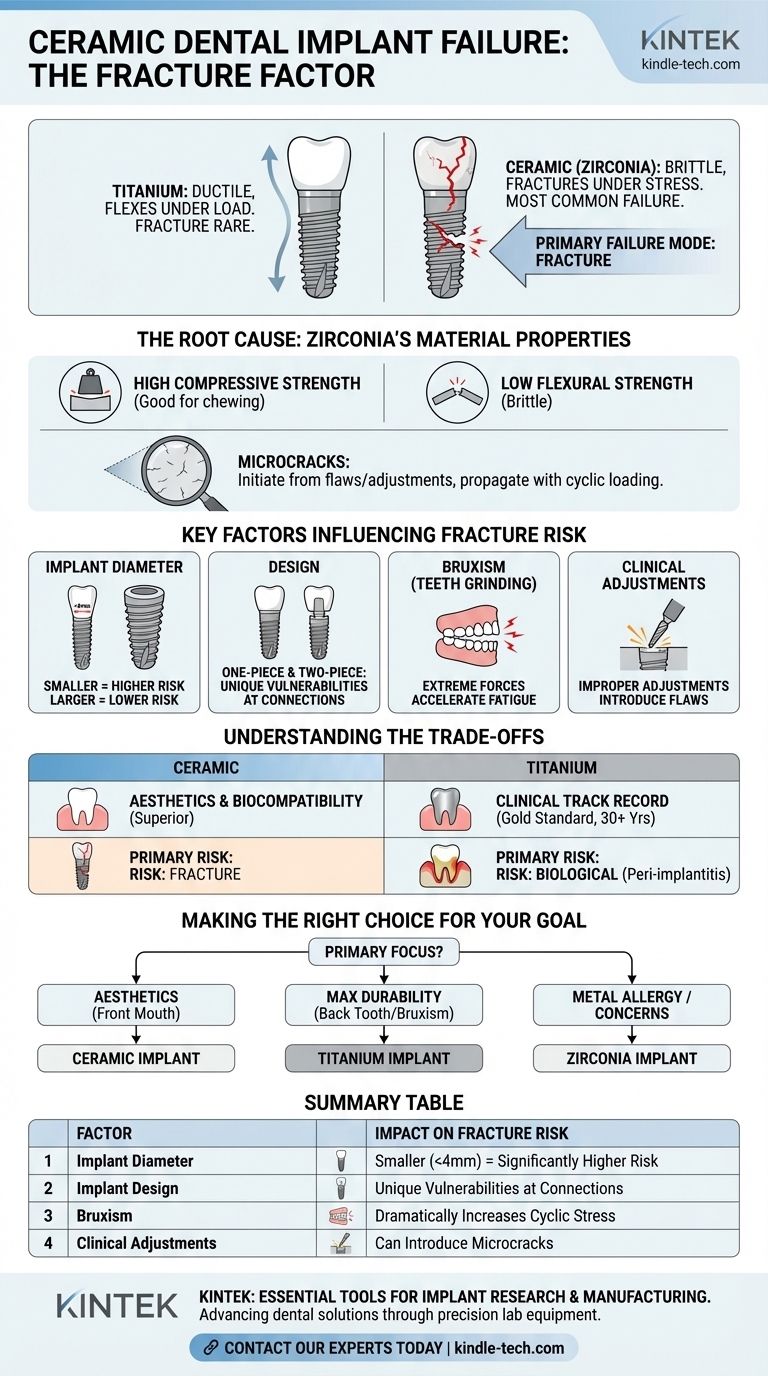

Die häufigste Versagensart, die eindeutig mit Keramik-Zahnimplantaten in Verbindung gebracht wird, ist die Fraktur. Obwohl die Gesamtversagensraten niedrig und mit denen herkömmlicher Implantate vergleichbar sind, ist, wenn ein Keramikimplantat mechanisch versagt, dies meist auf das Reißen oder Brechen des Materials unter Druck zurückzuführen. Dies steht im starken Gegensatz zu Titanimplantaten, bei denen ein vollständiger Bruch äußerst selten ist.

Das Kernproblem liegt im Material selbst: Zirkonoxid ist eine Keramik, was ihm eine immense Druckfestigkeit verleiht, es aber auch von Natur aus spröde macht. Im Gegensatz zu Titan, das sich unter extremer Belastung leicht biegen kann, bricht Zirkonoxid, sobald seine strukturelle Grenze erreicht ist.

Die Hauptursache: Materialeigenschaften von Zirkonoxid

Um zu verstehen, warum Keramikimplantate brechen können, müssen wir zunächst das Material verstehen, aus dem sie hergestellt sind, nämlich typischerweise eine hochfeste Keramik namens Zirkonoxid.

Hohe Druckfestigkeit

Zirkonoxid ist unter Druck außergewöhnlich fest. Das bedeutet, es kann die immensen vertikalen Kräfte des Kauens (Mastikation) problemlos standhalten, weshalb es ein erfolgreiches Dentalmaterial ist.

Geringe Biegefestigkeit (Sprödigkeit)

Die kritische Schwäche jeder Keramik ist ihre Sprödigkeit. Materialien wie Titan sind duktil, was bedeutet, dass sie sich unter Belastung leicht biegen oder verformen können, bevor sie versagen. Zirkonoxid ist spröde, was bedeutet, dass es kaum nachgibt. Wenn es übermäßigen Biege- oder Zugkräften ausgesetzt wird, biegt es sich nicht – es bricht.

Die Rolle von Mikrorissen

Der Bruchprozess beginnt oft mit mikroskopisch kleinen Oberflächenfehlern oder Rissen. Diese können während des Herstellungsprozesses oder, was noch wichtiger ist, durch Anpassungen des Kliniker während der Operation entstehen. Im Laufe der Zeit können die zyklischen Kaukräfte dazu führen, dass diese winzigen Risse langsam fortschreiten, bis das Implantat einen kritischen Punkt erreicht und bricht.

Wichtige Faktoren, die das Frakturrisiko beeinflussen

Das Frakturrisiko ist nicht in allen Situationen einheitlich. Mehrere klinische Faktoren spielen eine wichtige Rolle bei der Bestimmung der langfristigen Stabilität eines Keramikimplantats.

Implantatdurchmesser

Dies ist ein kritischer Faktor. Keramikimplantate mit kleinerem Durchmesser (z. B. unter 4 mm) sind wesentlich anfälliger für Brüche, da sie weniger Materialmasse haben, um den Kaubewegungen standzuhalten. Sie werden oft in hochbelasteten Bereichen wie dem Molarenbereich vermieden.

Ein-Teil- vs. Zwei-Teil-Konstruktionen

Keramikimplantate gibt es in zwei Hauptausführungen. Einteilige Implantate integrieren Implantat und Aufbau (das Verbindungsteil) zu einer einzigen Einheit. Zweiteilige Implantate haben einen separaten Implantatkörper und einen verschraubten Aufbau, ähnlich wie herkömmliche Titansysteme. Beide weisen einzigartige Schwachstellen auf, die mit einem Bruch an ihren schwächsten Stellen zusammenhängen.

Bruxismus (Zähneknirschen)

Patienten, die mit den Zähnen knirschen oder pressen, erzeugen extreme, nicht standardmäßige Kräfte auf ihre Implantate. Diese parafunktionelle Aktivität erhöht die zyklische Belastung und Spannung auf ein sprödes Material erheblich, was das Risiko von Materialermüdung und schließlich Fraktur erhöht.

Die Abwägungen verstehen: Keramik vs. Titan

Die Wahl zwischen einem Keramik- und einem Titanimplantat beinhaltet das Abwägen ihrer unterschiedlichen Vorteile und langfristigen Risikoprofile. Bei der Entscheidung geht es nicht darum, welches „besser“ ist, sondern welches für einen bestimmten klinischen Bedarf am besten geeignet ist.

Die primäre Versagensart

Der zentrale Kompromiss liegt in der Versagensart.

- Keramik: Das primäre materialbedingte Risiko ist die Fraktur.

- Titan: Das primäre Risiko ist biologischer Natur, insbesondere Periimplantitis (Entzündung und Knochenverlust um das Implantat). Mechanische Ausfälle wie das Lockern der Aufbau-Schraube können auftreten, aber ein Bruch des Implantatkörpers ist fast unbekannt.

Ästhetik und Biokompatibilität

Die Motivation für die Wahl von Keramik ist klar. Ihre zahnfarbene Beschaffenheit eliminiert das Risiko, dass ein grauer Metallrand durch dünnes Zahnfleischgewebe scheint, und bietet so überlegene ästhetische Ergebnisse. Darüber hinaus gilt Zirkonoxid als extrem biokompatibel, wobei einige Beweise darauf hindeuten, dass es weniger bakterielle Plaque ansammelt als Titan.

Klinische Erfolgsbilanz

Titan ist der unbestrittene Goldstandard mit jahrzehntelangen umfangreichen klinischen Daten, die seine Sicherheit und Langlebigkeit belegen. Zirkonoxidimplantate verfügen über eine ausgezeichnete und wachsende Datenbasis, die ihre hohen Erfolgsraten untermauert, aber sie sind einfach noch nicht so lange im Einsatz, sodass die Daten über 30 Jahre hinaus noch nicht verfügbar sind.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich sollte die Materialauswahl auf einer gründlichen Bewertung Ihrer spezifischen anatomischen Bedürfnisse, funktionellen Anforderungen und ästhetischen Wünsche basieren.

- Wenn Ihr Hauptaugenmerk auf der Ästhetik im vorderen Mundbereich liegt: Ein Keramikimplantat kann eine hervorragende Wahl sein, da die Kräfte geringer sind und seine Farbe ein mögliches Vergrauen des Zahnfleischs verhindert.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit für einen hinteren Zahn liegt: Titan bleibt die vorhersagbarste und bruchfesteste Option, insbesondere wenn Sie eine Vorgeschichte von Zähneknirschen haben.

- Wenn Sie eine bestätigte Titanallergie oder starke Bedenken gegen Metalle haben: Zirkonoxid ist die definitive und bewährte Nicht-Metall-Alternative, die eine zuverlässige Lösung bietet.

Das Verständnis der inhärenten Eigenschaften jedes Materials befähigt Sie und Ihren Kliniker, das Implantat auszuwählen, das am besten geeignet ist, um ein dauerhaftes und erfolgreiches Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf das Frakturrisiko |

|---|---|

| Implantatdurchmesser | Kleinere Durchmesser (<4mm) sind wesentlich anfälliger für Brüche. |

| Implantatdesign | Ein- und zweiteilige Designs weisen einzigartige Schwachstellen an den Verbindungspunkten auf. |

| Bruxismus (Zähneknirschen) | Parafunktionelle Aktivität erhöht die zyklische Belastung und das Frakturrisiko dramatisch. |

| Klinische Anpassungen | Unsachgemäße Anpassungen können Mikrorisse verursachen, die sich im Laufe der Zeit ausbreiten. |

Die Wahl des richtigen Zahnimplantatmaterials ist entscheidend für den langfristigen Erfolg. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für die präzise Herstellung und Prüfung von Keramik- und Titan-Zahnimplantaten unerlässlich sind. Unsere Produkte unterstützen die Forschung und Entwicklung, die zu sichereren und haltbareren zahnmedizinischen Lösungen führt.

Egal, ob Sie ein Forscher sind, der Materialien der nächsten Generation entwickelt, oder ein Dentallabor, das die höchsten Qualitätsstandards sicherstellt – KINTEK hat die Werkzeuge, die Sie benötigen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre Arbeit bei der Weiterentwicklung der Zahnimplantattechnologie und Patientenversorgung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Dental Porcelain Zirkon Sinterkeramik Vakuum-Pressofen

- Dental Porcelain Zirkon Sinterkeramikofen Behandlungsstuhl mit Transformator

- Vakuum Dental Porzellan Sinterofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie werden Dental-Presföfen mit modernen Dentaltechnologien eingesetzt? Optimieren Sie Ihren digitalen CAD/CAM-Workflow

- Wie lange ist die Sinterzeit für Zirkonoxidkronen? Meistern Sie den Kompromiss zwischen Geschwindigkeit und Festigkeit

- Welche Temperatur hat ein Dental-Sinterofen? Beherrschen des materialspezifischen Temperaturzyklus

- Welche Eigenschaften von Dentalzirkonoxidteilen werden durch die Sintertemperatur beeinflusst? Master Thermal Precision

- Was ist ein Dentalofen? Der Präzisionsofen zur Herstellung starker, ästhetischer Zahnrestaurationen