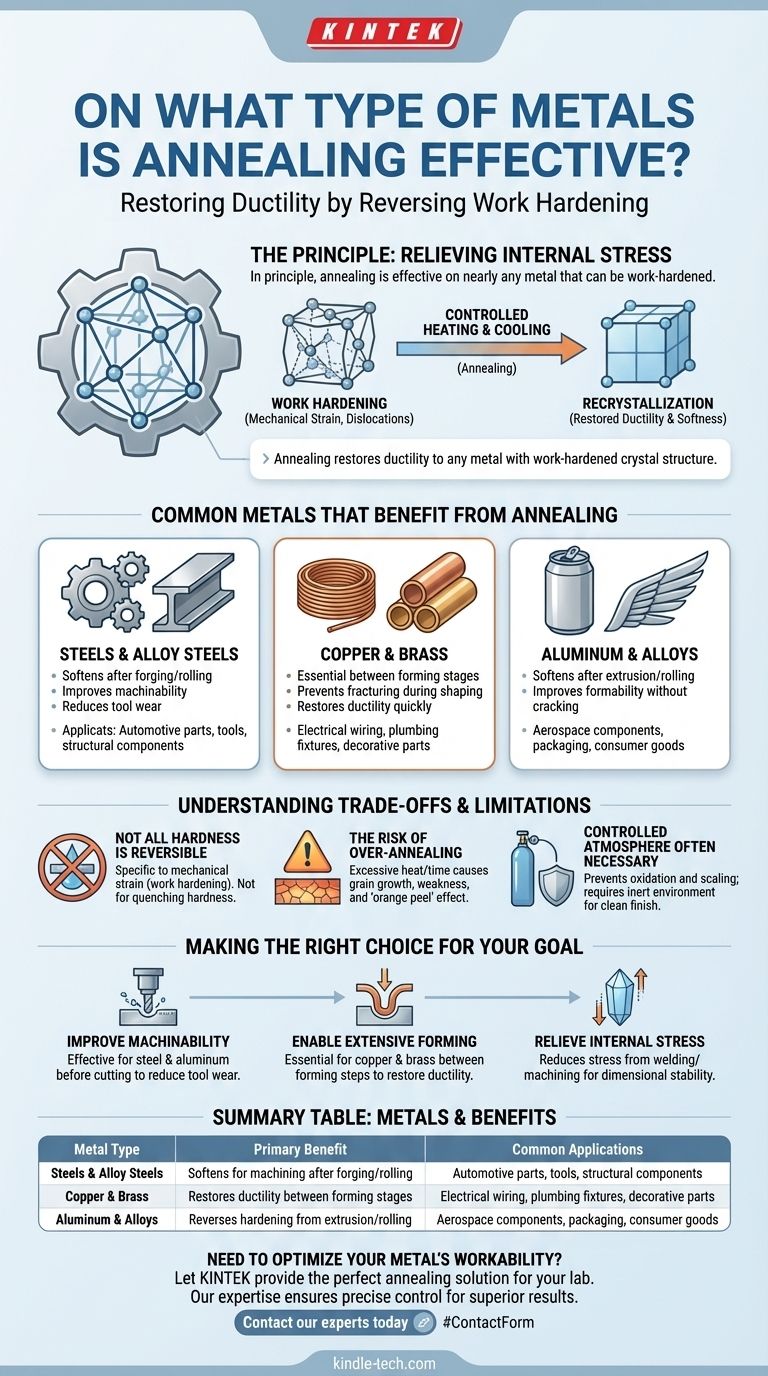

Grundsätzlich ist das Glühen bei nahezu jedem Metall wirksam, das kaltverfestigt werden kann. Dazu gehören die gängigsten Industriemetalle wie Stahl, Aluminium, Kupfer und Messing. Der Prozess wirkt der Verformung durch mechanische Beanspruchung entgegen und macht das Metall weicher, duktiler und wesentlich einfacher zu formen oder zu bearbeiten.

Beim Glühen geht es nicht um eine spezifische Liste von Metallen, sondern um einen metallurgischen Prozess, der die Duktilität wiederherstellt. Jedes Metall, dessen Kristallstruktur durch mechanische Arbeit (ein Prozess, der als Kaltverfestigung bekannt ist) verhärtet wurde, kann diese Härte durch einen kontrollierten Erhitzungs- und Abkühlzyklus lindern und seine Verarbeitbarkeit wiederherstellen.

Das Prinzip hinter dem Glühen: Abbau innerer Spannungen

Um zu verstehen, welche Metalle vom Glühen profitieren, muss man zunächst verstehen, warum sie hart werden. Der Prozess ist eine direkte Reaktion auf ein Phänomen, das als Kaltverfestigung bekannt ist.

Was ist Kaltverfestigung?

Wenn ein Metall bei Raumtemperatur gebogen, gedehnt oder geformt wird, verformt sich seine innere Kristallstruktur. Dies erzeugt ein Geflecht von Fehlstellen, die als Versetzungen bekannt sind.

Diese Versetzungen behindern weitere Änderungen der Kristallstruktur, was wir als Zunahme von Härte und Festigkeit wahrnehmen. Dies macht das Material jedoch auch spröder und anfälliger für Rissbildung unter weiterer Beanspruchung.

Wie das Glühen die Verfestigung umkehrt

Beim Glühen wird thermische Energie genutzt, um die Auswirkungen der Kaltverfestigung systematisch rückgängig zu machen. Der Prozess ermöglicht es den Metallatomen, sich neu in einem geordneteren Zustand anzuordnen.

Diese kontrollierte Erwärmung ermöglicht die Rekristallisation, bei der sich neue, verspannungsfreie Kristallkörner bilden. Dadurch werden die Versetzungen effektiv beseitigt und die ursprüngliche Weichheit und Duktilität des Metalls wiederhergestellt.

Häufige Metalle, die von Glühen profitieren

Obwohl das Prinzip weit verbreitet ist, ist das Glühen für einige wichtige Gruppen von Industriemetallen von besonderer Bedeutung.

Stähle und legierte Stähle

Stahl ist eines der am häufigsten geglühten Materialien. Nach Prozessen wie Schmieden oder Walzen wird Stahl zu hart für eine effektive Bearbeitung. Das Glühen macht ihn weicher, reduziert den Werkzeugverschleiß und macht ihn für nachfolgende Fertigungsschritte geeignet.

Kupfer und Messing

Kupfer und seine Legierungen wie Messing kaltverfestigen sich sehr schnell. Für jeden Prozess, der eine erhebliche Formänderung erfordert, wie das Ziehen von Draht oder das Formen komplexer Teile, ist das Glühen unerlässlich. Es wird oft zwischen den Umformstufen durchgeführt, um zu verhindern, dass das Material bricht.

Aluminium und seine Legierungen

Aluminium wird häufig geglüht, um es nach der Verfestigung durch Prozesse wie Walzen oder Strangpressen weicher zu machen. Diese Behandlung verbessert seine Duktilität und bereitet es für weitere Umformvorgänge ohne Rissgefahr vor.

Abwägungen und Einschränkungen verstehen

Obwohl das Glühen ein wirksames Verfahren ist, handelt es sich um einen präzisen Prozess mit wichtigen Überlegungen. Es ist keine universelle Lösung für jede Art von Härte.

Nicht jede Härte ist reversibel

Das Glühen wirkt spezifisch der Härte entgegen, die durch mechanische Beanspruchung (Kaltverfestigung) verursacht wurde. Es macht Metalle nicht weicher, die durch andere Methoden gehärtet wurden, wie das Abschrecken und Anlassen bei wärmebehandelbaren Stählen.

Die Gefahr des Überglühens

Zu langes oder zu heißes Erhitzen eines Metalls kann zu übermäßigem Kristallkorngewachstum führen. Dies kann das Material schwach und spröde machen und nach dem Formen zu einer schlechten Oberflächengüte führen, die als „Orangenhaut“-Effekt bekannt ist.

Kontrollierte Atmosphäre oft notwendig

Das Erhitzen von Metallen an der freien Luft kann zu Oxidation und Zunderbildung auf der Oberfläche führen, was unerwünscht sein kann. Für Anwendungen, die eine saubere Oberfläche erfordern, muss das Glühen in einer kontrollierten, inerten Atmosphäre durchgeführt werden, um das Material zu schützen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zum Glühen hängt vollständig vom Zustand des Materials und Ihrem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit liegt: Das Glühen ist sehr wirksam, um harte Materialien wie Stahl und Aluminium vor dem Zerspanen weicher zu machen, was den Werkzeugverschleiß erheblich reduziert.

- Wenn Ihr Hauptaugenmerk darauf liegt, umfangreiche Umformungen zu ermöglichen: Bei Metallen wie Kupfer und Messing, die schnell aushärten, ist das Glühen zwischen den Umformschritten unerlässlich, um die Duktilität wiederherzustellen und Rissbildung zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Abbau innerer Spannungen liegt: Das Glühen reduziert innere Spannungen, die sich durch Prozesse wie Schweißen oder schwere Bearbeitung aufbauen können, und verbessert so die Dimensionsstabilität und Lebensdauer des Teils.

Letztendlich ermöglicht Ihnen das Verständnis des Glühens, die Eigenschaften eines Materials präzise zu steuern und ein hartes, sprödes Metall in eines zu verwandeln, das perfekt für Ihre Fertigungsanforderungen geeignet ist.

Zusammenfassungstabelle:

| Metalltyp | Hauptvorteil des Glühens | Häufige Anwendungen |

|---|---|---|

| Stähle & Legierte Stähle | Weichmachung für die Bearbeitung nach dem Schmieden/Walzen | Autoteile, Werkzeuge, Strukturkomponenten |

| Kupfer & Messing | Wiederherstellung der Duktilität zwischen Umformstufen | Elektrische Verkabelung, Sanitärarmaturen, Dekorationsartikel |

| Aluminium & Legierungen | Umkehrung der Verfestigung durch Strangpressen/Walzen | Luft- und Raumfahrtkomponenten, Verpackungen, Konsumgüter |

Möchten Sie die Verarbeitbarkeit Ihres Metalls optimieren? Lassen Sie sich von KINTEK die perfekte Glühlösung für Ihr Labor liefern. Unsere Expertise im Bereich Laborgeräte gewährleistet präzise Temperaturkontrolle und gleichmäßige Erwärmung für überlegene Ergebnisse. Egal, ob Sie mit Stahl, Aluminium, Kupfer oder Messing arbeiten, wir haben die richtigen Werkzeuge, um die Duktilität und Zerspanbarkeit Ihres Materials zu verbessern. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie wir den Erfolg Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen