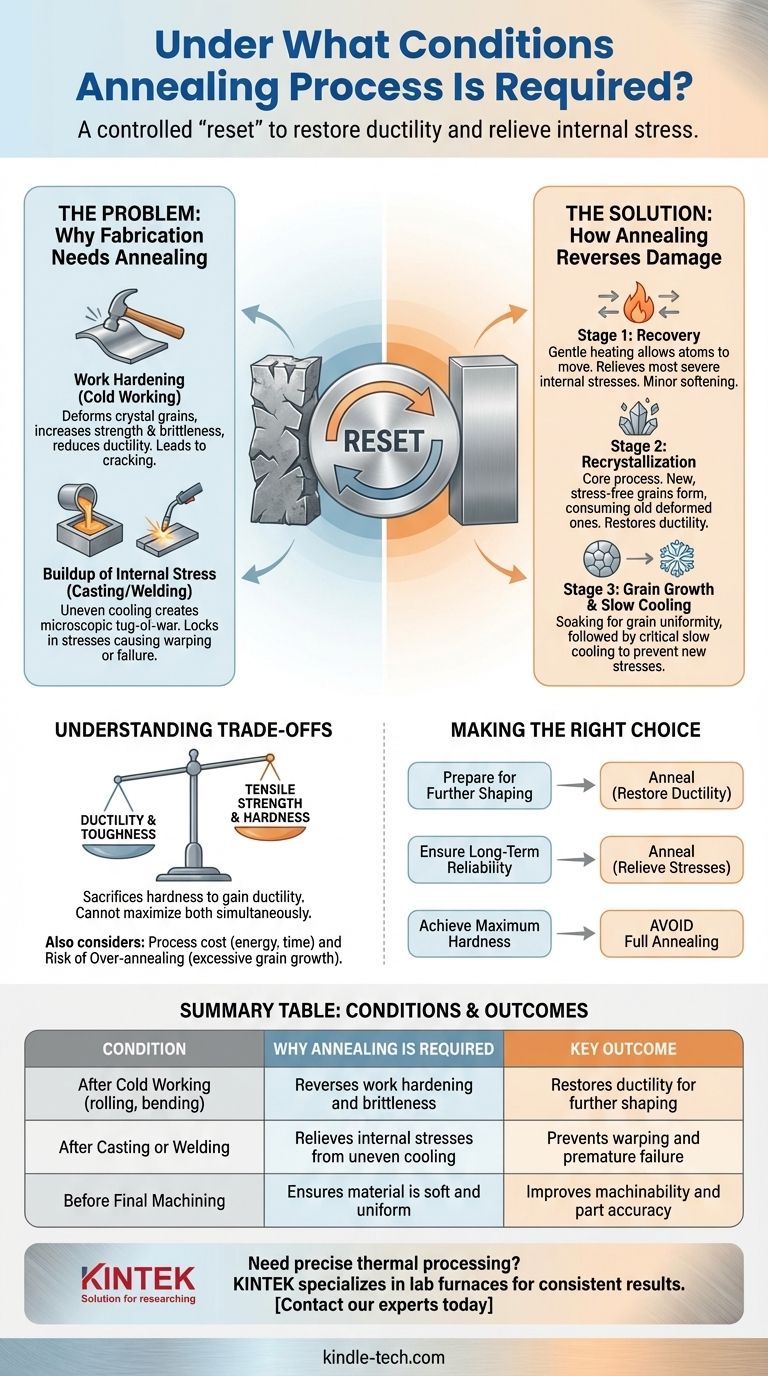

Kurz gesagt, Glühen ist immer dann erforderlich, wenn ein Fertigungsprozess ein Material zu hart, spröde oder innerlich zu stark beansprucht hat, um nützlich zu sein oder weiterverarbeitet zu werden. Prozesse wie Gießen, Kaltwalzen oder Schweißen erzeugen diese unerwünschten Zustände, und Glühen wirkt als kontrollierter „Reset“, der die Duktilität des Materials wiederherstellt und innere Spannungen auf mikroskopischer Ebene abbaut.

Der Hauptzweck der Fertigung ist die Formgebung von Materialien, doch diese Prozesse hinterlassen oft ein verborgenes Erbe an inneren Spannungen und Sprödigkeit. Glühen ist das wesentliche Korrekturverfahren, um diesen Schaden rückgängig zu machen, indem ein Teil der Härte gegen entscheidende Duktilität und strukturelle Stabilität eingetauscht wird.

Warum Fertigungsprozesse die Notwendigkeit des Glühens schaffen

Die Fertigung ist naturgemäß ein kraftvoller Prozess. Ob beim Gießen von geschmolzenem Metall oder beim Kaltbiegen, diese Vorgänge verändern die innere Kristallstruktur des Materials grundlegend, oft zum Schlechteren.

Das Problem der Kaltverfestigung

Wenn Sie ein Metall bei Raumtemperatur biegen, walzen oder ziehen (ein Prozess, der als Kaltverformung bezeichnet wird), verformen Sie seine inneren Kristallkörner. Diese Verformung macht das Material deutlich fester und härter, reduziert aber auch drastisch seine Duktilität, wodurch es spröde wird.

Nach einer bestimmten Kaltverformung wird das Material so spröde, dass jeder weitere Versuch, es zu formen, zu Rissen und Versagen führt. Glühen ist erforderlich, um das Material zu erweichen und seine Duktilität wiederherzustellen, damit die Arbeit fortgesetzt werden kann.

Der Aufbau innerer Spannungen

Prozesse, die Wärme beinhalten, wie Gießen oder Schweißen, sind ebenfalls prädestiniert für die Entstehung von Spannungen. Wenn das Material abkühlt, kühlen verschiedene Abschnitte mit unterschiedlichen Geschwindigkeiten ab.

Diese ungleichmäßige Abkühlung erzeugt ein mikroskopisches Tauziehen im Inneren des Materials, das innere Spannungen einschließt. Diese verborgenen Spannungen wirken als Schwachstellen, die später, selbst unter normalen Betriebsbedingungen, zu unerwartetem Verzug oder katastrophalem Versagen führen können. Glühen baut diese Spannungen ab und schafft ein stabileres und zuverlässigeres Endteil.

Wie Glühen den Schaden rückgängig macht

Glühen ist kein einmaliges Ereignis, sondern ein dreistufiger Prozess des kontrollierten Erhitzens und Abkühlens. Jede Stufe spielt eine spezifische Rolle bei der Reparatur der inneren Struktur des Materials.

Stufe 1: Erholung (Recovery)

Wenn das Material sanft erhitzt wird, erhalten die Atome gerade genug Energie, um sich leicht zu bewegen. Diese anfängliche Phase, bekannt als Erholung, ermöglicht es, die schwersten inneren Spannungen abzubauen.

Obwohl sie eine gewisse Erweichung bewirkt, werden die mechanischen Kerneigenschaften des Materials nicht wesentlich verändert, da die verformten Kristallkörner an Ort und Stelle bleiben.

Stufe 2: Rekristallisation

Dies ist das Herzstück des Glühprozesses. Wenn die Temperatur einen bestimmten Punkt (die Rekristallisationstemperatur) erreicht, geschieht etwas Bemerkenswertes. Neue, perfekt geformte, spannungsfreie Kristalle (Körner) beginnen sich innerhalb der alten, verformten Struktur zu bilden.

Diese neuen Körner wachsen und verbrauchen schließlich die alten, beschädigten vollständig. Dieser Prozess löscht effektiv die negativen Auswirkungen der Kaltverformung aus und stellt die Duktilität und Zähigkeit des Materials wieder her.

Stufe 3: Kornwachstum und langsames Abkühlen

Nach Abschluss der Rekristallisation wird das Material bei dieser Temperatur „gehalten“. Wenn es zu lange gehalten wird, können die neuen Körner verschmelzen und zu groß werden, was manchmal die Festigkeit verringern kann. Präzise Kontrolle ist entscheidend.

Schließlich wird das Material sehr langsam abgekühlt. Dieses langsame Abkühlen ist entscheidend, um die Bildung neuer innerer Spannungen beim Schrumpfen des Materials zu verhindern und einen gleichmäßigen, spannungsfreien Endzustand zu gewährleisten.

Die Kompromisse verstehen

Glühen ist ein mächtiges Werkzeug, keine Zauberlösung. Seine Vorteile gehen mit wichtigen Kompromissen einher, die berücksichtigt werden müssen.

Der primäre Kompromiss: Duktilität vs. Härte

Glühen macht ein Material duktiler, zäher und leichter formbar. Dies geht jedoch immer auf Kosten der Zugfestigkeit und Härte. Sie können Glühen nicht verwenden, um ein Material zu erzeugen, das gleichzeitig maximale Festigkeit und maximale Duktilität aufweist. Der Prozess opfert bewusst Härte, um Duktilität zu gewinnen.

Die Kosten der Verarbeitung

Glühen ist ein energieintensiver Prozess, der große, spezialisierte Öfen, eine präzise Temperaturüberwachung und viel Zeit erfordert. Die Heiz-, Halte- und insbesondere die langsamen Abkühlzyklen können viele Stunden dauern, was die Kosten und die Zeit in einem Produktionsablauf erheblich erhöht.

Das Risiko unsachgemäßer Kontrolle

Der Prozess muss präzise ausgeführt werden. Das Erhitzen des Materials auf eine zu hohe Temperatur oder das zu lange Halten kann zu übermäßigem Kornwachstum führen. Diese übermäßig großen Körner können das Material schwächer als gewünscht machen, ein Zustand, der als Überglühen bekannt ist.

Die richtige Wahl für Ihr Ziel treffen

Ob geglüht werden soll, hängt vollständig von der Vorgeschichte des Materials und seiner beabsichtigten zukünftigen Verwendung ab.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein Material für die weitere Formgebung vorzubereiten: Glühen ist nach erheblicher Kaltverformung unerlässlich, um die Duktilität wiederherzustellen und Risse bei nachfolgenden Umformvorgängen zu vermeiden.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine langfristige strukturelle Zuverlässigkeit zu gewährleisten: Glühen ist nach dem Gießen oder Schweißen erforderlich, um eingeschlossene innere Spannungen abzubauen, die zu einem vorzeitigen Versagen führen könnten.

- Wenn Ihr Hauptaugenmerk darauf liegt, maximale Härte zu erzielen: Sie sollten einen vollständigen Glühprozess vermeiden, da dieser speziell darauf ausgelegt ist, Materialien zu erweichen und die Härte zu reduzieren.

Letztendlich geht es bei der Anwendung des Glühprozesses darum, eine bewusste Entscheidung zu treffen, um die Eigenschaften Ihres Materials für ein bestimmtes Ergebnis zu kontrollieren.

Zusammenfassungstabelle:

| Zustand | Warum Glühen erforderlich ist | Wichtigstes Ergebnis |

|---|---|---|

| Nach Kaltverformung (z. B. Walzen, Biegen) | Macht Kaltverfestigung und Sprödigkeit rückgängig | Stellt die Duktilität für die weitere Formgebung wieder her |

| Nach dem Gießen oder Schweißen | Baut innere Spannungen durch ungleichmäßige Abkühlung ab | Verhindert Verzug und vorzeitiges Versagen |

| Vor der Endbearbeitung | Stellt sicher, dass das Material weich und gleichmäßig ist | Verbessert die Bearbeitbarkeit und Teilegenauigkeit |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien? Der Glühprozess ist entscheidend für das richtige Gleichgewicht der Materialeigenschaften, erfordert jedoch fachmännische Kontrolle und zuverlässige Ausrüstung. KINTEK ist spezialisiert auf Laboröfen und thermische Verarbeitungslösungen, die genaue Temperaturprofile und konsistente Ergebnisse für Ihre F&E- oder Produktionsanforderungen liefern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Ausrüstung Ihnen helfen kann, Ihre Glühzyklen zu optimieren und die Leistung Ihres Materials zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Mehrzonen-Labortiegelofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Re-Austenitisierung von 17-4 PH? SLM Performance transformieren

- Welche Bedeutung hat eine präzise programmierte Temperaturkontrolle in einem Hochtemperatur-Sinterofen? Master Co-Sintering

- Was ist Veraschung in der Chemie? Steigern Sie die analytische Genauigkeit mit Veraschungstechniken

- Warum wird ein Muffelofen oder eine Wärmekammer für das thermische Ausglühen nach der Abscheidung von Silber-Nanodrähten verwendet? Spitzenleitfähigkeit freischalten

- Wie wirken sich Hochtemperaturöfen und Keramikschmelztiegel auf die Stabilität von Lithium-Ionen-Batterien aus? Master Precision Synthesis