Im Grunde genommen ist eine Keramik ein fester Werkstoff, der aus anorganischen, nichtmetallischen Verbindungen besteht, die in eine Form gebracht und dann durch Brennen bei extrem hohen Temperaturen gehärtet werden. Während wir oft an Töpferwaren oder Fliesen denken, erstreckt sich die Welt der Keramiken auf fortschrittliche Anwendungen wie Hitzeschilde von Raumfahrzeugen, medizinische Implantate und modernste Elektronik, was alles auf einem einzigartigen Satz zugrunde liegender Eigenschaften beruht.

Die wesentliche Erkenntnis ist, dass Keramiken durch ihre starken atomaren Bindungen definiert sind. Diese Bindungen machen sie unglaublich hart, hitzebeständig und chemisch stabil, aber auch von Natur aus spröde – ein kritischer Kompromiss, der ihren Einsatz in jeder Anwendung bestimmt.

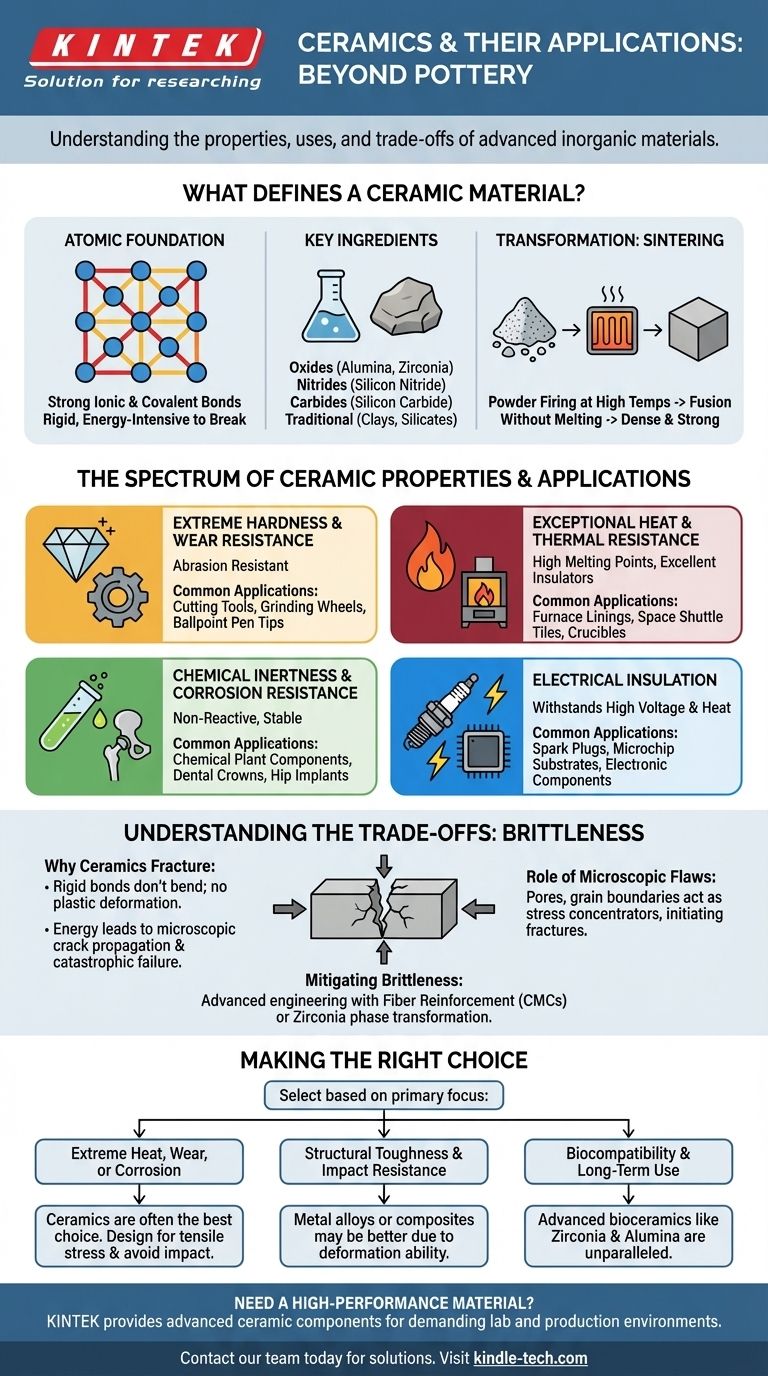

Was definiert einen keramischen Werkstoff?

Um das Verhalten einer Keramik zu verstehen, müssen wir ihre grundlegende Struktur betrachten. Im Gegensatz zu Metallen, die über ein „Meer“ gemeinsamer Elektronen verfügen, das ihnen Biegsamkeit und Verformung ermöglicht, basieren Keramiken auf einer viel steiferen Grundlage.

Die atomare Grundlage: Ionen- und kovalente Bindungen

Die Eigenschaften einer Keramik stammen von ihren starken Ionen- und kovalenten Bindungen. Diese Bindungen fixieren die Atome fest an ihrem Platz und erfordern eine enorme Energiemenge, um sie zu brechen.

Dieses starre atomare Gitter ist die Quelle der charakteristischen Härte und des hohen Schmelzpunkts einer Keramik. Es ist auch der Grund, warum sie sich unter Belastung nicht verformen – sie brechen stattdessen.

Schlüsselbestandteile und Formulierungen

Keramiken sind nicht ein einziger Werkstoff, sondern eine riesige Klasse. Sie werden typischerweise nach ihrer chemischen Zusammensetzung klassifiziert.

Zu den gängigen Typen gehören Oxide (wie Aluminiumoxid oder Zirkonoxid), Nitride (wie Siliziumnitrid) und Carbide (wie Siliziumkarbid). Traditionelle Keramiken, wie Töpferwaren, basieren hauptsächlich auf natürlichen Tonen und Silikaten.

Die Transformation: Sintern

Rohe Keramikpulver werden zunächst in die gewünschte Form gebracht, ein Stadium, das als „Grünkörper“ bezeichnet wird. Dieses Teil ist zerbrechlich und porös.

Um ihre endgültige Festigkeit und Dichte zu erreichen, werden sie bei hohen Temperaturen in einem Prozess namens Sintern gebrannt. Die Hitze bewirkt, dass die Pulverpartikel miteinander verschmelzen – ohne zu schmelzen – wodurch ein dichtes, festes und unglaublich starkes Endprodukt entsteht.

Das Spektrum der Keramikeigenschaften

Die starre atomare Struktur verleiht Keramiken ein Eigenschaftsprofil, das Metallen und Polymeren in bestimmten Umgebungen oft überlegen ist.

Extreme Härte und Verschleißfestigkeit

Aufgrund ihrer starken Bindungen sind Keramiken außergewöhnlich hart und abriebfest. Dies macht sie ideal für Anwendungen, bei denen Reibung und Verschleiß auftreten.

Dies zeigt sich in industriellen Schneidwerkzeugen, Schleifscheiben und sogar der Keramikkugel in einem Kugelschreiber.

Außergewöhnliche Hitze- und Temperaturbeständigkeit

Die meisten Keramiken haben sehr hohe Schmelzpunkte und behalten ihre Festigkeit bei Temperaturen, bei denen Metalle erweichen und versagen würden. Viele weisen auch eine geringe Wärmeleitfähigkeit auf, was sie zu ausgezeichneten Isolatoren macht.

Deshalb werden sie für Ofenauskleidungen, Tiegelbehälter für geschmolzenes Metall und die ikonischen Hitzeschutzfliesen von Raumfähren verwendet.

Chemische Inertheit und Korrosionsbeständigkeit

Keramiken reagieren nicht mit den meisten Chemikalien, Säuren und Laugen. Sie rosten oder korrodieren nicht wie Metalle.

Diese Stabilität ist entscheidend für Komponenten in chemischen Verarbeitungsanlagen und für medizinische Implantate wie Zahnkronen und Hüftgelenke, die jahrzehntelang in der korrosiven Umgebung des Körpers überdauern müssen.

Elektrische Isolierung

Während einige fortschrittliche Keramiken als Halbleiter oder sogar Supraleiter entwickelt werden, sind die allermeisten ausgezeichnete elektrische Isolatoren.

Diese Eigenschaft ist grundlegend für die Elektronik, vom einfachen Keramikkörper einer Zündkerze, der hoher Spannung und Hitze standhält, bis hin zu den Substratwafern, auf denen Mikrochips aufgebaut sind.

Die Kompromisse verstehen: Die Herausforderung der Sprödigkeit

Die größte Einschränkung keramischer Werkstoffe ist ihre Sprödigkeit. Dies ist die Kehrseite ihrer Härte und Festigkeit.

Warum Keramiken brechen

Im Gegensatz zu Metallen, die sich biegen oder eindrücken können (ein Prozess, der als plastische Verformung bezeichnet wird), erlauben die starren Bindungen in einer Keramik den Atomen nicht, aneinander vorbeizugleiten.

Wenn die Belastung eines Keramikteils sein Limit überschreitet, kann die Energie nirgendwohin entweichen. Ein mikroskopischer Riss bildet sich und breitet sich fast augenblicklich durch das Material aus, was zu einem plötzlichen, katastrophalen Versagen führt.

Die Rolle mikroskopischer Fehler

Die tatsächliche Festigkeit einer Keramikkomponente wird fast immer durch bereits vorhandene mikroskopische Fehler bestimmt. Dies können winzige Poren, Korngrenzen oder während der Herstellung entstandene Kratzer sein.

Diese Fehler wirken als Spannungskonzentratoren, was bedeutet, dass die Spannung an der Spitze eines winzigen Risses um ein Vielfaches höher sein kann als die Gesamtspannung auf dem Teil, was einen Bruch auslöst.

Minderung der Sprödigkeit durch fortschrittliches Engineering

Die moderne Materialwissenschaft konzentriert sich stark darauf, „zähere“ Keramiken zu entwickeln. Dies wird erreicht, indem die Mikrostruktur so gestaltet wird, dass die Ausbreitung von Rissen gestoppt wird.

Zu den Techniken gehören die Verstärkung der Keramik mit Fasern (wodurch ein Keramikmatrixverbundwerkstoff oder CMC entsteht) oder die Verwendung von Materialien wie Zirkonoxid, das seine Kristallstruktur an einer Rissspitze ändern kann, um Energie zu absorbieren und sein Wachstum zu stoppen.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl einer Keramik bedeutet, bewusst ihre einzigartigen Stärken zu wählen und gleichzeitig um ihre größte Schwäche herum zu konstruieren.

- Wenn Ihr Hauptaugenmerk auf der Leistung bei extremer Hitze, Verschleiß oder korrosiven Umgebungen liegt: Keramiken sind oft die beste oder einzige Option, aber Sie müssen die Komponente so konstruieren, dass sie Zugspannungen bewältigt und Stöße vermeidet.

- Wenn Ihr Hauptaugenmerk auf struktureller Zähigkeit und der Fähigkeit, Stößen standzuhalten, liegt: Eine Metalllegierung oder ein faserverstärkter Polymerverbundwerkstoff ist fast immer die bessere Wahl, da diese sich verformen können, ohne zu versagen.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität und chemischer Inertheit für medizinische Zwecke liegt: Fortschrittliche Biokeramiken wie Zirkonoxid und Aluminiumoxid sind für Langzeitimplantate unübertroffen.

- Wenn Ihr Hauptaugenmerk auf elektrischer Isolierung liegt, insbesondere bei hohen Temperaturen: Keramiken bieten eine robuste und zuverlässige Leistung, wo Polymere schmelzen oder sich zersetzen würden.

Letztendlich ist das Verständnis, dass die Stärke und die Gefahr einer Keramik beide von ihren starren atomaren Bindungen herrühren, der Schlüssel zur effektiven Nutzung dieser bemerkenswerten Materialien.

Zusammenfassungstabelle:

| Eigenschaft | Schlüsselmerkmal | Häufige Anwendungen |

|---|---|---|

| Härte & Verschleißfestigkeit | Extrem hart, widersteht Abrieb | Schneidwerkzeuge, Schleifscheiben, Kugelschreiber-Spitzen |

| Hitze- & Temperaturbeständigkeit | Hoher Schmelzpunkt, ausgezeichneter Isolator | Ofenauskleidungen, Raumfähren-Kacheln, Tiegel |

| Chemische Inertheit | Resistent gegen Korrosion, Säuren und Laugen | Komponenten für Chemieanlagen, Zahnkronen, Hüftimplantate |

| Elektrische Isolierung | Ausgezeichneter Isolator (die meisten Typen) | Zündkerzen, Mikrochip-Substrate, elektronische Komponenten |

| Hauptbeschränkung | Spröde; bricht unter Zugspannung oder Stoß | Konstruktion erfordert sorgfältiges Spannungsmanagement |

Benötigen Sie eine Hochleistungsmateriallösung für Ihr Labor oder Ihren Produktionsprozess? Die einzigartigen Eigenschaften von Keramiken – wie extreme Hitzebeständigkeit, chemische Inertheit und überlegene Härte – können komplexe Herausforderungen lösen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, einschließlich fortschrittlicher Keramikkomponenten für anspruchsvolle Umgebungen. Lassen Sie sich von unseren Experten bei der Auswahl des richtigen Materials für Ihre spezifische Anwendung helfen. Kontaktieren Sie unser Team noch heute, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Siliziumkarbid (SiC) Keramikplatte Verschleißfeste technische fortschrittliche Fein Keramik

- Technische Keramik Aluminiumoxid-Stab (Al2O3) Isoliert für industrielle Anwendungen

- Zirkonoxid-Keramikdichtung Technische Keramik

- Präzisionsgefertigte Zirkoniumdioxid-Keramikkugel für fortschrittliche Fein keramische Werkstoffe

- Sechseckiges Bornitrid HBN Keramikring

Andere fragen auch

- Wie hoch ist der spezifische Widerstand von Siliziumkarbid? Es ist eine einstellbare Eigenschaft von <0,1 Ohm-cm bis hin zu hochwiderstandsfähig.

- Was ist die stärkste Keramik? Siliziumkarbid führt bei Härte und thermischer Festigkeit

- Was ist die Wärmeausdehnung von SiC? Meistern Sie seinen niedrigen WAK für überragende Hochtemperaturleistung

- Ist Siliziumkarbid besser als Keramik? Entdecken Sie die überlegene technische Keramik für Ihre Anwendung

- Was sind die Eigenschaften von SiC? Entdecken Sie Hochtemperatur-, Hart- und chemisch inerte Leistung