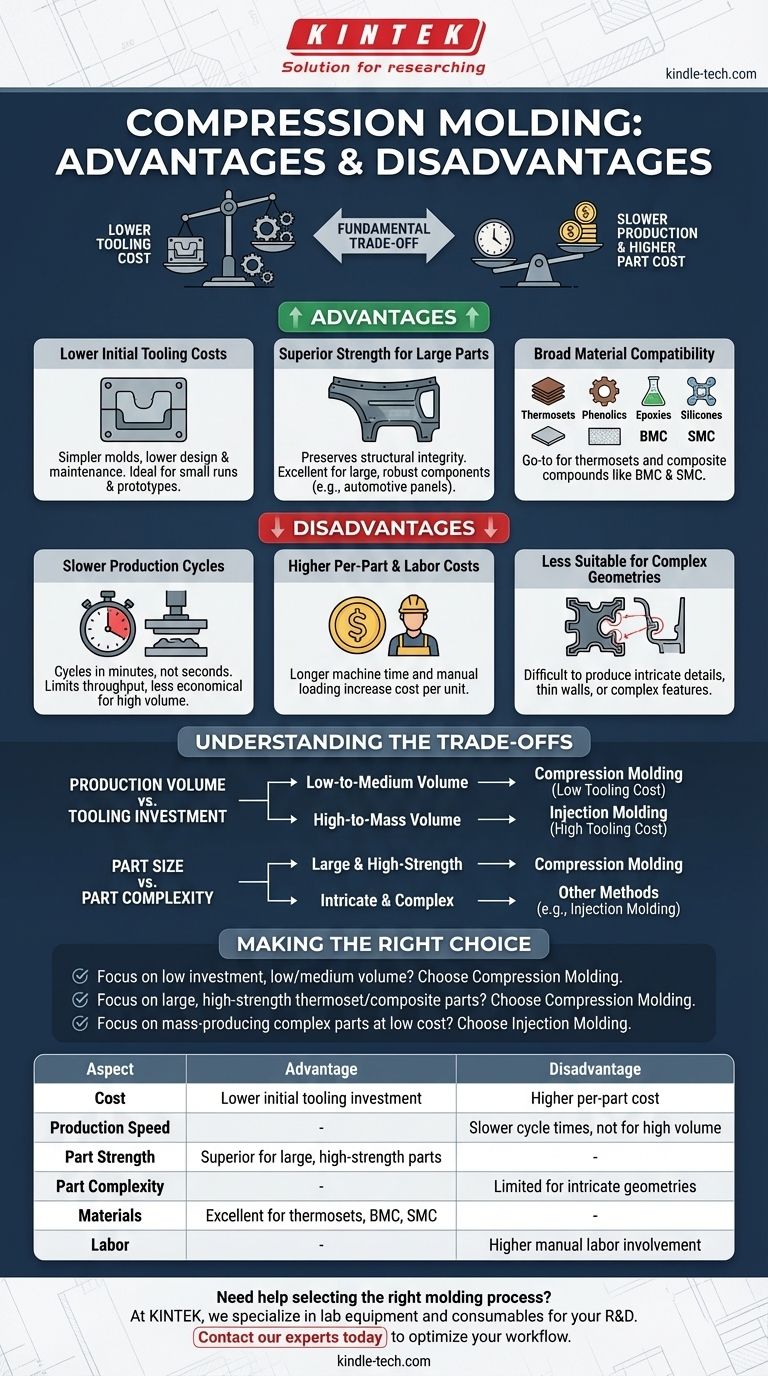

Im Kern zeichnet sich das Formpressen durch die Herstellung großer, hochfester Teile mit deutlich geringeren anfänglichen Werkzeugkosten im Vergleich zu anderen Methoden wie dem Spritzgießen aus. Dieser Vorteil geht jedoch auf Kosten langsamerer Produktionszyklen, eines höheren Arbeitsaufwands und Einschränkungen bei der Erstellung komplexer Teilegeometrien, was oft zu höheren Kosten pro Einzelteil führt.

Der grundlegende Kompromiss des Formpressens ist einfach: Sie tauschen geringere Vorabinvestitionen in Werkzeuge gegen langsamere Produktionsgeschwindigkeiten und höhere Kosten pro Teil. Dies macht es zu einem idealen Verfahren für Klein- bis Mittelserien, insbesondere für große Bauteile aus duroplastischen Kunststoffen oder Verbundwerkstoffen.

Die Kernvorteile des Formpressens

Die Vorteile des Formpressens zeigen sich am deutlichsten, wenn die Anwendung mit seinen spezifischen Stärken in Bezug auf Kosten, Materialhandhabung und Teileintegrität übereinstimmt.

Geringere anfängliche Werkzeugkosten

Die beim Formpressen verwendeten Formen oder Werkzeuge sind deutlich einfacher als die für das Spritzgießen. Sie benötigen nicht das komplexe Netzwerk von Angusskanälen, Angüssen und Anschnitten, die zum Einspritzen von Material unter hohem Druck erforderlich sind.

Diese Einfachheit führt direkt zu geringeren Konstruktions-, Herstellungs- und Wartungskosten für die Form selbst, wodurch das Verfahren für kleinere Produktionsläufe oder Prototypen zugänglich wird.

Überragende Festigkeit für große Teile

Dieses Verfahren eignet sich hervorragend zur Herstellung großer, robuster Bauteile wie Karosserieteile und Elektrogehäuse.

Da das Material (oft eine vorgeformte Charge oder „Prepreg“) direkt in die Formkavität gelegt wird, bleiben lange Verstärkungsfasern (wie Glas oder Kohlenstoff) intakt. Dies bewahrt die strukturelle Integrität des Verbundmaterials, was zu Teilen mit überragender Festigkeit und Steifigkeit führt.

Breite Materialkompatibilität

Das Formpressen ist die bevorzugte Methode für duroplastische Materialien wie Phenolharze, Epoxidharze und Silikone, die unter Hitze und Druck einen irreversiblen chemischen Aushärtungsprozess durchlaufen.

Es eignet sich auch hervorragend für Bulk Molding Compounds (BMC) und Sheet Molding Compounds (SMC), die mit anderen Methoden schwierig oder unmöglich zu verarbeiten sind.

Die inhärenten Nachteile und Einschränkungen

Obwohl leistungsstark, weist das Verfahren klare Einschränkungen auf, die es für viele Massenproduktionsszenarien ungeeignet machen.

Langsamere Produktionszyklen

Der Hauptnachteil ist die Zykluszeit. Der Prozess umfasst das Laden des Materials, das Schließen der Presse und das Halten des Teils unter Hitze und Druck, damit das Material aushärten kann, was mehrere Minuten dauern kann.

Dies ist wesentlich langsamer als das Spritzgießen, wo Zyklen oft in Sekunden gemessen werden. Dies begrenzt direkt den Durchsatz und macht das Verfahren für die Großserienfertigung weniger wirtschaftlich.

Höhere Kosten pro Teil und Arbeitskosten

Die langsameren Zykluszeiten und der oft manuelle Prozess des Ladens der Materialcharge in die Form führen zu höheren Arbeitskosten pro Einheit.

Wenn man längere Maschinenlaufzeiten mit erhöhtem Arbeitsaufwand kombiniert, sind die Kosten für jedes fertige Teil typischerweise höher als bei einem durch ein stärker automatisiertes, schnelles Verfahren hergestellten Teil.

Weniger geeignet für komplexe Geometrien

Die Art und Weise, wie eine Materialcharge in eine Kavität gepresst wird, erschwert die Herstellung von Teilen mit sehr komplizierten Details, dünnen Wänden oder komplexen Merkmalen wie Hinterschneidungen.

Der Materialfluss ist nicht so kontrolliert wie beim Spritzgießen, was zu Inkonsistenzen und der Unfähigkeit führen kann, sehr feine oder komplexe Abschnitte einer Form zu füllen.

Die Kompromisse verstehen

Die Wahl des Formpressens ist eine strategische Entscheidung, die auf einem klaren Verständnis seiner wirtschaftlichen und physikalischen Kompromisse basiert.

Produktionsvolumen vs. Werkzeuginvestition

Der zentrale Kompromiss ist der Vorabkostenaufwand gegenüber den Kosten pro Teil. Die geringen Werkzeugkosten machen das Formpressen ideal für Produktionsläufe von Hunderten bis Zehntausenden von Teilen.

Für Läufe im Bereich von Hunderttausenden oder Millionen werden die höheren Kosten pro Teil prohibitiv, und die erhebliche Investition in eine Spritzgussform ist leicht zu rechtfertigen.

Teilegröße vs. Teilekomplexität

Das Formpressen glänzt dort, wo Teilegröße und Festigkeit die primären Designfaktoren sind. Es ist eine der kostengünstigsten Methoden zur Herstellung sehr großer Kunststoff- oder Verbundbauteile.

Wenn jedoch die Designpriorität auf komplizierten Details oder komplexen Geometrien bei einem kleineren Teil liegt, erfordern die Einschränkungen des Verfahrens wahrscheinlich die Berücksichtigung anderer Methoden.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Verfahren auszuwählen, müssen Sie zunächst die wichtigste Priorität Ihres Projekts definieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Anfangsinvestition für die Produktion von Klein- bis Mittelserien zu minimieren: Die geringen Werkzeugkosten des Formpressens machen es zur finanziell überlegenen Wahl, um Ihr Projekt zu starten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer, hochfester Teile aus Duroplasten oder Verbundwerkstoffen liegt: Das Formpressen bietet ein Maß an struktureller Integrität, das mit anderen Methoden schwer zu erreichen ist.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Teile zu den niedrigsten möglichen Stückkosten liegt: Die hohe Geschwindigkeit und Automatisierung des Spritzgießens ist der logischere und wirtschaftlichere Weg.

Indem Sie die grundlegende Beziehung zwischen Werkzeugkosten und Produktionsgeschwindigkeit verstehen, können Sie das richtige Formverfahren für Ihre spezifische Anwendung sicher auswählen.

Zusammenfassungstabelle:

| Aspekt | Vorteil | Nachteil |

|---|---|---|

| Kosten | Geringere anfängliche Werkzeuginvestition | Höhere Kosten pro Teil aufgrund langsamerer Zyklen |

| Produktionsgeschwindigkeit | - | Langsamere Zykluszeiten, nicht ideal für hohe Stückzahlen |

| Teilefestigkeit | Überragend für große, hochfeste Teile | - |

| Teilekomplexität | - | Eingeschränkt für komplizierte Geometrien und dünne Wände |

| Materialien | Hervorragend für Duroplaste, BMC, SMC | - |

| Arbeitsaufwand | - | Höherer manueller Arbeitsaufwand |

Benötigen Sie Hilfe bei der Auswahl des richtigen Formverfahrens für Ihre Labor- oder Produktionsanforderungen?

Bei KINTEK sind wir darauf spezialisiert, die richtigen Laborgeräte und Verbrauchsmaterialien zur Unterstützung Ihrer Materialverarbeitung und F&E bereitzustellen. Egal, ob Sie mit duroplastischen Verbundwerkstoffen arbeiten oder neue Materialien erforschen, unser Fachwissen kann Ihnen helfen, Ihren Workflow zu optimieren und überragende Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen zu besprechen und herauszufinden, wie die Lösungen von KINTEK einen Mehrwert für Ihr Labor schaffen können.

Visuelle Anleitung

Ähnliche Produkte

- Doppelplatten-Heizpresse für Labor

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Gummi-Vulkanisator Vulkanisationsmaschine Plattenvulkanisationspresse für Labor

Andere fragen auch

- Was ist das Warmpressen? Ein Leitfaden zur Formgebung von Materialien mit Hitze & Druck

- Besitzt eine hydraulische Presse Wärme? Wie beheizte Platten fortschrittliches Formen und Aushärten ermöglichen

- Welcher Temperaturbereich gilt für das Formpressen? Optimieren Sie Ihren Prozess für perfekte Teile

- Wie unterscheidet sich konventionelle Erwärmung von Induktionserwärmung? Direkte vs. Indirekte Wärme erklärt

- Warum ist die Verwendung von hochpräzisen, temperaturkontrollierten Heizöfen notwendig? Sichern Sie die Integrität natürlicher Fasern.