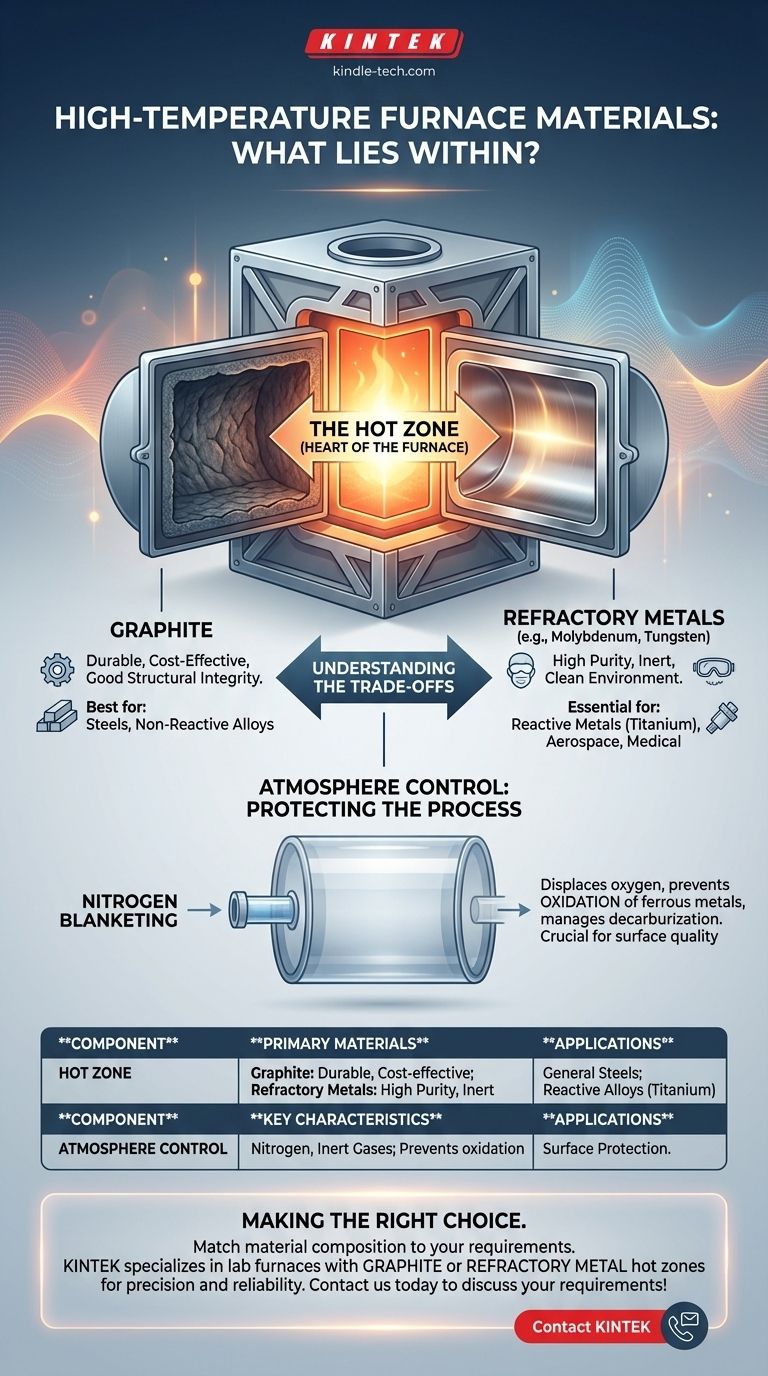

Im Grunde genommen werden Hochtemperaturöfen aus einem System spezialisierter Materialien konstruiert, die darauf ausgelegt sind, extreme Hitze zurückzuhalten. Die innere „Heißzone“ besteht typischerweise entweder aus Graphit oder feuerfesten Metallen. Der äußere Korpus bietet die strukturelle Unterstützung, während interne Systeme die Atmosphäre steuern, um die bearbeiteten Materialien zu schützen.

Die Wahl des Materials für einen Hochtemperaturofen ist nicht nur eine Frage der Hitzebeständigkeit. Es ist eine entscheidende Entscheidung, die die Sauberkeit, die Betriebskosten und die Eignung des Ofens für die Verarbeitung bestimmter Materialien wie reaktive Legierungen oder gewöhnliche Stähle bestimmt.

Den Hochtemperaturofen entschlüsseln

Ein Ofen ist mehr als nur eine heiße Kiste; er ist ein technisches System. Die Materialien für jede Komponente werden ausgewählt, um eine bestimmte Funktion zu erfüllen, von der strukturellen Integrität bis zur chemischen Inertheit bei Temperaturen bis zu 1800 °C.

Die innere Kammer (Die „Heißzone“)

Dies ist das Herzstück des Ofens, in dem die Hitze erzeugt und die Arbeit verrichtet wird. Die Materialwahl ist hier von größter Bedeutung.

Das gebräuchlichste Material für die Heißzone ist Graphit. Seine Beliebtheit beruht auf seiner ausgezeichneten Haltbarkeit, strukturellen Integrität bei hohen Temperaturen und relativ geringen Kosten.

Die Alternative ist eine Heißzone aus feuerfesten Metallen wie Molybdän oder Wolfram. Diese werden für Anwendungen gewählt, die eine außergewöhnlich saubere Umgebung erfordern, frei von den Kohlenstoffpartikeln, die in einem Graphitsystem vorhanden sind.

Die Rolle der Atmosphärenkontrolle

Es reicht nicht aus, einfach eine hohe Temperatur zu erreichen; die chemische Umgebung im Ofen ist ebenso wichtig. Unkontrollierte Atmosphären können zur Oxidation führen und die wärmebehandelten Materialien ruinieren.

Aus diesem Grund verwenden viele Öfen ein Stickstoff-Blanketing-Verfahren. Stickstoff, ein Inertgas, wird durch Einlässe und Durchflussmesser in die Kammer gepumpt, um Sauerstoff zu verdrängen.

Diese kontrollierte Atmosphäre verhindert die Oxidation von Eisenmetallen und kann helfen, den Kohlenstoffgehalt auf der Oberfläche von Stahlprodukten zu steuern, ein Prozess, der als Entkohlung bekannt ist.

Die Abwägungen verstehen: Graphit vs. feuerfeste Metalle

Die Entscheidung zwischen einer Graphit- oder einer feuerfesten Metall-Heißzone ist ein grundlegender technischer Kompromiss. Es gibt nicht das eine „beste“ Material; es gibt nur das richtige Material für die jeweilige Anwendung.

Der Kosten- und Haltbarkeitsfaktor

Für eine breite Palette von Anwendungen mit Kohlenstoffstählen und anderen gängigen Legierungen ist Graphit die erste Wahl. Es bietet die beste Balance aus Leistung, langer Lebensdauer und Kosteneffizienz.

Der Sauberkeits- und Reaktivitätsfaktor

Bei der Verarbeitung von Materialien, die mit Kohlenstoff reagieren können, wird eine Graphit-Heißzone zu einem Nachteil. Beispielsweise erfordern Titan und seine Legierungen eine extrem saubere Umgebung.

In diesen Fällen ist eine Heißzone aus feuerfestem Metall unerlässlich. Sie bietet die notwendige Inertheit, um Kontaminationen zu verhindern und die metallurgische Reinheit des Endprodukts zu gewährleisten. Auch andere sensible Anwendungen, wie im medizinischen oder Luft- und Raumfahrtbereich, erfordern feuerfeste Metalle.

Die richtige Wahl für Ihren Prozess treffen

Die Materialzusammensetzung eines Ofens definiert direkt seine Fähigkeiten. Um den richtigen Typ auszuwählen, müssen Sie zunächst die Anforderungen der Materialien definieren, die Sie verarbeiten möchten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung von Stählen und anderen nicht reaktiven Legierungen liegt: Ein Ofen mit einer Graphit-Heißzone bietet die kostengünstigste und haltbarste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle wie Titan oder Anwendungen liegt, die höchste Reinheit erfordern: Eine Ofen mit einer Heißzone aus feuerfestem Metall ist unabdingbar, um Kontaminationen zu vermeiden.

Letztendlich ist das Verständnis dieser Materialunterschiede der Schlüssel, um die Leistungsfähigkeit des Ofens an Ihre spezifischen technischen Anforderungen anzupassen.

Zusammenfassungstabelle:

| Komponente | Primärmaterialien | Schlüsselmerkmale |

|---|---|---|

| Heißzone | Graphit oder feuerfeste Metalle (Molybdän, Wolfram) | Graphit: Kosteneffizient, langlebig. Feuerfeste Metalle: Hohe Reinheit, inert. |

| Atmosphärenkontrolle | Stickstoff, Inertgase | Verhindert Oxidation, steuert die Oberflächenchemie. |

| Anwendungen | Stähle, reaktive Legierungen (z. B. Titan) | Graphit für den allgemeinen Gebrauch; feuerfeste Metalle für Hochreine Anforderungen. |

Benötigen Sie einen Hochtemperaturofen, der auf die spezifischen Materialien Ihres Labors zugeschnitten ist? Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Öfen mit Graphit- oder feuerfesten Metall-Heißzonen, die für Präzision und Zuverlässigkeit entwickelt wurden. Ob Sie gewöhnliche Stähle oder reaktive Legierungen verarbeiten, unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung, um die Effizienz Ihres Labors zu steigern und kontaminationsfreie Ergebnisse zu gewährleisten. Kontaktieren Sie uns noch heute, um Ihre Anforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Was ist der grundlegende Aufbau und der Temperaturregelmechanismus eines Labortiegelofens? Beherrschen Sie präzise Heizung für Ihr Labor

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse