Beim Chemical Vapor Deposition (CVD)-Verfahren ist der Präkursor die wesentliche chemische Zutat, die die Atome enthält, die abgeschieden werden sollen. Es handelt sich um eine flüchtige Verbindung – die ein Gas, eine Flüssigkeit oder ein Feststoff sein kann –, die in Dampfphase in eine Reaktionskammer transportiert wird. Dort zersetzt sie sich auf einer erhitzten Oberfläche (dem Substrat) und hinterlässt einen festen Dünnfilm aus dem gewünschten Material, während die verbleibenden chemischen Bestandteile als Abgas entfernt werden.

Ein Präkursor lässt sich am besten als das kritische Transportmittel bei der Dünnschichtfertigung verstehen. Seine spezifische chemische Zusammensetzung bestimmt nicht nur, welches Material abgeschieden wird, sondern auch die Reinheit, Struktur und Qualität der Endschicht, was seine Auswahl zur grundlegendsten Entscheidung in jedem CVD-Verfahren macht.

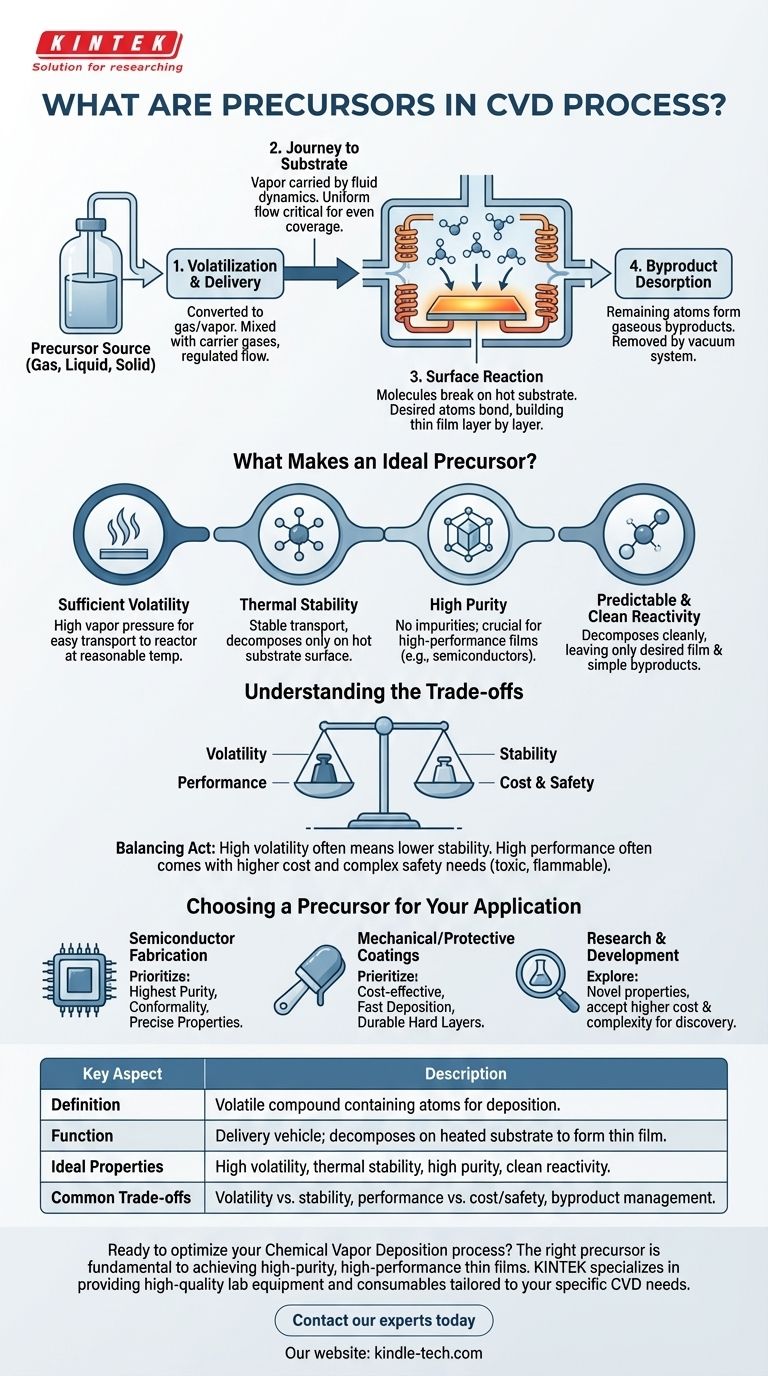

Die Rolle des Präkursors im CVD-Arbeitsablauf

Um zu verstehen, was ein Präkursor leistet, ist es hilfreich, seinen Weg durch die vier Schlüsselphasen des CVD-Prozesses zu verfolgen.

Der Ausgangspunkt: Verflüchtigung und Zufuhr

Der Prozess beginnt mit der Umwandlung des Präkursors in ein Gas. Unabhängig davon, ob er als Flüssigkeit, Feststoff oder Gas beginnt, muss er flüchtig genug sein, um kontrolliert in den CVD-Reaktor transportiert werden zu können.

Dieser Dampf wird dann in die Reaktorkammer geleitet, oft gemischt mit Trägergasen, die helfen, seinen Fluss und seine Konzentration zu regulieren.

Die Reise zum Substrat

Im Reaktor transportieren Strömungsdynamiken die Präkursormoleküle zum Zielsubstrat.

Dieser Schritt ist entscheidend für eine gleichmäßige Abdeckung. Das Gas muss gleichmäßig über die gesamte Oberfläche strömen, um Dickenschwankungen der Endschicht zu vermeiden.

Der kritische Moment: Oberflächenreaktion

Wenn die Präkursormoleküle mit dem erhitzten Substrat in Kontakt kommen, gewinnen sie genügend Energie, um eine chemische Reaktion auszulösen.

Diese Reaktion bricht die chemischen Bindungen innerhalb des Präkursors auf, wodurch die gewünschten Atome an der Oberfläche „haften“ und binden. Diese Abscheidung auf atomarer Ebene ist die Art und Weise, wie der Dünnfilm Schicht für Schicht aufgebaut wird.

Die Reinigung: Nebenprodukt-Desorption

Das Präkursormolekül ist so konzipiert, dass es nur ein bestimmtes Element zurücklässt. Alle anderen Atome des ursprünglichen Moleküls bilden gasförmige Nebenprodukte.

Diese Nebenprodukte müssen durch ein Vakuumsystem effektiv aus der Kammer entfernt werden. Wenn sie verweilen, können sie den Film verunreinigen oder den laufenden Abscheidungsprozess stören.

Was macht einen idealen Präkursor aus?

Der Erfolg eines CVD-Verfahrens hängt vollständig von den Eigenschaften des Präkursors ab. Ingenieure und Chemiker suchen nach einer spezifischen Kombination von Merkmalen.

Ausreichende Flüchtigkeit

Der Präkursor muss einen ausreichend hohen Dampfdruck aufweisen, um bei einer angemessenen Temperatur leicht in den Reaktor transportiert werden zu können. Wenn er nicht flüchtig ist, kann er einfach nicht effizient zum Substrat gelangen.

Thermische Stabilität

Hier gibt es ein entscheidendes Gleichgewicht. Der Präkursor muss stabil genug sein, um durch die Gasleitungen zum Reaktor zu gelangen, ohne vorzeitig zu zerfallen.

Die Zersetzung sollte nur auf der heißen Substratoberfläche erfolgen, nicht vorher. Dies gewährleistet, dass die Abscheidung lokalisiert und kontrolliert wird.

Hohe Reinheit

Jede Verunreinigung im Präkursormaterial wird mit ziemlicher Sicherheit in die Endschicht eingebaut und beeinträchtigt deren Leistung.

Für Anwendungen wie die Halbleitertechnik, bei denen selbst Verunreinigungen im Bereich von Teilen pro Milliarde zum Geräteausfall führen können, ist die Reinheit des Präkursors nicht verhandelbar.

Vorhersehbare und saubere Reaktivität

Ein idealer Präkursor zersetzt sich sauber und hinterlässt den gewünschten Film sowie einfache, nicht reaktive gasförmige Nebenprodukte.

Komplexe oder unerwünschte Nebenreaktionen können Verunreinigungen einführen, das Substrat beschädigen oder gefährliche Abfallprodukte erzeugen, die schwer zu handhaben sind.

Verständnis der Kompromisse

Die Auswahl eines Präkursors ist selten einfach, da ideale Eigenschaften oft mit praktischen Realitäten in Konflikt stehen.

Flüchtigkeit vs. Stabilität

Der häufigste Kompromiss besteht zwischen Flüchtigkeit und Stabilität. Oft sind Verbindungen, die hochflüchtig sind (sich leicht in Gas umwandeln lassen), auch thermisch weniger stabil und neigen dazu, sich zu zersetzen, bevor sie das Substrat erreichen.

Ein Molekül im „Sweet Spot“ zu finden, ist eine zentrale Herausforderung im Präkursor-Design.

Leistung vs. Kosten und Sicherheit

Die leistungsstärksten Präkursoren sind häufig teuer in der Synthese. Darüber hinaus sind viele giftig, entzündlich oder sogar pyrophor (entzünden sich bei Kontakt mit Luft).

Dies erfordert komplexe und kostspielige Sicherheitsausrüstungen und Handhabungsprotokolle, was die Gesamtkosten der Fertigung erheblich erhöht.

Nebenproduktmanagement

Die „Abfall“-Produkte der Präkursorreaktion sind ein wichtiger Gesichtspunkt. Korrosive Nebenprodukte wie Salzsäure (HCl) können die Geräte im Laufe der Zeit beschädigen.

Giftige oder umweltschädliche Gase erfordern teure Abgassysteme, um die Abluft zu behandeln, bevor sie freigesetzt werden kann, was dem Prozess eine weitere Komplexitätsebene hinzufügt.

Auswahl eines Präkursors für Ihre Anwendung

Die richtige Wahl wird immer durch das Endziel bestimmt. Ihre spezifische Anwendung bestimmt, welche Präkursoreigenschaften Sie priorisieren müssen.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Sie müssen Präkursoren priorisieren, die die höchstmögliche Reinheit bieten und hochkonforme Filme mit präzisen elektrischen Eigenschaften ergeben.

- Wenn Ihr Hauptaugenmerk auf mechanischen oder Schutzbeschichtungen liegt: Sie sollten Präkursoren priorisieren, die kostengünstig sind, Material schnell abscheiden und harte, widerstandsfähige Schichten erzeugen, auch wenn absolute Reinheit weniger kritisch ist.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung liegt: Sie könnten neuartige oder kundenspezifisch synthetisierte Präkursoren untersuchen, um neue Materialeigenschaften zu erzielen, und dabei höhere Kosten und Handhabungskomplexitäten als Teil des Entdeckungsprozesses in Kauf nehmen.

Letztendlich beginnt die Beherrschung des CVD-Verfahrens mit einem tiefen Verständnis des Präkursors, des grundlegenden Elements, das das Endergebnis bestimmt.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Definition | Eine flüchtige chemische Verbindung, die die abzuscheidenden Atome enthält. |

| Funktion | Dient als Transportmittel, das sich auf einem erhitzten Substrat zersetzt, um einen Dünnfilm zu bilden. |

| Ideale Eigenschaften | Hohe Flüchtigkeit, thermische Stabilität, hohe Reinheit und saubere Reaktivität. |

| Häufige Kompromisse | Flüchtigkeit vs. Stabilität, Leistung vs. Kosten/Sicherheit und Nebenproduktmanagement. |

Bereit, Ihr Chemical Vapor Deposition-Verfahren zu optimieren?

Der richtige Präkursor ist grundlegend für die Herstellung von hochreinen, leistungsstarken Dünnschichten für Halbleiter, Schutzbeschichtungen und die Forschung an fortschrittlichen Materialien. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborausrüstung und Verbrauchsmaterialien, die auf Ihre spezifischen CVD-Anforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Erfolg Ihres Labors mit zuverlässigen Lösungen und fachkundiger Beratung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

Andere fragen auch

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was ist das Prinzip der Plasma-unterstützten chemischen Gasphasenabscheidung? Erreichen der Niedertemperatur-Dünnschichtabscheidung

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen