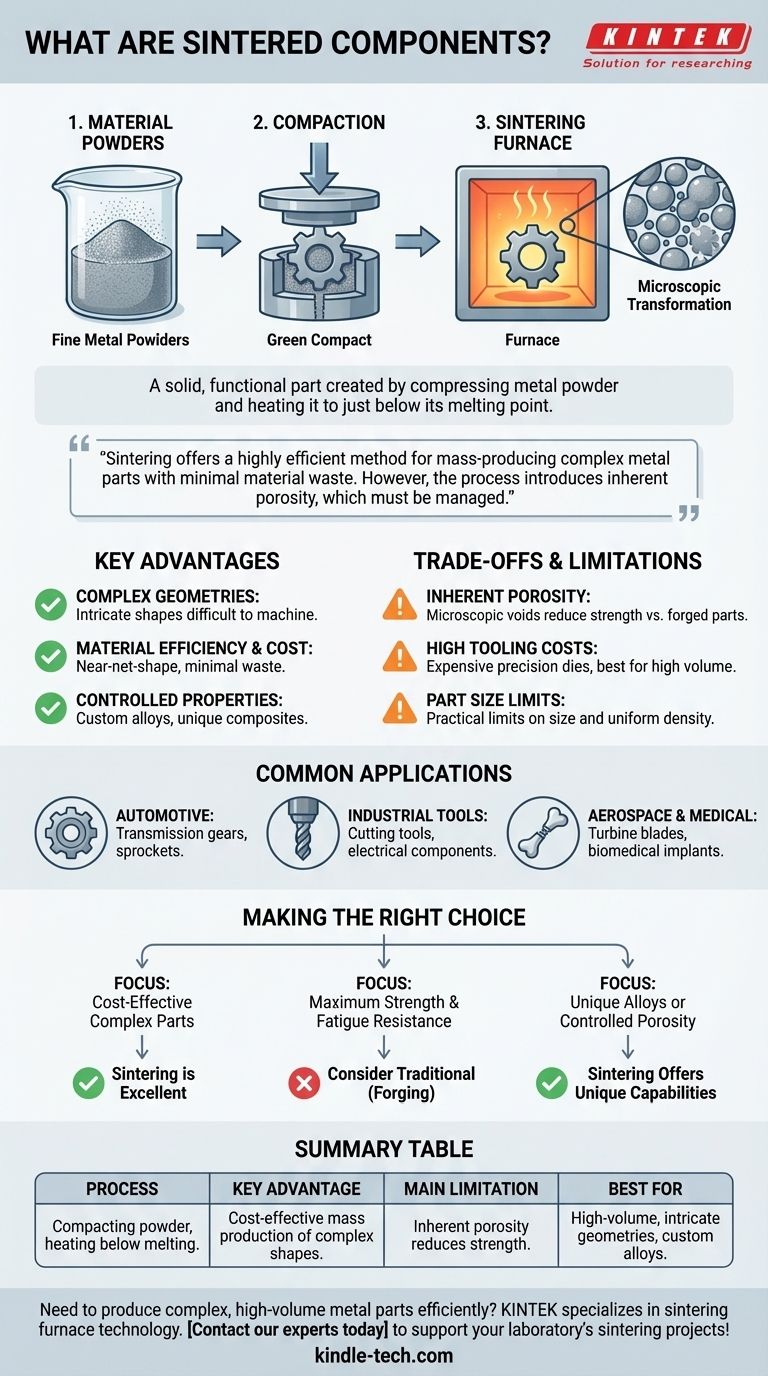

Im Kern ist ein gesintertes Bauteil ein fester, funktionsfähiger Teil, der durch das Verdichten von Metallpulver und dessen Erhitzen knapp unter seinen Schmelzpunkt hergestellt wird. Dieser Prozess, bekannt als Pulvermetallurgie, verschmilzt die einzelnen Pulverpartikel miteinander, um ein starkes, dichtes Objekt zu bilden, ohne das Material jemals vollständig zu verflüssigen. Das Ergebnis ist oft ein „Nettoformteil“ oder „Nahe-Nettoformteil“, das wenig bis keine Nachbearbeitung erfordert.

Das Sintern bietet eine hochgradig effiziente Methode zur Massenproduktion komplexer Metallteile mit minimalem Materialabfall. Der Prozess führt jedoch zu einer inhärenten Porosität, die gesteuert werden muss, da sie die endgültige Festigkeit und die Leistungseigenschaften des Bauteils direkt beeinflusst.

Wie Sintern Pulver in ein Festteil verwandelt

Um ein gesintertes Bauteil zu verstehen, muss man zunächst den Prozess verstehen. Es handelt sich um eine präzise Transformationsmethode, nicht um Schmelzen und Gießen.

Der Ausgangspunkt: Materialpulver

Der Prozess beginnt nicht mit einem massiven Metallblock, sondern mit einem feinen Pulver. Dies kann ein elementares Metall wie Eisen, eine vorgefertigte Legierung oder eine kundenspezifische Mischung verschiedener Pulver sein, um bestimmte Eigenschaften zu erzielen.

Schritt 1: Verdichtung (Kompaktierung)

Das Pulver wird in einen starren Stempel oder eine Form gebracht, die die Gestalt des Endteils hat. Es wird dann unter immensem Druck komprimiert, wodurch ein zerbrechliches, „grünes“ Kompakt entsteht, das seine Form behält, aber nur wenig strukturelle Festigkeit besitzt.

Schritt 2: Der Sinterofen

Das grüne Kompakt wird anschließend in einen Ofen mit kontrollierter Atmosphäre gegeben. Es wird für eine bestimmte Zeit auf eine hohe Temperatur erhitzt, die typischerweise unter dem Schmelzpunkt des Materials liegt.

Die mikroskopische Transformation

Während dieser Erhitzungsphase verschmelzen die Pulverpartikel an ihren Kontaktstellen miteinander. Die Grenzen zwischen den einzelnen Partikeln, bekannt als Korngrenzen, dehnen sich aus und wachsen.

Gleichzeitig schrumpfen die kleinen Hohlräume oder Poren zwischen den Partikeln allmählich und wandern zu den Korngrenzen, wo viele von ihnen eliminiert werden. Die Dichte des Teils nimmt erheblich zu und erreicht typischerweise etwa 95 % der theoretischen Maximaldichte des Materials.

Hauptvorteile des Sinterns

Ingenieure und Konstrukteure entscheiden sich aus mehreren strategischen Gründen für das Sintern, die es von traditionellen Fertigungsverfahren wie Zerspanung oder Schmieden unterscheiden.

Erzeugung komplexer Geometrien

Das Sintern eignet sich hervorragend zur Herstellung von Teilen mit komplizierten Formen, inneren Bohrungen oder einzigartigen Merkmalen, die durch das Abtragen von Material von einem massiven Block schwierig, teuer oder unmöglich herzustellen wären.

Materialeffizienz und Kosten

Da die Teile in ihrer Endform (Nettoform) hergestellt werden, entsteht sehr wenig Materialabfall. Dies ist ein großer Kostenvorteil gegenüber subtraktiven Prozessen wie der Zerspanung, insbesondere bei der Verwendung teurer Materialien.

Kontrollierte und einzigartige Eigenschaften

Durch das Mischen verschiedener Pulverarten können Hersteller kundenspezifische Legierungen und Verbundwerkstoffe herstellen. Darüber hinaus kann die inhärente Porosität kontrolliert und sogar als Merkmal genutzt werden, beispielsweise bei selbstschmierenden Lagern, die mit Öl imprägniert sind.

Abwägungen und Einschränkungen verstehen

Kein Prozess ist perfekt. Die wichtigsten Kompromisse beim Sintern hängen direkt von seinem Pulver-basierten Ursprung ab.

Inhärente Porosität

Selbst bei einem Teil hoher Dichte entfallen etwa 5 % des verbleibenden Volumens auf Porosität. Diese mikroskopischen Hohlräume können als Spannungskonzentratoren wirken und gesinterte Teile typischerweise weniger fest machen als ihre geschmiedeten oder walzblanken Gegenstücke. Dies ist der wichtigste zu berücksichtigende Faktor.

Hohe anfängliche Werkzeugkosten

Die Herstellung der Präzisionsformen für die Pulververdichtung ist kostspielig. Dies macht das Sintern am kosteneffizientesten für die Massenproduktion, bei der die Werkzeugkosten auf viele Tausend Teile umgelegt werden können.

Begrenzungen der Teiledimension

Es gibt praktische Grenzen für die Größe und Komplexität der Teile, die hergestellt werden können. Große oder sehr lange Teile lassen sich nur schwer mit gleichmäßiger Dichte verdichten, was zu inkonsistenten Eigenschaften im gesamten Bauteil führen kann.

Häufige Anwendungen gesinterter Bauteile

Sie finden gesinterte Bauteile in einer Vielzahl von anspruchsvollen Anwendungen mit hohem Volumen, bei denen ihr Gleichgewicht zwischen Kosten und Leistung ideal ist.

Automobilindustrie

Dies ist der größte Anwender von Sinterteilen. Sie werden häufig für Getriebeteile, Motorkettenräder und verschiedene Aktuatoren verwendet, bei denen Komplexität und Kosten die Haupttreiber sind.

Industrie- und Elektrowerkzeuge

Viele Schneidwerkzeuge zum Fräsen, Bohren und Reiben werden aus gesintertem Hartmetall (Wolframkarbid) hergestellt. Komponenten in elektrischen Schaltanlagen werden ebenfalls häufig durch Sintern hergestellt.

Luft- und Raumfahrt sowie Medizin

In hochwertigen Industrien wird das Sintern zur Herstellung komplexer Teile aus exotischen Materialien eingesetzt. Dazu gehören Komponenten für Flugzeugventile, Turbinenschaufeln und biomedizinische Implantate wie poröse Prothesengelenke, die das Knochenwachstum fördern.

Die richtige Wahl für Ihr Projekt treffen

Die Wahl eines Fertigungsverfahrens erfordert eine Abwägung Ihrer technischen Anforderungen gegenüber Ihren wirtschaftlichen Zielen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Massenproduktion komplexer Teile liegt: Das Sintern ist eine ausgezeichnete Wahl, insbesondere wenn Materialabfall durch Zerspanung ein großes Problem darstellt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Sie sollten traditionelle Fertigungsverfahren wie Schmieden oder Zerspanen aus massivem Rohling in Betracht ziehen, da die inhärente Porosität des Sinterprozesses eine mechanische Einschränkung darstellt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einzigartiger Materiallegierungen oder kontrollierter Porosität liegt: Das Sintern bietet einzigartige Möglichkeiten zur Erstellung kundenspezifischer Materialmischungen und selbstschmierender Teile, die mit anderen Methoden nur schwer zu erreichen sind.

Das Verständnis des Sinterprozesses ermöglicht es Ihnen, ein Fertigungsverfahren auszuwählen, das perfekt auf die Kosten-, Komplexitäts- und Leistungsanforderungen Ihres Bauteils abgestimmt ist.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Prozess | Verdichten von Metallpulver und Erhitzen unterhalb des Schmelzpunktes |

| Hauptvorteil | Kosteneffiziente Massenproduktion komplexer Formen |

| Haupteinschränkung | Inhärente Porosität reduziert die Festigkeit im Vergleich zu geschmiedeten Teilen |

| Am besten geeignet für | Großserienfertigung, komplizierte Geometrien, kundenspezifische Legierungen |

Müssen Sie komplexe Metallteile in großen Mengen effizient herstellen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Materialverarbeitung, einschließlich Sinterofentechnologie. Unsere Lösungen helfen Ihnen, präzise Temperaturkontrolle und konsistente Ergebnisse für Ihre F&E- oder Produktionsanforderungen zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die Sinterprojekte Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Runde bidirektionale Pressform für das Labor

- Kundenspezifischer PTFE-Teflon-Hersteller für Magnetrührstäbe

- Kundenspezifischer PTFE-Teflon-Teilehersteller für PTFE-Maschensieb F4

- Kundenspezifischer PTFE-Teflon-Teilehersteller Schleifschale

Andere fragen auch

- Warum benötigen wir ein Vakuum für die thermische Verdampfung? Gewährleistung einer qualitativ hochwertigen Dünnschichtabscheidung

- Was sind die verschiedenen Arten von EAFs? AC vs. DC und Ladeverfahren erklärt

- Was ist die Hauptfunktion von groß angelegten Widerstandsofen in dem Acheson-Prozess? Stromversorgung der SiC-Synthese

- Wie beeinflusst die Regelung der Abkühlgeschwindigkeit eines Ofens langsam abgekühlte Festkörperelektrolyte? Kristalline Perfektion erreichen

- Was ist die Hauptfunktion eines Hochvakuumofens beim Hartlöten? Erzielung von flussmittelfreien, hochfesten Edelstahlverbindungen

- Was ist Vakuumsintern? Erreichen Sie unübertroffene Reinheit und Leistung für fortschrittliche Materialien

- Was sind die Vorteile der Verwendung eines Vakuumtrockenschranks für brennbare Hülsen? Erhöhung von Sicherheit und Qualität

- Wie wirkt sich eine präzise Temperaturregelung auf das Sintern von TiAl-Legierungen aus? Beherrschen Sie die Entwicklung der Mikrostruktur