Kurz gesagt, die primären Einschränkungen der Pulvermetallurgie (PM) sind Beschränkungen der Teilegröße, Herausforderungen bei der Herstellung hochkomplexer Geometrien und mechanische Eigenschaften – insbesondere Festigkeit und Duktilität –, die im Allgemeinen geringer sind als die, die durch Schmieden oder Gießen erreicht werden. Diese Einschränkungen sind eine direkte Folge der Physik des Verdichtens und Verbindens von Metallpulvern und nicht des Gießens von geschmolzenem Metall oder des Verformens eines massiven Rohlings.

Die größte Herausforderung der Pulvermetallurgie ist das Erreichen einer gleichmäßigen Dichte. Die Einschränkungen bei Teilegröße, Komplexität und Festigkeit ergeben sich alle aus der Schwierigkeit, ein trockenes Pulver gleichmäßig zu verdichten und es dann zu einem vollständig dichten, homogenen Endteil zu sintern.

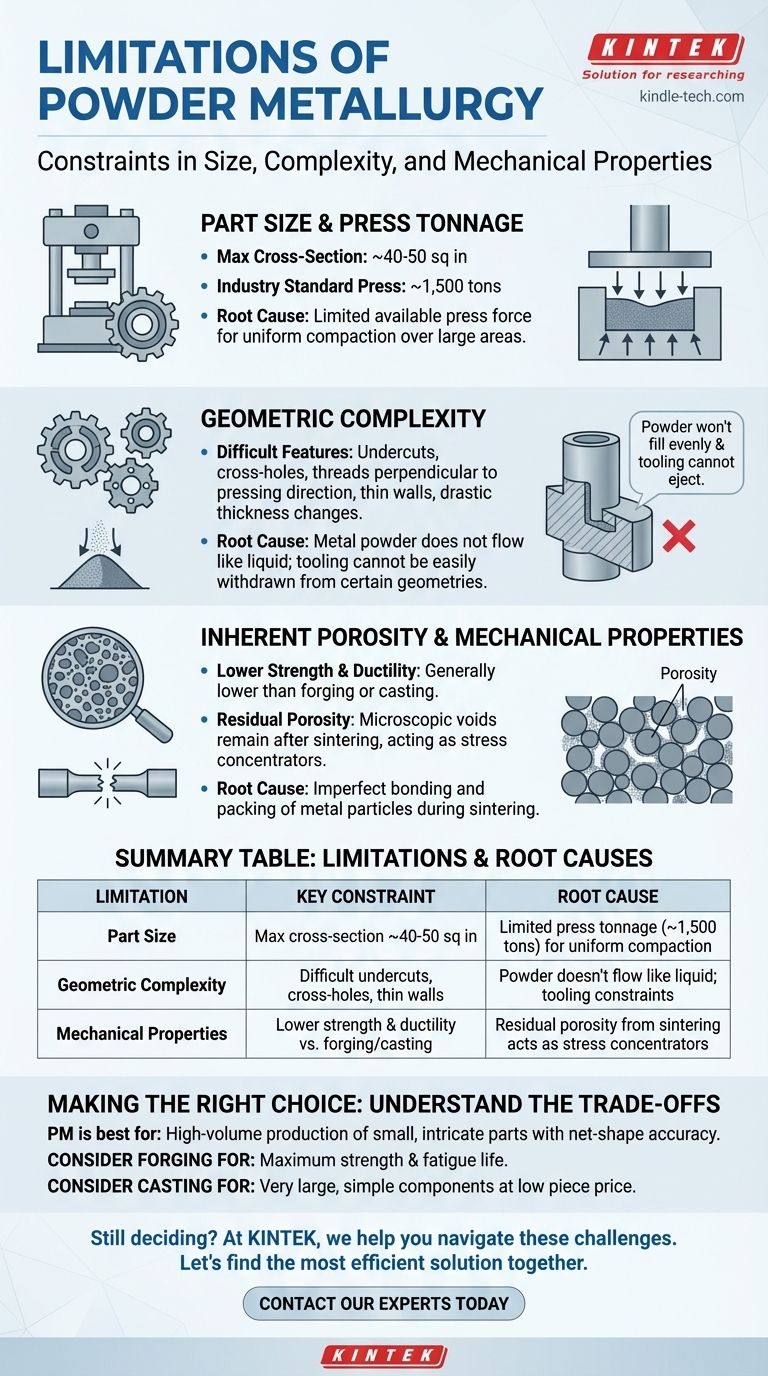

Die Physik hinter den Einschränkungen

Um zu verstehen, ob PM für Ihre Anwendung geeignet ist, ist es wichtig zu verstehen, warum diese Einschränkungen existieren. Es handelt sich nicht um willkürliche Regeln, sondern um grundlegende Konsequenzen des Prozesses selbst.

Teilegröße und Presskraft

Die Größe eines PM-Teils wird direkt durch die verfügbare Presskraft begrenzt. Der Industriestandard für große Pressen liegt bei etwa 1.500 Tonnen.

Diese Kraft muss über die ebene Fläche des Teils verteilt werden, um das Pulver zu verdichten. Infolgedessen liegt die praktische Grenze für den Querschnitt einer Komponente typischerweise bei etwa 40 bis 50 Quadratzoll. Eine Überschreitung dieser Grenze macht es unmöglich, den notwendigen Druck für eine ausreichende "Gründichte" (vor dem Sintern) zu erreichen.

Die Herausforderung der geometrischen Komplexität

Metallpulver fließen nicht wie eine Flüssigkeit. Diese einfache Tatsache führt zu erheblichen Designbeschränkungen.

Merkmale wie Hinterschneidungen, Querbohrungen oder Gewinde senkrecht zur Pressrichtung können oft nicht direkt geformt werden. Das Werkzeug kann nicht leicht zurückgezogen werden, und das Pulver füllt diese Merkmale unter Druck nicht gleichmäßig aus, was zu kritischen Schwachstellen führt.

Dünne Wände und drastische Änderungen der Wandstärke stellen ebenfalls Probleme dar. Sie können eine gleichmäßige Druckübertragung verhindern, was zu Dichteschwankungen und einem strukturell instabilen Teil führt. Obwohl ein geschicktes Design einige Probleme mildern kann, eignet sich PM am besten für Teile mit relativ gleichmäßiger Dicke entlang der Pressachse.

Inhärente Porosität und mechanische Eigenschaften

Im Gegensatz zum Gießen oder Schmieden, die vollständig dichte Materialien erzeugen, enthalten Standard-PM-Teile eine geringe Menge an Restporosität.

Während des Sinterns verbinden sich die verdichteten Partikel metallurgisch, aber mikroskopische Hohlräume bleiben oft bestehen. Diese Poren wirken als Spannungskonzentratoren, was der Hauptgrund dafür ist, dass PM-Teile typischerweise eine geringere Zugfestigkeit und Duktilität aufweisen als ihre geschmiedeten oder gegossenen Gegenstücke.

Obwohl Nachbearbeitungsschritte wie das Heiß-Isostatische Pressen (HIP) verwendet werden können, um diese Porosität zu schließen, erhöht dies die Kosten und die Komplexität des Prozesses erheblich.

Die Kompromisse verstehen: PM vs. andere Methoden

Kein Herstellungsverfahren ist perfekt. Die Einschränkungen der PM müssen gegen ihre erheblichen Vorteile in bestimmten Kontexten abgewogen werden.

Festigkeit vs. Endkontur

Schmieden erzeugt Teile mit überlegener Festigkeit und Ermüdungsbeständigkeit aufgrund seiner Fähigkeit, die Kornstruktur des Materials auszurichten. Es erfordert jedoch oft eine umfangreiche Nachbearbeitung, um die Endabmessungen zu erreichen, was Kosten und Abfall verursacht.

Die Pulvermetallurgie zeichnet sich durch die Herstellung von Teilen in Endkontur oder nahezu Endkontur aus, wodurch die Notwendigkeit der Bearbeitung minimiert oder eliminiert wird. Dies ist ein großer Vorteil für komplexe Geometrien, bei denen die Bearbeitung schwierig oder teuer wäre.

Materialausnutzung vs. Bauteilgröße

PM bietet eine hervorragende Materialausnutzung, wobei der Abfall oft unter 3 % liegt. Dies ist ein erheblicher Kosten- und Nachhaltigkeitsvorteil gegenüber subtraktiven Methoden wie der Bearbeitung.

Gießen hingegen ist weitaus skalierbarer für die Herstellung sehr großer Komponenten. Die Werkzeuge sind für einfachere Geometrien oft kostengünstiger, was es zu einer kostengünstigen Wahl macht, wenn die extreme Präzision von PM nicht erforderlich ist.

Kostenprofil

Die hohen Kosten für PM-Werkzeuge (Matrize und Stempel) machen es am wirtschaftlichsten für Großserienproduktionen, typischerweise Zehntausende von Teilen oder mehr. Dies ermöglicht eine effektive Amortisation der Werkzeugkosten.

Für Kleinserien- oder Prototypenarbeiten können die Werkzeugkosten unerschwinglich sein, was die Bearbeitung aus Stangenmaterial oder sogar den 3D-Druck zu einer logischeren Wahl macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Herstellungsverfahrens hängt vollständig von den wichtigsten technischen und geschäftlichen Treibern Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungslebensdauer liegt: Schmieden ist fast immer die überlegene Wahl, insbesondere für kritische Strukturbauteile.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion kleiner, komplizierter Teile mit ausgezeichneter Maßgenauigkeit liegt: Die Pulvermetallurgie ist eine hervorragende und oft unschlagbare Option.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sehr großer, relativ einfacher Komponenten zu einem niedrigen Stückpreis liegt: Gießen ist wahrscheinlich die wirtschaftlichste und praktischste Methode.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer nahezu vollen Dichte und Festigkeit in einem komplexen PM-Teil liegt: Ziehen Sie fortschrittliche Verfahren wie das Metallspritzgießen (MIM) oder einen nach dem Sintern folgenden Heiß-Isostatischen Pressschritt (HIP) in Betracht.

Letztendlich ermöglicht Ihnen das Verständnis dieser Einschränkungen, die Pulvermetallurgie für das zu nutzen, was sie am besten kann: die effiziente Herstellung komplexer, präziser Komponenten in großem Maßstab.

Zusammenfassungstabelle:

| Einschränkung | Wichtige Beschränkung | Grundursache |

|---|---|---|

| Teilegröße | Max. Querschnitt ~40-50 sq in | Begrenzte Presskraft (~1.500 Tonnen) für gleichmäßige Verdichtung |

| Geometrische Komplexität | Schwierige Hinterschneidungen, Querbohrungen, dünne Wände | Pulver fließt nicht wie Flüssigkeit; Werkzeugbeschränkungen |

| Mechanische Eigenschaften | Geringere Festigkeit & Duktilität im Vergleich zu Schmieden/Gießen | Restporosität vom Sintern wirkt als Spannungskonzentratoren |

Sie sind sich noch unsicher, ob die Pulvermetallurgie für Ihr Projekt geeignet ist?

Bei KINTEK sind wir darauf spezialisiert, Herstellern bei der Bewältigung genau dieser Herausforderungen zu helfen. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien für die Materialprüfung und Prozessentwicklung kann Ihnen helfen, Ihr Design zu validieren, Ihren Sinterprozess zu optimieren und sicherzustellen, dass Sie die richtige Fertigungsmethode für Ihre spezifischen Anforderungen auswählen – sei es PM, Schmieden oder Gießen.

Lassen Sie uns Ihre Anwendungsanforderungen besprechen und gemeinsam die effizienteste Lösung finden. Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

Andere fragen auch

- Was ist der Unterschied zwischen Sputtern und Verdampfen? Wählen Sie die richtige PVD-Methode für überlegene Dünnschichten

- Was sind die Quellen der Biomasseproduktion? Eine Untersuchung der vier Hauptkategorien von Rohstoffen

- Wie dick sind Dünnschichten? Funktionen von Nanometern bis Mikrometern entschlüsseln

- Was sind die Umweltauswirkungen der Metallverarbeitung? Ein Leitfaden für Nachhaltigkeit und Lösungen

- Warum wird ein Hochpräzisions-Co-Präzipitationsapparat für die Synthese von Mg-Al-Zn benötigt? Optimierung der Adsorberleistung.

- Was ist der Sputterprozess bei Metallen? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung

- Kann THC destilliert werden? Entdecken Sie die Kraft hochreiner Cannabis-Konzentrate

- Welche technischen Ziele werden mit Batch-Testgeräten verfolgt? Optimierung der Forschung zur Adsorption von Schwermetallen