In der Halbleiterfertigung ist ein Sputtertarget ein hochreines Ausgangsmaterial, das zur Abscheidung mikroskopisch kleiner Dünnschichten auf einem Siliziumwafer verwendet wird. Bei diesem als Sputtern bekannten Prozess wird das Target mit energiereichen Ionen beschossen, wodurch Atome von der Oberfläche des Targets gelöst werden, die dann zum Wafer wandern und diesen beschichten. Diese ultradünnen Schichten bilden die wesentlichen leitfähigen, isolierenden und schützenden Strukturen eines integrierten Schaltkreises.

Der Schlüssel liegt darin, ein Sputtertarget nicht als einfaches Stück Rohmaterial, sondern als hochtechnisch entwickeltes Bauteil zu betrachten. Seine extreme Reinheit und seine präzisen physikalischen Eigenschaften bestimmen direkt die Leistung, Qualität und Zuverlässigkeit des fertigen Mikrochips.

Die Rolle des Sputterns bei der Chipherstellung

Im Grunde ist die Herstellung eines Halbleiters ein Prozess des Aufbaus einer komplexen, dreidimensionalen Struktur Schicht für Schicht auf atomarer Ebene. Das Sputtern ist eine der Hauptmethoden zur Abscheidung dieser präzisen Schichten.

Der Sputterprozess erklärt

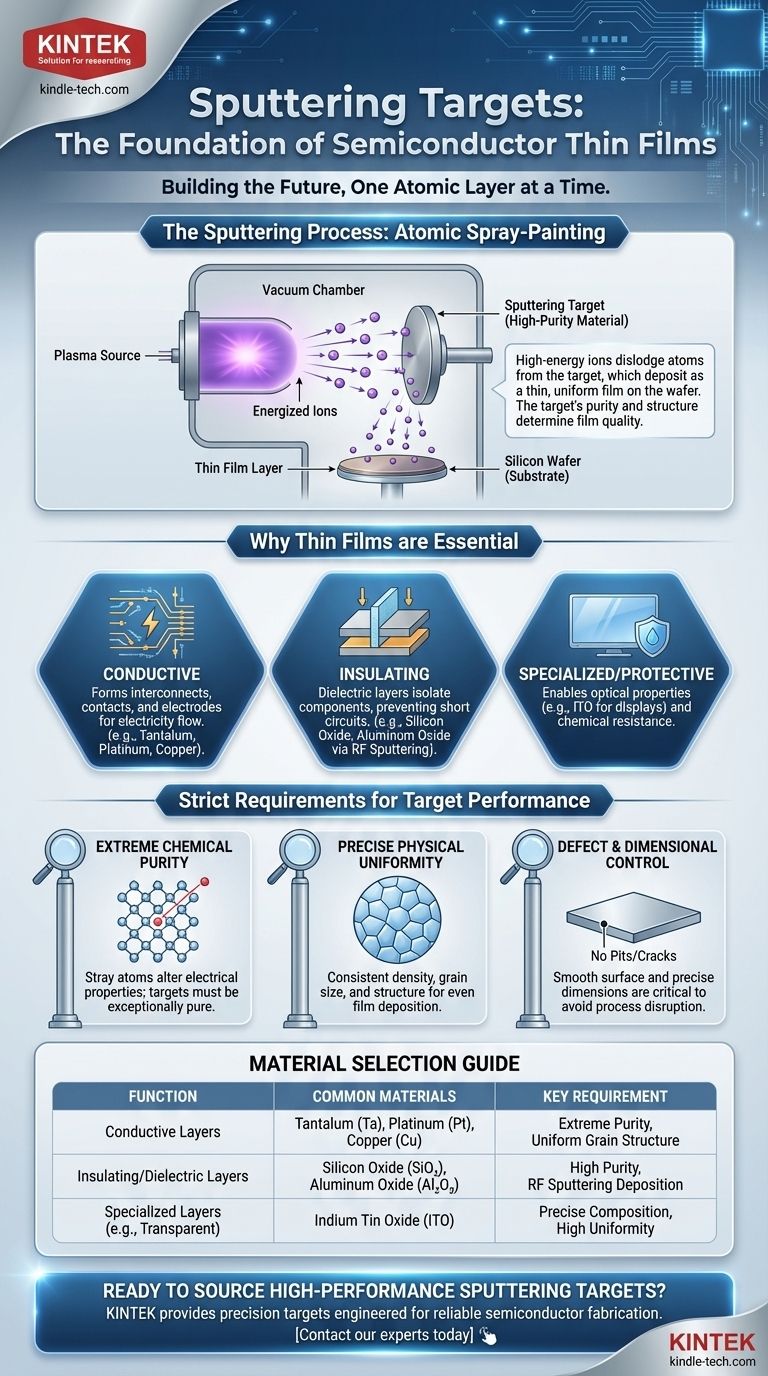

Stellen Sie sich das Sputtern als eine Form des „atomaren Sprühmalens“ vor. Eine hochreine Scheibe oder Platte des gewünschten Materials – das Sputtertarget – wird in eine Vakuumkammer gebracht. Hochenergetische Ionen, typischerweise von einem Inertgas wie Argon, werden auf das Target geschossen. Dieser Aufprall löst einzelne Atome oder Moleküle von der Oberfläche des Targets, die dann wandern und sich als dünne, gleichmäßige Schicht auf dem Halbleiterwafer ablagern.

Warum Dünnschichten unerlässlich sind

Diese abgeschiedenen Schichten sind die funktionalen Bausteine eines Mikrochips. Ein einzelner Chip kann Dutzende oder sogar Hunderte dieser Schichten aufweisen, jede mit einem bestimmten Zweck.

Die Schichten können leitfähig sein (die mikroskopische Verdrahtung bilden), isolierend oder dielektrisch (Kurzschlüsse zwischen den Leitungen verhindern) oder schützend sein (chemische Beständigkeit bieten, um die empfindliche Schaltung zu schützen).

Das Target als Qualitätsquelle

Die Qualität der abgeschiedenen Schicht kann nur so gut sein wie das Ausgangsmaterial. Jede Verunreinigung oder jeder Strukturdefekt im Sputtertarget wird direkt auf die Schicht auf dem Wafer übertragen und kann einen fehlerhaften Mikrochip verursachen. Deshalb sind die Anforderungen an die Targets so streng.

Häufige Target-Materialien und ihre Funktionen

Je nach den spezifischen elektrischen oder physikalischen Eigenschaften, die für jede Schicht des integrierten Schaltkreises erforderlich sind, werden unterschiedliche Materialien für Sputtertargets ausgewählt.

Leitfähige Metallschichten

Targets aus Materialien wie Tantal (Ta) oder Platin (Pt) werden verwendet, um die mikroskopischen Verbindungen, Kontakte und Elektroden zu erzeugen, die den Stromfluss durch den Schaltkreis ermöglichen.

Isolierende dielektrische Schichten

Um diese leitfähigen Bahnen voneinander zu isolieren, sind isolierende Schichten erforderlich. HF-Sputtern ist eine spezielle Technik, die bei Targets wie Siliziumdioxid (SiO₂) oder Aluminiumoxid (Al₂O₃) angewendet wird, um diese nicht leitenden, dielektrischen Schichten abzuscheiden.

Spezialisierte optische und elektronische Schichten

Sputtern wird auch für spezialisiertere Anwendungen eingesetzt. Beispielsweise werden Indiumzinnoxid (ITO)-Targets verwendet, um Schichten zu erzeugen, die sowohl transparent als auch leitfähig sind, was für Flachbildschirme und Solarzellen unerlässlich ist.

Die strengen Anforderungen an Sputtertargets

Die Leistungsanforderungen der modernen Elektronik bedeuten, dass Sputtertargets Standards erfüllen müssen, die weit über die traditioneller Materialien hinausgehen. Jede Abweichung kann zum Ausfall des Geräts führen.

Extreme chemische Reinheit

Schon wenige Fremdatome pro Million können die elektrischen Eigenschaften des Halbleiters verändern und das gesamte Gerät unbrauchbar machen. Targets müssen daher auf außergewöhnliche Reinheitsgrade veredelt werden.

Präzise physikalische Gleichmäßigkeit

Die Dichte, Korngröße und Kristallstruktur des Targets müssen vollkommen gleichmäßig sein. Jede Variation über die Oberfläche des Targets führt dazu, dass sich die Schicht ungleichmäßig auf dem Wafer abscheidet, was zu Defekten führt.

Defekt- und Maßkontrolle

Das Target selbst muss mit präzisen Abmessungen und einer vollkommen ebenen und glatten Oberfläche hergestellt werden. Vertiefungen, Risse oder Verformungen im Target stören den Sputterprozess und beeinträchtigen die Qualität der abgeschiedenen Schicht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Sputtertargets wird ausschließlich durch die Funktion der zu erzeugenden Schicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung leitfähiger Bahnen liegt: Sie verwenden Metalltargets wie Tantal, Platin oder Kupfer, um die Verdrahtung und Kontakte des Schaltkreises zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Isolierung von Komponenten liegt: Sie benötigen dielektrische Targets, wie Siliziumdioxid oder Tantaloxid, die oft mittels HF-Sputtern abgeschieden werden.

- Wenn Ihr Hauptaugenmerk auf dem Bau spezialisierter Geräte liegt: Sie greifen auf anwendungsspezifische Targets wie Indiumzinnoxid für Displays oder exotische Legierungen für Speicherchips und Sensoren zurück.

Letztendlich ist das Sputtertarget die grundlegende Quelle, aus der die komplexen, hochleistungsfähigen Schichten moderner elektronischer Geräte aufgebaut werden.

Zusammenfassungstabelle:

| Funktion | Häufige Target-Materialien | Schlüsselanforderung |

|---|---|---|

| Leitfähige Schichten (Verdrahtung, Kontakte) | Tantal (Ta), Platin (Pt), Kupfer (Cu) | Extreme Reinheit, gleichmäßige Kornstruktur |

| Isolierende/Dielektrische Schichten | Siliziumdioxid (SiO₂), Aluminiumoxid (Al₂O₃) | Hohe Reinheit, Abscheidung mittels HF-Sputtern |

| Spezialisierte Schichten (z. B. transparent leitend) | Indiumzinnoxid (ITO) | Präzise Zusammensetzung, hohe Gleichmäßigkeit |

Bereit, Hochleistungs-Sputtertargets für Ihre Halbleiterfertigung zu beschaffen?

KINTEK ist spezialisiert auf die Bereitstellung hochreiner Laborausrüstungen und Verbrauchsmaterialien, einschließlich Präzisions-Sputtertargets für leitfähige, dielektrische und spezialisierte Dünnschichtanwendungen. Unsere Materialien sind so konzipiert, dass sie die strengen Reinheits- und Gleichmäßigkeitsanforderungen erfüllen, die für die zuverlässige Mikrochip-Produktion unerlässlich sind.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Bedürfnisse zu besprechen und die Qualität Ihrer Halbleiterschichten von der Quelle an sicherzustellen.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Kundenspezifische PTFE-Waferhalter für Labor und Halbleiterfertigung

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Vakuum-Kältesynthese-Direkt-Kältesynthese-Kühler

Andere fragen auch

- Was ist Plasma-CVD? Erschließen Sie die Niedertemperatur-Dünnschichtabscheidung für empfindliche Materialien

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen