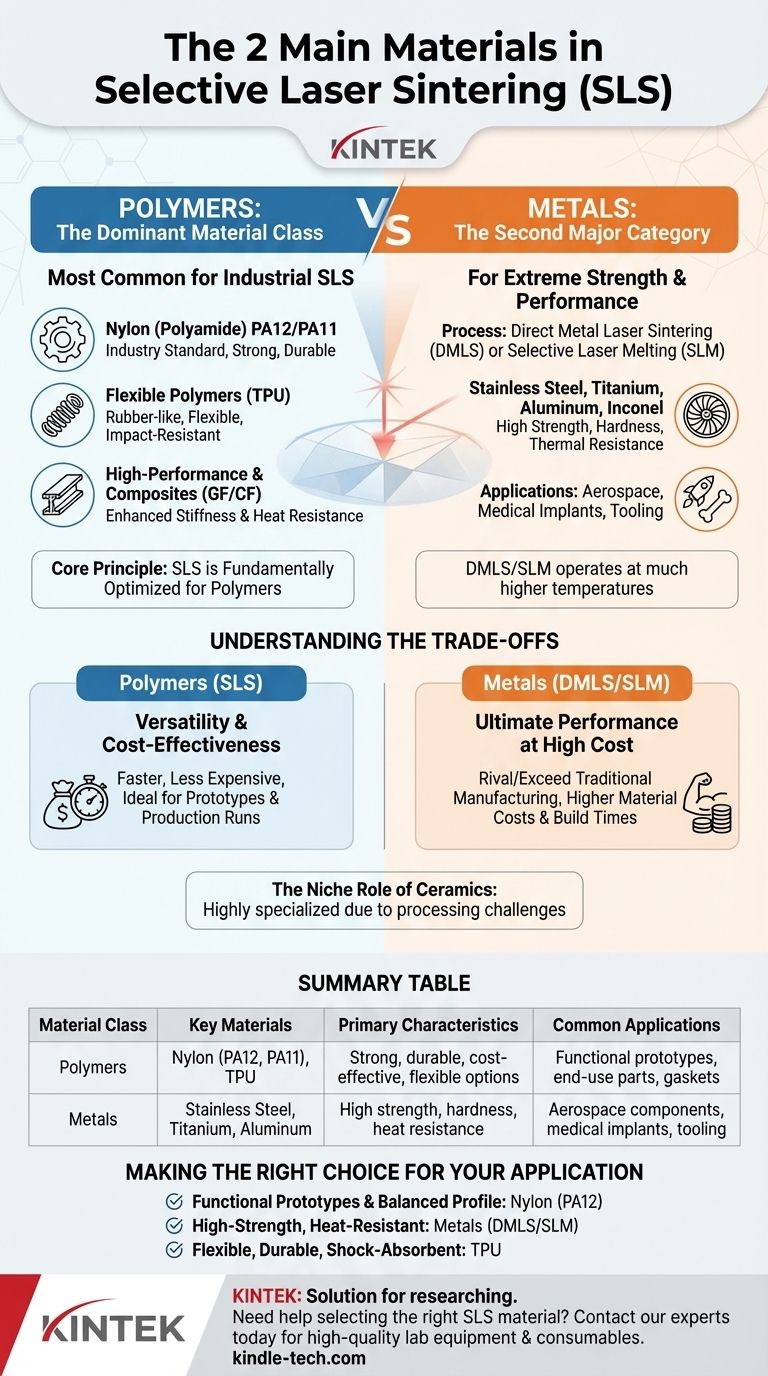

Beim Selektiven Lasersintern (SLS) sind die beiden primären Materialkategorien Polymere und Metalle. Obwohl beide wichtig sind, sind Polymerpulver – insbesondere Nylon – bei weitem am häufigsten und der Begriff SLS bezieht sich im industriellen 3D-Druck meist darauf.

Das grundlegende Prinzip ist, dass die Sintertechnologie zwar für Metalle angepasst werden kann, der als SLS bekannte Prozess jedoch grundsätzlich für Polymere optimiert und von ihnen dominiert wird. Metallbasierte Anwendungen verwenden typischerweise einen ähnlichen, aber eigenständigen Prozess, der als Direct Metal Laser Sintering (DMLS) oder Selective Laser Melting (SLM) bezeichnet wird.

Die dominante Materialklasse: Polymere

Die überwiegende Mehrheit des SLS-3D-Drucks wird mit thermoplastischen Polymerpulvern durchgeführt. Dies liegt daran, dass sie ein außergewöhnliches Gleichgewicht zwischen mechanischen Eigenschaften, Detailauflösung und Kosteneffizienz sowohl für das Prototyping als auch für die Produktion bieten.

Warum Nylon (Polyamid) der Industriestandard ist

Nylon, insbesondere PA12, ist das Arbeitspferd unter den Materialien für SLS. Seine semikristalline Natur ermöglicht es ihm, mit minimaler Verformung und ausgezeichneter Schichthaftung zu schmelzen und wieder zu erstarren.

Dies führt zu Teilen, die stark, langlebig und widerstandsfähig gegen Stöße und Chemikalien sind. Eine weitere gängige Variante, PA11, bietet größere Flexibilität und Schlagfestigkeit.

Die Rolle flexibler Polymere (TPU)

Für Anwendungen, die gummiartige Eigenschaften erfordern, ist Thermoplastisches Polyurethan (TPU) das Material der Wahl.

TPU wird verwendet, um flexible, langlebige Teile herzustellen, die erheblichen Verschleiß aushalten können, wodurch es ideal für Dichtungen, Schläuche und Stoßdämpfer ist.

Hochleistungs- und Verbundpolymere

Um spezifische Eigenschaften zu verbessern, werden Basiskunststoffe wie Nylon oft mit Additiven gemischt. Glasfaserverstärkte (GF) oder kohlefaserverstärkte (CF) Nylons bieten eine deutlich erhöhte Steifigkeit und Hitzebeständigkeit, wodurch die Leistung des Materials näher an die von spritzgegossenen Kunststoffen heranreicht.

Die zweite Hauptkategorie: Metalle

Wenn extreme Festigkeit, Härte und thermische Beständigkeit erforderlich sind, wechselt die Technologie zu Metallpulvern. Dieser Prozess ist besser bekannt als Direct Metal Laser Sintering (DMLS) oder Selective Laser Melting (SLM).

DMLS vs. SLS: Ein wichtiger Unterschied

Obwohl das Kernkonzept des Verschmelzens von Pulver mit einem Laser ähnlich ist, arbeitet DMLS bei viel höheren Temperaturen. Es sintert Metallpartikel auf molekularer Ebene, ohne sie vollständig zu schmelzen, während SLM das Metall in einen vollständig geschmolzenen Zustand versetzt.

Verwendete gängige Metalle

Die Anwendungen für das Metallsintern erfordern Hochleistungsmaterialien. Die gängigsten sind Edelstahl, Titan, Aluminium und Superlegierungen wie Inconel.

Schlüsselanwendungen für das Metallsintern

Diese Materialien sind für anspruchsvolle Anwendungen reserviert, bei denen die Leistung nicht verhandelbar ist. Dazu gehören leichte Luft- und Raumfahrtkomponenten, kundenspezifische medizinische Implantate und Hochtemperatur-Industriewerkzeuge.

Die Kompromisse verstehen

Die Wahl zwischen diesen Materialklassen ist eine Entscheidung, die ausschließlich von den Anforderungen und dem Budget Ihrer Anwendung abhängt.

Polymere (SLS): Vielseitigkeit und Kosteneffizienz

SLS mit Polymeren bietet ein hervorragendes Gleichgewicht für die meisten technischen Anforderungen. Es ist schneller und deutlich kostengünstiger als der Metalldruck, was es zur überlegenen Wahl für funktionale Prototypen, komplexe Designs und Klein- bis Mittelserien macht.

Metalle (DMLS/SLM): Ultimative Leistung zu hohen Kosten

Der Metall-3D-Druck liefert Teile mit mechanischen Eigenschaften, die denen der traditionellen Fertigung ebenbürtig oder sogar überlegen sein können. Diese Leistung geht jedoch mit höheren Materialkosten, längeren Bauzeiten und intensiveren Nachbearbeitungsanforderungen einher.

Die Nischenrolle der Keramiken

Wie die Referenzen andeuten, ist das Sintern auch ein wichtiger Prozess für Keramiken. Im Kontext des laserbasierten 3D-Drucks bleiben Keramiken jedoch eine hochspezialisierte und weniger verbreitete Materialklasse aufgrund der technischen Herausforderungen bei ihrer effektiven Verarbeitung.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Materialentscheidung hängt von der beabsichtigten Funktion des Teils ab.

- Wenn Ihr Hauptaugenmerk auf funktionalen Prototypen und Endverbrauchsteilen mit einem ausgewogenen Profil liegt: Nylon (PA12) ist der definitive Industriestandard und bietet eine hervorragende Kombination aus Festigkeit, Detailgenauigkeit und Erschwinglichkeit.

- Wenn Ihr Hauptaugenmerk auf hochfesten, hitzebeständigen Komponenten für kritische Anwendungen liegt: Sie sollten einen metallbasierten Prozess wie DMLS mit Materialien wie Titan oder Edelstahl wählen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung flexibler, langlebiger oder stoßdämpfender Teile liegt: TPU ist das ideale Material zur Herstellung von Komponenten mit gummiartigen Eigenschaften.

Letztendlich befähigt Sie das Verständnis der grundlegenden Unterschiede zwischen Polymer- und Metallsintern, den Prozess auszuwählen, der perfekt zu Ihren Designzielen und Leistungsanforderungen passt.

Zusammenfassungstabelle:

| Materialklasse | Schlüsselmaterialien | Primäre Eigenschaften | Gängige Anwendungen |

|---|---|---|---|

| Polymere | Nylon (PA12, PA11), TPU | Stark, langlebig, kostengünstig, flexible Optionen | Funktionale Prototypen, Endverbrauchsteile, Dichtungen |

| Metalle | Edelstahl, Titan, Aluminium | Hohe Festigkeit, Härte, Hitzebeständigkeit | Luft- und Raumfahrtkomponenten, medizinische Implantate, Werkzeuge |

Benötigen Sie Hilfe bei der Auswahl des richtigen SLS-Materials für Ihr Projekt?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien für fortschrittliche Fertigungsverfahren wie den SLS-3D-Druck. Egal, ob Sie mit Polymerpulvern für das Prototyping arbeiten oder Metall-Sinterlösungen für Hochleistungsteile benötigen, unsere Expertise stellt sicher, dass Sie die richtigen Materialien und Geräte für optimale Ergebnisse erhalten.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anwendungsanforderungen zu besprechen und zu erfahren, wie KINTEK die 3D-Druck- und Materialverarbeitungsanforderungen Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Hochreine Titanfolie und -blech für industrielle Anwendungen

- Hochreine Zinkfolie für Laboranwendungen in Batterien

Andere fragen auch

- Was ist der Filterkuchen bei einer Filterpresse? Der Schlüssel zur effizienten Fest-Flüssig-Trennung

- Was ist Bio-Öl in Biomasse? Ein Leitfaden zum flüssigen Brennstoff aus Pyrolyse

- Was ist Radiofrequenz-Sputtern? Ein Leitfaden zur Beschichtung isolierender Materialien

- Was ist die Sputterbeschichtungstechnik? Ein Leitfaden für hochwertige, langlebige Dünnschichten

- Wie dick sind Dünnschichten? Funktionen von Nanometern bis Mikrometern entschlüsseln

- Was ist das Fundament der Sputterdeposition? Ein Leitfaden zur Dünnschichtbeschichtung auf atomarer Ebene

- Wie stabil ist extrahierte RNA bei verschiedenen Temperaturen? Ein Leitfaden zur sicheren Lagerung und Handhabung

- Was bewirkt das Magnetronsputtern? Erzielen Sie überlegene Dünnschichtbeschichtungen für Ihr Labor