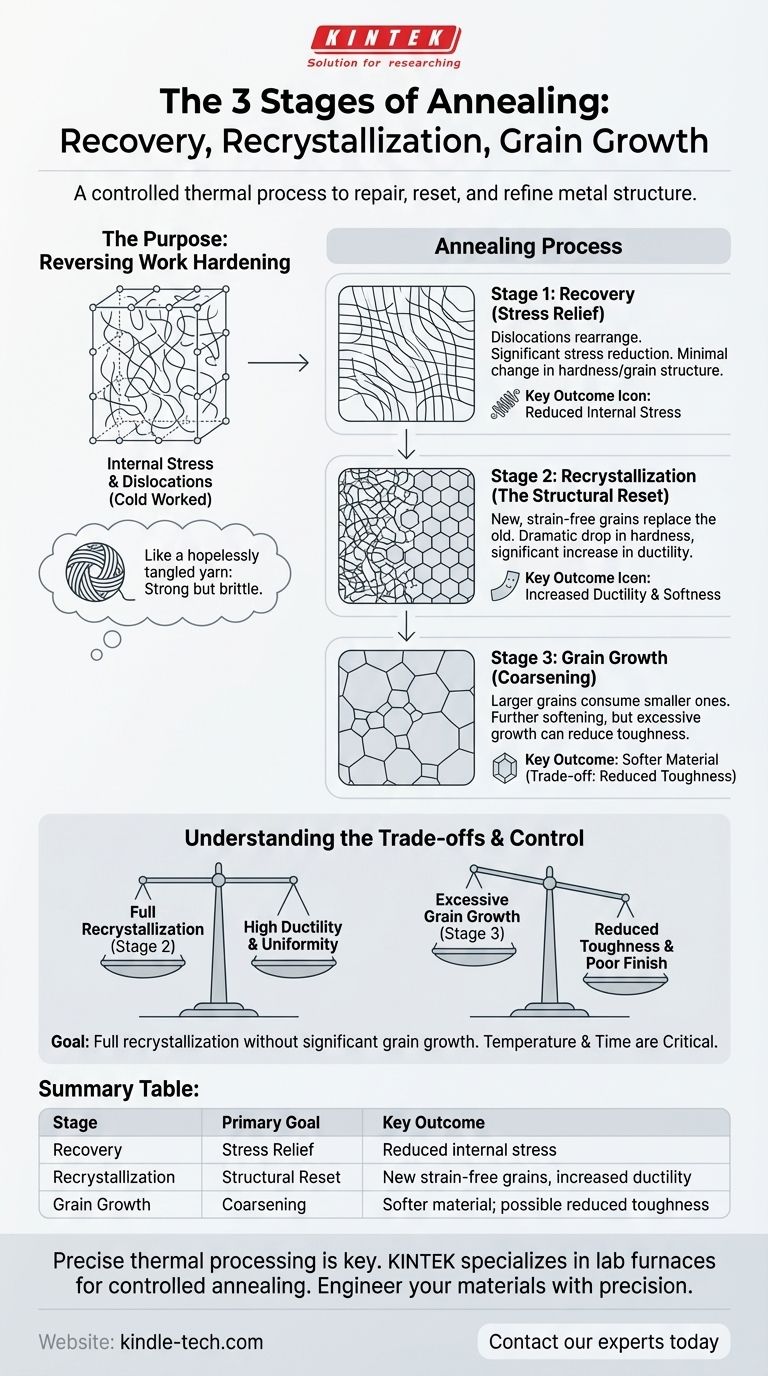

Die drei Phasen des Glühens sind Erholung, Rekristallisation und Kornwachstum. Diese unterschiedlichen Phasen treten sequenziell auf, wenn ein Metall erhitzt wird, wobei seine innere Kristallstruktur systematisch repariert und zurückgesetzt wird, um die Auswirkungen von Verformung umzukehren und seine Bearbeitbarkeit wiederherzustellen.

Glühen ist kein einzelnes Ereignis, sondern ein kontrollierter Prozess in drei Stufen, der zuerst die innere Struktur eines Metalls repariert, dann ersetzt und schließlich verfeinert. Das Verständnis dieser Phasen ist der Schlüssel zur präzisen Steuerung der endgültigen Eigenschaften eines Materials, wie seiner Duktilität und Härte.

Der Zweck des Glühens: Umkehrung der Kaltverfestigung

Das Problem der inneren Spannung

Wenn ein Metall bei Raumtemperatur gebogen, gedehnt oder geformt wird – ein Prozess, der als Kaltverformung bezeichnet wird –, wird es härter und fester. Dies geschieht, weil seine innere Kristallstruktur mit Defekten und verwickelten Linien atomarer Fehlanpassungen, bekannt als Versetzungen, gefüllt wird.

Stellen Sie sich diesen beanspruchten Zustand wie einen hoffnungslos verwickelten Wollknäuel vor. Je mehr man daran arbeitet, desto fester werden die Knoten. Das Material ist stark, aber auch spröde und widersteht allen weiteren Versuchen, es zu formen.

Das Ziel des Glühens

Glühen ist die Wärmebehandlung, die verwendet wird, um diese innere Struktur methodisch zu entwirren. Durch das Anlegen von Wärme erhalten die Atome im Kristallgitter die Energie, die sie benötigen, um sich in einem geordneteren Zustand mit geringerer Spannung neu anzuordnen, wodurch das Material wieder bearbeitbar wird.

Ein mikroskopischer Blick auf die drei Phasen

Wenn die Temperatur des kaltverformten Metalls steigt, durchläuft es drei unterschiedliche und transformative Phasen.

Phase 1: Erholung (Spannungsarmglühen)

Bei relativ niedrigen Temperaturen beginnt die erste Heilungsphase. Die hinzugefügte thermische Energie ermöglicht es den verwickelten Versetzungen, sich zu bewegen und in geordneteren, energieärmeren Mustern neu anzuordnen.

Dieser Prozess reduziert die innere Spannung des Materials erheblich. Während die Gesamtstruktur des Gefüges und die Härte nur geringfügig beeinflusst werden, ist diese „Spannungsentlastung“ entscheidend, um Rissbildung zu verhindern und Eigenschaften wie die elektrische Leitfähigkeit zu verbessern.

Phase 2: Rekristallisation (Der strukturelle Reset)

Wenn die Temperatur weiter ansteigt, wird ein kritischer Punkt erreicht. Völlig neue, perfekt geformte und spannungsfreie Kristalle (Körner) beginnen innerhalb der alten, verformten Struktur zu keimen.

Diese neuen Körner wachsen schnell und verbrauchen die alten, defektbehafteten Körner, bis die gesamte Mikrostruktur ersetzt ist. Diese Phase ist das Herzstück des Glühprozesses und führt zu einem dramatischen Rückgang der Härte und einer signifikanten Zunahme der Duktilität, wodurch die Weichheit und Formbarkeit des Materials wiederhergestellt werden.

Phase 3: Kornwachstum (Vergröberung)

Wenn das Metall zu lange bei der Glühtemperatur gehalten oder nach Abschluss der Rekristallisation auf eine noch höhere Temperatur erhitzt wird, beginnt die letzte Phase. Die neuen, spannungsfreien Körner beginnen zu vergröbern.

Um ihre Gesamtenergie zu minimieren, wachsen größere Körner, indem sie ihre kleineren Nachbarn verbrauchen. Dieser Prozess macht das Material weiter weicher, kann aber schädlich sein, wenn er nicht richtig gesteuert wird.

Die Abwägungen verstehen

Glühen ist ein mächtiger Prozess, aber das Erreichen des gewünschten Ergebnisses erfordert das Verständnis des Gleichgewichts zwischen seinen Phasen.

Das Risiko übermäßigen Kornwachstums

Während die Rekristallisation zur Wiederherstellung der Duktilität erwünscht ist, kann es ein Fehler sein, das Kornwachstum ungehindert fortschreiten zu lassen. Übermäßig große Körner können die Zähigkeit des Materials verringern und nachfolgenden Umformvorgängen zu einer schlechten Oberflächengüte führen.

Das Gleichgewicht der Eigenschaften

Für die meisten Anwendungen besteht das Ziel darin, eine vollständige Rekristallisation (Phase 2) zu erreichen, ohne ein signifikantes Kornwachstum (Phase 3) einzuleiten. Dies bietet die optimale Balance zwischen hoher Duktilität für die Umformung und einer feinen, gleichmäßigen Kornstruktur für gute endgültige mechanische Eigenschaften.

Temperatur und Zeit sind entscheidend

Jede Phase ist eine Funktion von Temperatur und Zeit. Eine niedrigere Temperatur über einen längeren Zeitraum kann dasselbe Ergebnis liefern wie eine höhere Temperatur über einen kürzeren Zeitraum. Eine präzise Steuerung beider Variablen ist unerlässlich, um den Prozess genau dort zu stoppen, wo er benötigt wird.

Die richtige Wahl für Ihr Ziel treffen

Die Phase, die Sie beim Glühen anstreben, hängt vollständig von Ihrem gewünschten Ergebnis für das Material ab.

- Wenn Ihr Hauptaugenmerk nur auf der Spannungsentlastung liegt: Zielen Sie auf die Phase der Erholung mit einem Glühen bei niedrigerer Temperatur ab, um innere Spannungen zu reduzieren, ohne das Material wesentlich zu erweichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Duktilität und Bearbeitbarkeit liegt: Zielen Sie auf den Abschluss der Rekristallisationsphase ab, um eine neue, weiche, spannungsfreie Kornstruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf spezifischen Eigenschaften wie Kriechfestigkeit liegt: Steuern Sie die Phase des Kornwachstums sorgfältig, da eine gröbere Korngröße für bestimmte Hochtemperaturanwendungen von Vorteil sein kann.

Durch die Beherrschung dieser drei Phasen gehen Sie vom bloßen Erhitzen eines Metalls zur präzisen Gestaltung seiner inneren Struktur und Leistung über.

Zusammenfassungstabelle:

| Phase | Hauptziel | Wichtigstes Ergebnis |

|---|---|---|

| Erholung | Spannungsentlastung | Reduzierte innere Spannung, minimale Änderung der Härte |

| Rekristallisation | Struktureller Reset | Neue, spannungsfreie Körner; signifikante Zunahme der Duktilität |

| Kornwachstum | Vergröberung | Weicheres Material; kann die Zähigkeit bei übermäßigem Wachstum verringern |

Präzise thermische Verarbeitung ist der Schlüssel zur Materialleistung. Ob Ihr Ziel Spannungsentlastung, maximale Duktilität oder kontrolliertes Kornwachstum ist, die richtige Laborausrüstung stellt sicher, dass Sie das Ziel treffen. KINTEK ist spezialisiert auf die Laboröfen und Verbrauchsmaterialien, die für kontrollierte Glühprozesse benötigt werden.

Lassen Sie uns Ihnen helfen, die Eigenschaften Ihrer Materialien präzise zu gestalten. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Welches Element erschwert das Löten von Edelstahl? Es ist die Chromoxidschicht.