Im Kern ist die Wärmebehandlung von Stahl ein Prozess des kontrollierten Erhitzens und Abkühlens, der dazu dient, die innere Struktur des Metalls zu manipulieren und spezifische, gewünschte Eigenschaften zu erzielen. Die vier Haupttypen der Wärmebehandlung sind Härten, Anlassen, Glühen und Normalisieren. Jeder dieser Prozesse verändert die mechanischen Eigenschaften des Stahls, wie z. B. seine Festigkeit, Zähigkeit und Duktilität, um einer bestimmten Anwendung gerecht zu werden.

Das Verständnis der Stahlwärmebehandlung bedeutet nicht, vier Begriffe auswendig zu lernen; es geht darum zu erkennen, dass Sie im Grunde einen Kompromiss zwischen Eigenschaften managen, insbesondere zwischen Härte (Verschleißfestigkeit) und Zähigkeit (Bruchfestigkeit).

Die vier Kernprozesse und ihr Zweck

Jede der vier Hauptwärmebehandlungen folgt einem einzigartigen Zyklus aus Erhitzen, Halten bei Temperatur und Abkühlen. Der wichtigste Faktor, der sie unterscheidet, ist die Abkühlgeschwindigkeit, die direkt die endgültige innere Struktur des Stahls steuert.

Härten: Maximale Festigkeit

Das Härten soll Stahl so hart und fest wie möglich machen.

Der Prozess beinhaltet das Erhitzen des Stahls auf eine hohe Temperatur (oberhalb seines kritischen Punktes) und anschließendes extrem schnelles Abkühlen. Dieses schnelle Abkühlen, bekannt als Abschrecken, erfolgt oft in Wasser, Öl oder Salzlake.

Dies fixiert die innere Struktur des Stahls in einem sehr harten, spröden Zustand, der als Martensit bezeichnet wird. Obwohl außergewöhnlich fest, ist ein nur gehärtetes Teil oft zu spröde für den praktischen Einsatz.

Anlassen: Sprödigkeit reduzieren

Das Anlassen wird fast immer unmittelbar nach dem Härten durchgeführt. Es ist ein entscheidender zweiter Schritt zur Reduzierung der Sprödigkeit.

Der Prozess beinhaltet das Wiedererhitzen des zuvor gehärteten Stahls auf eine viel niedrigere Temperatur und das Halten für eine bestimmte Zeit, bevor er abkühlen darf.

Das Anlassen opfert einen Teil der extremen Härte, die beim Abschrecken gewonnen wurde, im Austausch für eine signifikante Erhöhung der Zähigkeit. Dies macht den Stahl haltbarer und weniger anfällig für Bruch unter Stoß oder Belastung.

Glühen: Der ultimative „Reset“

Das Glühen erzeugt Stahl in seinem weichsten, duktilsten und am leichtesten bearbeitbaren Zustand.

Dieser Prozess beinhaltet das Erhitzen von Stahl auf eine bestimmte Temperatur und anschließendes so langsames wie mögliches Abkühlen, oft indem er über viele Stunden oder sogar Tage im isolierten Ofen abkühlen gelassen wird.

Ziel des Glühens ist es, innere Spannungen abzubauen, das Metall zu erweichen und seine Kornstruktur zu verfeinern. Dies macht den Stahl in nachfolgenden Fertigungsschritten viel einfacher zu schneiden, zu formen oder zu bearbeiten.

Normalisieren: Die Struktur verfeinern

Normalisieren ist ein Prozess, der verwendet wird, um eine gleichmäßigere und wünschenswertere Korngröße innerhalb des Stahls zu erzeugen.

Es beinhaltet das Erhitzen des Stahls über seine kritische Temperatur und anschließendes Abkühlen an ruhender Luft bei Raumtemperatur. Diese Abkühlgeschwindigkeit ist schneller als beim Glühen, aber viel langsamer als beim Abschrecken zum Härten.

Normalisieren führt zu einem Material, das fester und härter als geglühter Stahl, aber duktiler als gehärteter Stahl ist. Es wird oft durchgeführt, um einen Stahl für weitere Wärmebehandlungsprozesse wie Härten und Anlassen vorzubereiten.

Das Kern-Kompromiss-Verständnis: Härte vs. Zähigkeit

Um eine Wärmebehandlung effektiv auszuwählen, müssen Sie die Eigenschaften verstehen, die Sie ausgleichen möchten. Bei Stahl ist der häufigste Kompromiss zwischen Härte und Zähigkeit.

Was ist Härte?

Härte ist die Fähigkeit des Materials, Oberflächeneindrückungen, Kratzern und Verschleiß zu widerstehen. Ein harter Stahl, wie der in einer Feile oder einer Messerklinge, behält seine Form gegen Abrieb.

Was ist Zähigkeit?

Zähigkeit ist die Fähigkeit des Materials, Energie zu absorbieren und sich ohne Bruch zu verformen. Ein zäher Stahl, wie der in einer Autoachse oder einem Schraubenschlüssel, kann plötzlichen Stößen und Schocks standhalten. Es ist das Gegenteil von Sprödigkeit.

Die umgekehrte Beziehung

Im Allgemeinen gilt: Je härter Sie Stahl machen, desto spröder (weniger zäh) wird er auch. Die extreme Härte, die durch Abschrecken erreicht wird, geht auf Kosten extremer Sprödigkeit.

Anlassen ist der wesentliche Prozess zur Steuerung dieser Beziehung. Durch sorgfältiges Wiedererhitzen eines gehärteten Teils "tauschen" Sie strategisch einen Teil seiner Spitzenhärte ein, um die Zähigkeit zurückzugewinnen, die es für seine Anwendung in der realen Welt benötigt.

Den Prozess an Ihr Ziel anpassen

Ihre Wahl der Wärmebehandlung hängt ausschließlich von den endgültigen Eigenschaften ab, die Ihr Bauteil benötigt.

- Wenn Ihr Hauptaugenmerk auf maximaler Verschleißfestigkeit liegt: Sie verwenden Härten, um eine harte Oberfläche zu erzeugen, gefolgt von Anlassen, um sicherzustellen, dass das Teil im Betrieb nicht reißt.

- Wenn Ihr Hauptaugenmerk auf einfacher Bearbeitung oder Formgebung liegt: Sie verwenden Glühen, um den Stahl vor der Fertigung in seinen weichsten und spannungsfreiesten Zustand zu versetzen.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen, festen Ausgangsstruktur liegt: Sie verwenden Normalisieren, um die Kornstruktur zu verfeinern, oft als vorbereitender Schritt vor dem Härten.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein gehärtetes Teil funktionsfähig zu machen: Sie verwenden Anlassen, um die Sprödigkeit zu reduzieren und die Zähigkeit hinzuzufügen, die erforderlich ist, um Stößen und Belastungen standzuhalten.

Letztendlich sind diese vier Behandlungen die Werkzeuge, mit denen Sie die mechanischen Eigenschaften, die Ihr Stahl für seinen Verwendungszweck benötigt, präzise einstellen können.

Zusammenfassungstabelle:

| Prozess | Hauptziel | Abkühlmethode | Wichtigste erreichte Eigenschaft |

|---|---|---|---|

| Härten | Maximale Festigkeit | Schnelles Abschrecken | Hohe Härte (Spröde) |

| Anlassen | Sprödigkeit reduzieren | Wiedererhitzen bei niedriger Temperatur | Erhöhte Zähigkeit |

| Glühen | Erweichen für die Bearbeitung | Sehr langsames Abkühlen | Maximale Duktilität |

| Normalisieren | Kornstruktur verfeinern | Luftkühlung | Gleichmäßige Festigkeit & Duktilität |

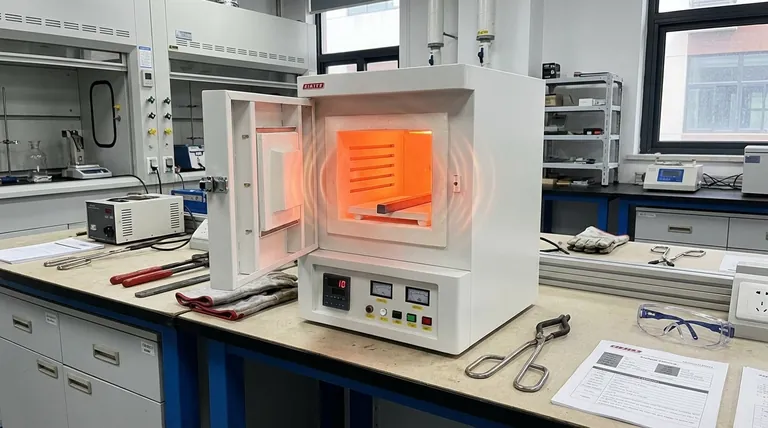

Benötigen Sie eine präzise Wärmebehandlung für Ihre Labormaterialien? Der richtige Ofen ist entscheidend für konsistente Ergebnisse beim Härten, Anlassen, Glühen und Normalisieren. KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -geräte und liefert die exakte Temperaturregelung und gleichmäßige Erwärmung, die Ihre Stahlproben benötigen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Wärmebehandlungslösung für die Anforderungen Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Was ist die Bedeutung von thermischen Gradientensimulationen und thermischen Zyklieröfen? Gewährleistung der Sicherheit von Reaktorkomponenten

- Welcher Ofentyp kann bei hohen Temperaturen eingesetzt werden? Wählen Sie das richtige Werkzeug für Ihren Prozess

- Welche entscheidende Rolle spielt ein Vakuumtrockenschrank bei der Herstellung von LATP-Li3InCl6? Optimieren Sie Ihre Festkörperelektrolyte

- Was ist Vakuumvergüten? Erreichen Sie makellose, hochleistungsfähige Metallteile

- Was sind die Vorteile der Pyrolyse von Kunststoffabfällen? Verwandeln Sie Abfall in wertvollen Kraftstoff und Chemikalien

- Welche Rolle spielt ein industrieller Elektroofen bei der Herstellung von Katalysatoren zur Biomasse-Teervergasung? Wichtige Einblicke

- Welche Wärmeübertragung findet im Vakuum statt? Thermische Strahlung für Ihre Anwendungen meistern

- Was ist Plasmabrenner-Vergasung als Methode zur Entsorgung von gefährlichen Abfällen? Gefährliche Abfälle in saubere Energie und inerte Schlacke umwandeln