Obwohl es mehrere Methoden gibt, sind die vier gebräuchlichsten und deutlichsten Heiztechniken für das Hartlöten das Brennerlöten, das Ofenlöten, das Induktionslöten und das Widerstandslöten. Jede Methode wendet die Wärme unterschiedlich an, wodurch sie für bestimmte Materialien, Produktionsmengen und Verbindungsgeometrien geeignet ist.

Die zentrale Herausforderung beim Hartlöten besteht nicht nur darin, den Schmelzpunkt des Füllmetalls zu erreichen, sondern die Wärme kontrolliert, effizient und wiederholbar anzuwenden. Die "beste" Technik hängt vollständig von den spezifischen Anforderungen der Anwendung ab, einschließlich Produktionsvolumen, Gelenkkomplexität und Materialeigenschaften.

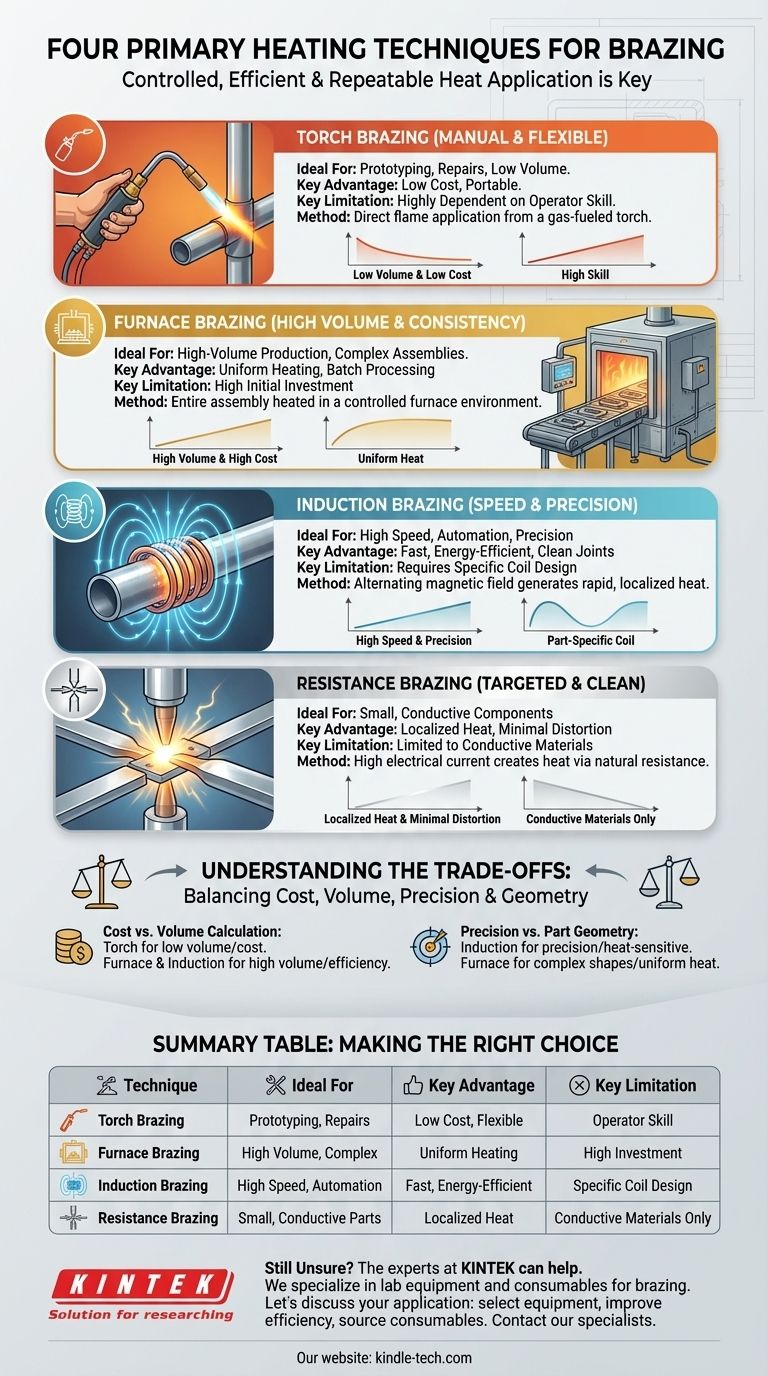

Die vier primären Heiztechniken für das Hartlöten

Das Hartlöten erfordert das Erhitzen eines Grundmetalls auf eine Temperatur, die ein Füllmetall schmilzt, aber nicht das Grundmetall selbst. Die Art und Weise, wie diese Wärme zugeführt wird, definiert die Technik und ihren idealen Anwendungsfall.

Brennerlöten (manuell & flexibel)

Dies ist die gebräuchlichste Methode für manuelles Hartlöten und Reparaturen. Dabei wird ein gasbetriebener Brenner (wie z.B. Acetylen-Sauerstoff) verwendet, um eine direkte Flamme auf die zu verbindenden Teile zu richten.

Der Hauptvorteil des Brennerlötens sind die geringen Anschaffungskosten und die Portabilität. Es hängt jedoch stark von der Geschicklichkeit des Bedieners ab, um eine gleichmäßige Erwärmung zu erzielen und eine Überhitzung der Grundmaterialien zu vermeiden.

Ofenlöten (hohes Volumen & Konsistenz)

Beim Ofenlöten wird die gesamte Baugruppe in einen Ofen gelegt und auf die Löttemperatur erhitzt. Diese Öfen können gas- oder elektrisch beheizt sein und verwenden oft eine kontrollierte Atmosphäre, um Oxidation zu verhindern.

Diese Methode ist ideal für die Großserienproduktion kleiner bis mittelgroßer Baugruppen. Sie gewährleistet eine gleichmäßige Erwärmung und ist somit perfekt für komplexe Teile mit mehreren Verbindungen, die gleichzeitig gelötet werden müssen.

Induktionslöten (Geschwindigkeit & Präzision)

Das Induktionslöten nutzt ein wechselndes Magnetfeld, das von einer Induktionsspule erzeugt wird. Dieses Feld induziert elektrische Ströme in den Metallteilen, wodurch schnell und präzise Wärme im Verbindungsbereich erzeugt wird.

Diese Technik ist extrem schnell, energieeffizient und hochgradig kontrollierbar, was sie zu einer beliebten Wahl für automatisierte Produktionslinien macht. Sie zeichnet sich durch die Herstellung starker, sauberer Verbindungen mit minimaler Wärmebeeinflussung des restlichen Bauteils aus.

Widerstandslöten (gezielt & sauber)

Das Widerstandslöten erzeugt Wärme, indem ein hoher elektrischer Strom über Elektroden durch die Verbindung geleitet wird. Der natürliche elektrische Widerstand der Komponenten führt dazu, dass sich die Wärme präzise am Kontaktpunkt aufbaut.

Diese Methode ist sehr schnell und lokalisiert, wodurch sie sich zum Verbinden kleiner, elektrisch leitfähiger Komponenten eignet, bei denen eine minimale Wärmeübertragung auf angrenzende Bereiche entscheidend ist.

Die Kompromisse verstehen

Die Wahl der richtigen Heiztechnik erfordert ein Abwägen von Kosten, Volumen, Präzision und der spezifischen Geometrie Ihrer Teile. Es gibt keine einzelne "beste" Methode, sondern nur die am besten geeignete für die jeweilige Aufgabe.

Die Kosten- vs. Volumenberechnung

Das Brennerlöten hat sehr geringe anfängliche Ausrüstungskosten und ist daher perfekt für einmalige Arbeiten oder Prototypen mit geringem Volumen.

Ofen- und Induktionssysteme stellen eine erhebliche Kapitalinvestition dar. Bei der Massenproduktion führen ihre Geschwindigkeit und Automatisierung jedoch zu deutlich niedrigeren Kosten pro Teil, was die anfänglichen Ausgaben rechtfertigt.

Präzision vs. Teilegeometrie

Die Induktionserwärmung bietet eine unübertroffene Präzision, indem sie nur den unmittelbaren Verbindungsbereich erwärmt. Dies ist ideal für wärmeempfindliche Komponenten, erfordert jedoch eine Spule, die für eine bestimmte Teilegeometrie ausgelegt ist.

Das Ofenlöten erwärmt die gesamte Baugruppe, wodurch die geometrischen Einschränkungen einer Induktionsspule entfallen und es sich hervorragend für komplexe Formen eignet. Dies bedeutet jedoch, dass das gesamte Teil hohen Temperaturen ausgesetzt ist.

Die Rolle der Bedienerfertigkeit

Die Qualität einer brennergelöteten Verbindung hängt fast ausschließlich von der Geschicklichkeit des Bedieners ab. Es ist eine manuelle Kunst, die viel Training und Erfahrung erfordert.

Im Gegensatz dazu sind Ofen-, Induktions- und Widerstandslöten leicht automatisierbare Prozesse. Sobald die Parameter eingestellt sind, liefern sie hochkonsistente und wiederholbare Ergebnisse mit minimalem Bedienereingriff.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Heizmethode ist eine entscheidende Entscheidung, die Qualität, Geschwindigkeit und Kosten beeinflusst. Verwenden Sie die folgende Anleitung, um die Technik an Ihr primäres Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf Prototypen, Reparaturen oder Kleinserien liegt: Das Brennerlöten bietet die beste Kombination aus geringen Kosten und Flexibilität.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion komplexer Baugruppen liegt: Das Ofenlöten bietet unübertroffene Konsistenz und die Möglichkeit, mehrere Verbindungen gleichzeitig zu löten.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit, Automatisierung und präziser Wärmeregelung liegt: Das Induktionslöten ist die effizienteste und wiederholbarste Methode für die Großserienfertigung.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden kleiner, leitfähiger Teile mit minimaler Wärmeverformung liegt: Das Widerstandslöten bietet eine extrem schnelle und lokalisierte Erwärmung für spezifische Anwendungen.

Letztendlich ergibt sich die effektivste Lötstrategie aus der Abstimmung der einzigartigen Stärken der Heiztechnik auf Ihre spezifischen technischen und produktionstechnischen Anforderungen.

Zusammenfassungstabelle:

| Technik | Ideal für | Hauptvorteil | Haupteinschränkung |

|---|---|---|---|

| Brennerlöten | Prototypen, Reparaturen, geringes Volumen | Geringe Kosten, flexibel | Abhängig von Bedienerfertigkeit |

| Ofenlöten | Hohes Volumen, komplexe Baugruppen | Gleichmäßige Erwärmung, Chargenverarbeitung | Hohe Anfangsinvestition |

| Induktionslöten | Hohe Geschwindigkeit, Automatisierung, Präzision | Schnell, energieeffizient, saubere Verbindungen | Erfordert spezifisches Spulendesign |

| Widerstandslöten | Kleine, leitfähige Komponenten | Lokalisierte Wärme, minimale Verformung | Beschränkt auf leitfähige Materialien |

Immer noch unsicher, welche Löttechnik für Ihr Projekt die richtige ist?

Die Wahl der richtigen Heizmethode ist entscheidend für die Herstellung starker, konsistenter und kostengünstiger Lötverbindungen. Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung der richtigen Laborausrüstung und Verbrauchsmaterialien für Ihre spezifischen Löt- und Fertigungsherausforderungen.

Wir können Ihnen helfen bei:

- Auswahl der optimalen Ausrüstung für Ihr Produktionsvolumen und Ihre Teilegeometrie.

- Verbesserung der Prozesseffizienz und der Verbindungsqualität.

- Beschaffung zuverlässiger Verbrauchsmaterialien, um erfolgreiche Ergebnisse zu gewährleisten.

Lassen Sie uns Ihre Anwendung besprechen. Kontaktieren Sie noch heute unsere Lötspezialisten für eine persönliche Beratung und entdecken Sie, wie KINTEK Ihre Labor- und Produktionsanforderungen unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert

- Was ist der wichtigste Faktor, der die Festigkeit der gelöteten Verbindung beeinflusst? Beherrschen Sie den Fugenabstand für maximale Festigkeit

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.