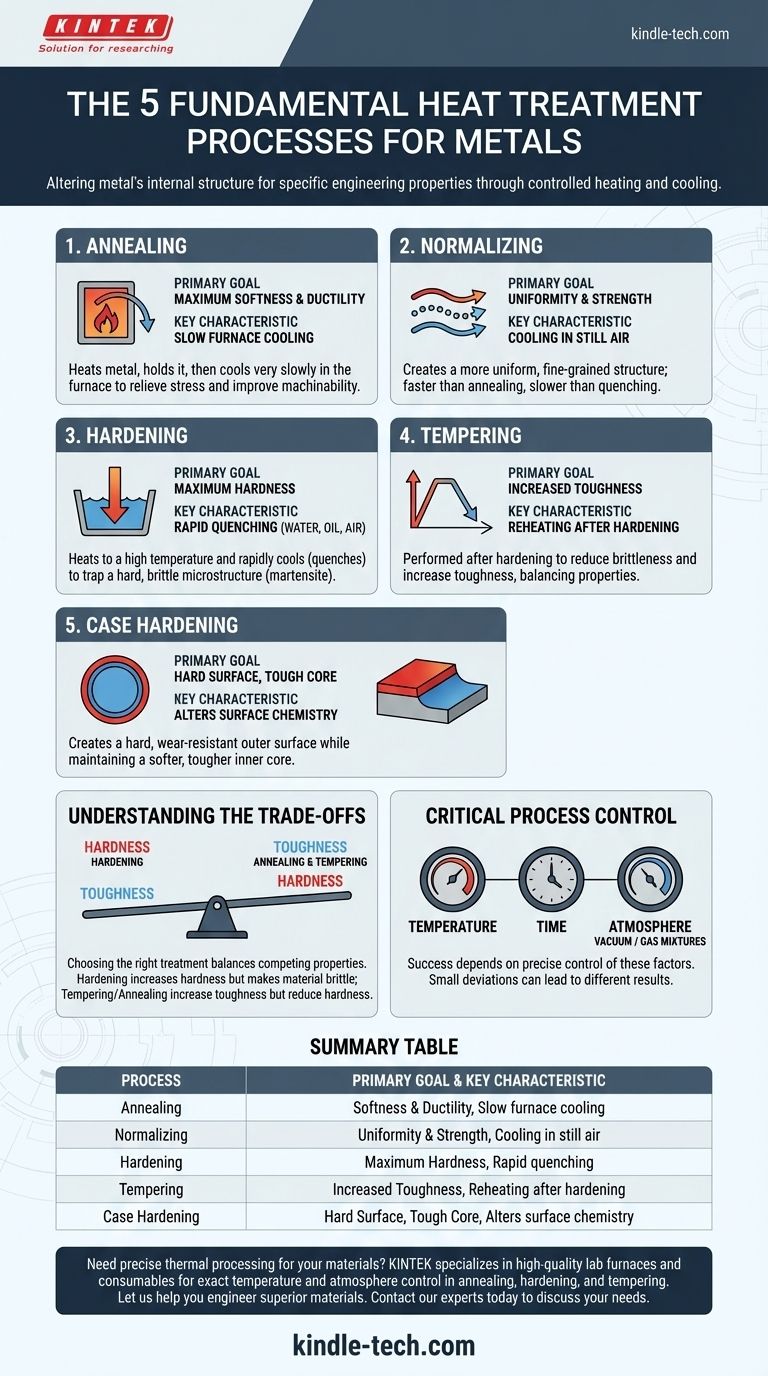

Genauer gesagt sind die fünf grundlegendsten Wärmebehandlungsprozesse für Metalle Glühen, Normalisieren, Härten, Anlassen und Einsatzhärten. Jeder Prozess beinhaltet einen spezifischen Heiz- und Kühlzyklus, der darauf abzielt, die innere Struktur eines Metalls gezielt zu verändern und dadurch seine physikalischen Eigenschaften wie Festigkeit, Härte und Duktilität an eine bestimmte technische Anforderung anzupassen.

Der Kernzweck der Wärmebehandlung besteht nicht nur darin, Metall zu erhitzen, sondern seine innere Kristallstruktur präzise zu steuern. Durch die Steuerung von Temperatur, Zeit und Abkühlgeschwindigkeiten können Sie die Eigenschaften eines Metalls so anpassen, dass ein gewünschtes Gleichgewicht zwischen Härte und Zähigkeit für eine bestimmte Anwendung erreicht wird.

Das Ziel: Manipulation der Metallmikrostruktur

Die Wärmebehandlung funktioniert, indem sie die mikroskopische Kristallstruktur oder Mikrostruktur innerhalb eines Metalls transformiert. Das Erhitzen ermöglicht es diesen Kristallen, ihre Formation zu ändern, und die Abkühlgeschwindigkeit fixiert eine spezifische Struktur, die wiederum die makroskopischen Eigenschaften des Materials bestimmt.

Glühen: Für maximale Weichheit und Duktilität

Glühen ist ein Prozess, der verwendet wird, um ein Metall so weich und duktil wie möglich zu machen. Dies geschieht oft, um innere Spannungen abzubauen, die Bearbeitbarkeit zu verbessern oder das Material für weitere Umformvorgänge vorzubereiten.

Der Prozess beinhaltet das Erhitzen des Metalls auf eine bestimmte Temperatur, das Halten dieser Temperatur für eine gewisse Zeit und dann das sehr langsame Abkühlen, typischerweise im Ofen selbst. Dieses langsame Abkühlen ermöglicht es den inneren Körnern, groß und gleichmäßig zu wachsen, was zu einem weichen, spannungsarmen Zustand führt.

Normalisieren: Für Gleichmäßigkeit und Festigkeit

Normalisieren wird oft mit Glühen verwechselt, aber sein Zweck ist anders. Es zielt darauf ab, eine gleichmäßigere und feinkörnigere Mikrostruktur zu erzeugen, die innere Spannungen abbaut und gleichzeitig ein vorhersagbares Maß an Härte und Festigkeit bietet.

Der Hauptunterschied liegt in der Abkühlgeschwindigkeit. Nach dem Erhitzen wird das Metall aus dem Ofen genommen und an ruhender Luft abgekühlt. Dies ist schneller als die Ofenabkühlung (Glühen), aber langsamer als das Abschrecken (Härten), was zu einem Material führt, das etwas härter und fester ist als ein geglühtes, aber immer noch leicht bearbeitbar ist.

Härten: Für maximale Härte und Verschleißfestigkeit

Härten wird verwendet, um Stahl deutlich härter und verschleißfester zu machen. Dies ist unerlässlich für Anwendungen wie Schneidwerkzeuge, Lager und Strukturbauteile, die hohen Belastungen standhalten müssen.

Der Prozess beinhaltet das Erhitzen des Stahls auf eine hohe Temperatur, um seine Mikrostruktur zu transformieren, gefolgt von einem schnellen Abkühlprozess, dem Abschrecken. Das Abschrecken erfolgt typischerweise in Wasser, Öl oder Luft, und diese schnelle Abkühlung „fängt“ den Stahl in einem sehr harten, aber auch sehr spröden kristallinen Zustand, bekannt als Martensit, ein.

Anlassen: Zur Erhöhung der Zähigkeit

Ein gehärtetes Teil ist oft zu spröde für den praktischen Gebrauch; ein scharfer Stoß könnte es zerbrechen lassen. Anlassen ist ein sekundärer Prozess, der unmittelbar nach dem Härten durchgeführt wird, um diese Sprödigkeit zu reduzieren und die Zähigkeit zu erhöhen.

Das gehärtete Teil wird auf eine viel niedrigere Temperatur wiedererhitzt, für eine bestimmte Zeit gehalten und dann abgekühlt. Dieser Prozess baut einige der inneren Spannungen ab und ermöglicht es der spröden Martensitstruktur, sich leicht zu transformieren, wodurch ein kleiner Teil der Härte gegen einen erheblichen Gewinn an Zähigkeit und Schlagfestigkeit eingetauscht wird.

Einsatzhärten: Für einen zähen Kern und eine harte Oberfläche

Das Einsatzhärten, auch Oberflächenhärten genannt, erzeugt ein Bauteil mit zwei unterschiedlichen Zonen: einer harten, verschleißfesten Außenfläche (dem „Rand“) und einem weicheren, zäheren inneren Kern. Dies ist ideal für Teile wie Zahnräder und Wellen, die Oberflächenverschleiß widerstehen müssen und gleichzeitig Stößen standhalten müssen, ohne zu brechen.

Prozesse wie die Aufkohlung (Zugabe von Kohlenstoff zur Oberfläche) werden verwendet, um die chemische Zusammensetzung der äußeren Schicht zu ändern, bevor sie einen Härte- und Anlasszyklus durchläuft, wodurch nur die Oberfläche beeinflusst wird, während der Kern duktil bleibt.

Die Kompromisse verstehen

Die Wahl der richtigen Wärmebehandlung ist eine Frage des Ausgleichs konkurrierender Eigenschaften. Es ist unmöglich, alle wünschenswerten Eigenschaften gleichzeitig zu maximieren.

Das Dilemma Härte vs. Zähigkeit

Der grundlegendste Kompromiss bei der Wärmebehandlung besteht zwischen Härte und Zähigkeit.

- Härten erzeugt extreme Festigkeit und Verschleißfestigkeit, macht das Material aber spröde (geringe Zähigkeit).

- Anlassen und Glühen erhöhen die Zähigkeit und Duktilität, reduzieren aber die Gesamthärte und Festigkeit des Materials.

Die endgültige Kombination aus Härten und Anlassen ist ein sorgfältig kalkulierter Kompromiss, um die optimale Leistung für die beabsichtigte Anwendung zu erzielen.

Die entscheidende Rolle der Prozesskontrolle

Der Erfolg jeder Wärmebehandlung hängt von der präzisen Kontrolle über drei Faktoren ab: Temperatur, Zeit und Atmosphäre.

Kleine Abweichungen in der Ofentemperatur oder der Abkühlgeschwindigkeit können zu drastisch unterschiedlichen Ergebnissen führen. Darüber hinaus ist, wie in fortgeschrittenen Anwendungen erwähnt, die Kontrolle der Ofen-Atmosphäre (z. B. die Verwendung eines Vakuums oder spezifischer Gasmischungen) entscheidend, um unerwünschte Oberflächenreaktionen wie Oxidation am fertigen Teil zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Auswahl hängt vollständig vom technischen Ziel für das Bauteil ab.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit oder Spannungsabbau liegt: Wählen Sie Glühen für maximale Weichheit oder Normalisieren für eine gleichmäßigere Struktur.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit an einer Oberfläche liegt: Einsatzhärten ist der richtige Ansatz, um eine harte Außenseite mit einem zähen Kern zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf hoher Festigkeit und Schlagfestigkeit liegt: Eine Kombination aus Härten (durch Abschrecken) gefolgt von Anlassen ist der Standardweg für Werkzeuge und Strukturteile.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Metalls für einen nachfolgenden Umformprozess liegt: Glühen wird verwendet, um das Material duktil und leicht formbar zu machen.

Letztendlich verwandelt die Wärmebehandlung ein Standardmetallstück in ein Hochleistungskomponente, die für eine bestimmte Aufgabe entwickelt wurde.

Zusammenfassungstabelle:

| Prozess | Primäres Ziel | Hauptmerkmal |

|---|---|---|

| Glühen | Weichheit & Duktilität | Langsame Ofenabkühlung |

| Normalisieren | Gleichmäßigkeit & Festigkeit | Abkühlung an ruhender Luft |

| Härten | Maximale Härte | Schnelles Abschrecken |

| Anlassen | Erhöhte Zähigkeit | Wiedererhitzen nach dem Härten |

| Einsatzhärten | Harte Oberfläche, zäher Kern | Verändert die Oberflächenchemie |

Benötigen Sie präzise thermische Verarbeitung für Ihre Materialien?

Die richtige Wärmebehandlung ist entscheidend, um das perfekte Gleichgewicht aus Härte, Festigkeit und Zähigkeit in Ihren Metallkomponenten zu erreichen. KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laboröfen und Verbrauchsmaterialien, die für die exakte Temperatur- und Atmosphärenkontrolle bei Prozessen wie Glühen, Härten und Anlassen erforderlich sind.

Lassen Sie uns Ihnen helfen, überlegene Materialien zu entwickeln. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Anforderungen an Laborgeräte zu besprechen und sicherzustellen, dass Ihre Wärmebehandlungsprozesse konsistente, zuverlässige Ergebnisse liefern.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

Andere fragen auch

- Welche Materialien können angelassen werden? Der Schlüssel zu Härte und Zähigkeit bei Stahl

- Wie wandelt ein Hochtemperatur-Sinterofen c-LLZO-Grünkörper in dichte keramische Elektrolyte um? Expertenratgeber

- Bei welcher Temperatur wird gesintert? Finden Sie den thermischen Sweet Spot für Ihr Material

- Warum einen Vakuumreaktor zur Trocknung von OTMO verwenden? Gewährleistung einer hochreinen Synthese von Epoxidurethan-Oligomeren

- Was ist das Vakuumglühverfahren? Erzielen Sie eine makellose, oxidfreie Metallbehandlung

- Welche Rolle spielen Hochtemperaturöfen im Phasengleichgewicht von ternären Legierungen? Präzisionswerkzeuge für die stabile Diffusion

- Was ist der Zweck der Verwendung eines Vakuumpumpensystems für die thermische Reduktion von Magnesium? Sicherstellung einer hochreinen Titanproduktion

- Was ist die Notwendigkeit der Verwendung eines Vakuumtrockenschranks für BiOBr-Pulver? Bewahrung von Reinheit und struktureller Integrität