Im Kern ist Spritzguss eine Fertigungsmethode zur Herstellung von Teilen durch Einspritzen von geschmolzenem Material in eine speziell entwickelte Form. Das Material, meist ein Thermoplast, wird dann abgekühlt und verfestigt und nimmt dabei die exakte Form des Formhohlraums an. Dieser Prozess ist die Grundlage für die Massenproduktion unzähliger identischer Artikel mit hoher Präzision.

Der Hauptwert des Spritzgusses liegt in seiner unübertroffenen Fähigkeit, komplexe Teile in extrem hohen Stückzahlen und zu geringen Stückkosten zu produzieren. Diese Effizienz wird jedoch durch eine erhebliche Vorabinvestition in die Herstellung der Form selbst ausgeglichen.

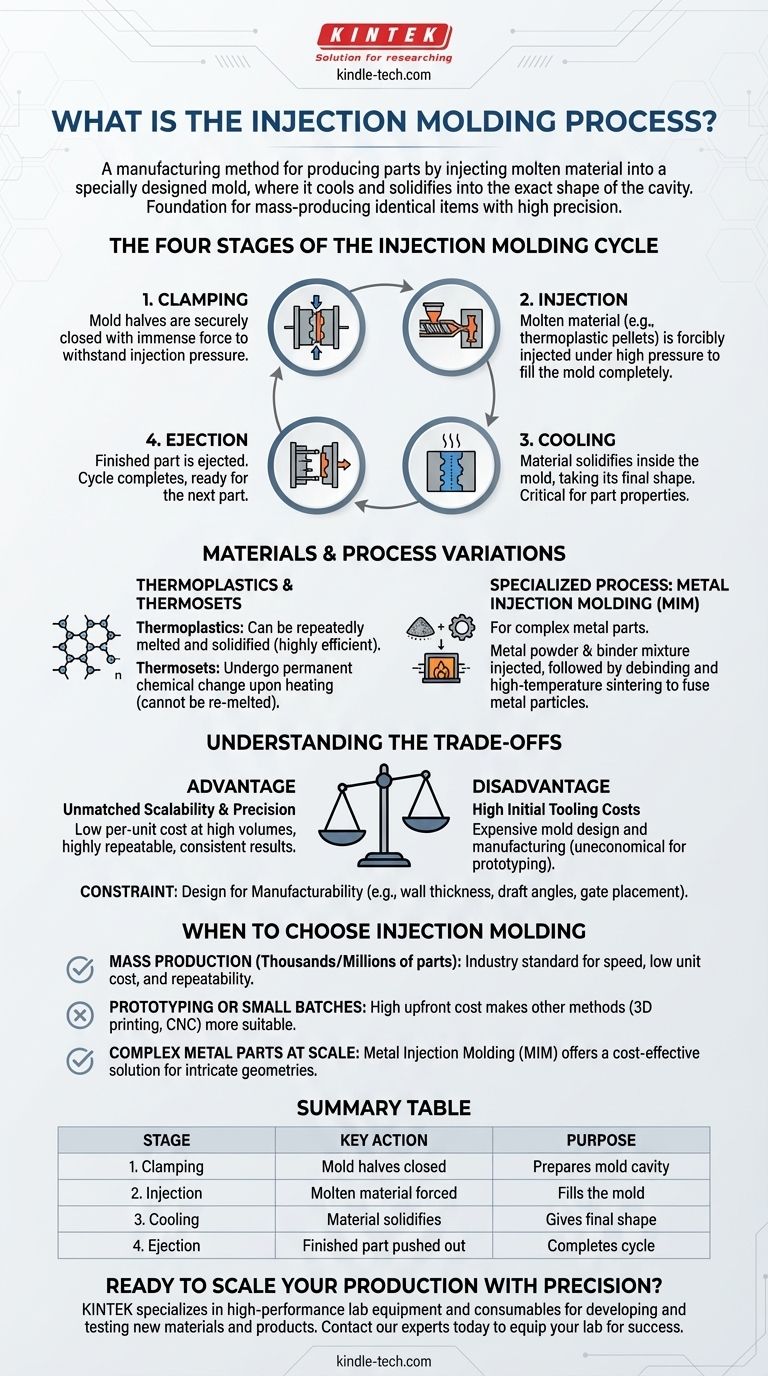

Die vier Phasen des Spritzgusszyklus

Der Prozess ist ein hochgradig wiederholbarer und schneller Zyklus, der oft nur Sekunden dauert. Jeder Zyklus besteht aus vier verschiedenen Phasen.

Phase 1: Schließen

Bevor Material eingespritzt wird, müssen die beiden Hälften der Form, oder „Werkzeug“, sicher geschlossen werden. Eine Schließeinheit übt eine enorme Kraft aus, um die Form gegen den Druck der Einspritzphase geschlossen zu halten.

Phase 2: Einspritzen

Rohkunststoffmaterial, typischerweise in Form kleiner Pellets, wird in eine Spritzeinheit gefördert. Hier wird es erhitzt und geschmolzen, dann unter hohem Druck gewaltsam in den geschlossenen Formhohlraum eingespritzt. Der Druck sorgt dafür, dass die Form vollständig gefüllt wird.

Phase 3: Abkühlen

Sobald der geschmolzene Kunststoff den Hohlraum füllt, beginnt er abzukühlen. Beim Abkühlen verfestigt er sich und nimmt die Form der Gussform an. Die Abkühlphase ist oft der längste Teil des Zyklus und entscheidend für die endgültigen Eigenschaften des Teils.

Phase 4: Auswerfen

Nachdem das Teil ausreichend abgekühlt ist, öffnet sich die Form. Ein Auswurfmechanismus, typischerweise unter Verwendung von Stiften, drückt das verfestigte Teil aus der Form. Die Maschine ist nun bereit, den nächsten Zyklus zu beginnen.

Materialien und Prozessvarianten

Während der Kernprozess gleich bleibt, können die verwendeten Materialien erheblich variieren, was zu spezialisierten Anwendungen führt.

Thermoplaste und Duroplaste

Die überwiegende Mehrheit des Spritzgusses verwendet Thermoplaste. Diese Polymere können wiederholt geschmolzen und verfestigt werden, ohne dass es zu einer signifikanten Degradation kommt, was sie für den Prozess sehr effizient macht. Duroplastische Kunststoffe können ebenfalls verwendet werden, aber sie durchlaufen beim Erhitzen eine chemische Veränderung und können nicht wieder geschmolzen werden.

Ein Spezialverfahren: Metallpulverspritzguss (MIM)

Für die Herstellung komplexer Metallteile gibt es eine Variante namens Metallpulverspritzguss (MIM). Bei diesem Verfahren wird feines Metallpulver mit einem Polymerbinder gemischt, um ein Ausgangsmaterial (Feedstock) zu erzeugen.

Diese Mischung wird wie Kunststoff in die Form gespritzt. Nach dem Auswerfen durchläuft das Teil einen sekundären Prozess, um den Polymerbinder zu entfernen.

Schließlich wird das Teil in einem Ofen auf eine hohe Temperatur erhitzt, wodurch die Metallpartikel miteinander verschmelzen. Dieser Schritt, das Sintern genannt, führt auch dazu, dass das Teil erheblich schrumpft, da die Porosität beseitigt wird. Formen werden daher überdimensioniert konstruiert, um diese Schrumpfung zu berücksichtigen.

Die Kompromisse verstehen

Spritzguss ist ein leistungsstarkes Werkzeug, aber nicht für jedes Projekt die richtige Wahl. Das Verständnis seiner Kernvorteile und -nachteile ist entscheidend.

Der Vorteil: Unübertroffene Skalierbarkeit und Präzision

Der Hauptvorteil sind niedrige Stückkosten bei hohen Stückzahlen. Während die Anfangsinvestition groß ist, sind die Kosten für die Produktion jedes weiteren Teils unglaublich niedrig. Der Prozess ist auch hochgradig wiederholbar, wodurch sichergestellt wird, dass das millionste Teil praktisch identisch mit dem ersten ist.

Der Nachteil: Hohe anfängliche Werkzeugkosten

Die Form ist ein komplexes und hochpräzises Stück Stahl oder Aluminium. Die Kosten für die Konstruktion und Herstellung dieses Werkzeugs können von Tausenden bis zu Hunderttausenden von Dollar reichen. Dies macht den Spritzguss für Prototypen oder Kleinserien völlig unwirtschaftlich.

Die Einschränkung: Design für die Herstellbarkeit

Teile müssen sorgfältig konstruiert werden, um erfolgreich geformt werden zu können. Faktoren wie eine gleichmäßige Wandstärke, Entformungsschrägen zur Erleichterung des Auswerfens und die Platzierung von Angüssen (wo Kunststoff in die Form eintritt) sind entscheidend für die Herstellung eines Qualitätsteils ohne Defekte.

Wann Spritzguss zu wählen ist

Ihre Produktionsziele bestimmen, ob Spritzguss die geeignete Technologie für Ihr Projekt ist.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion von Tausenden oder Millionen von Teilen liegt: Spritzguss ist der definitive Industriestandard für seine Geschwindigkeit, niedrigen Stückkosten und hohe Wiederholgenauigkeit.

- Wenn Ihr Hauptaugenmerk auf dem Prototyping oder der Produktion einer kleinen Charge liegt: Die hohen Vorlaufkosten der Form machen andere Methoden, wie 3D-Druck oder CNC-Bearbeitung, weitaus geeigneter und wirtschaftlicher.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Metallteile in großem Maßstab liegt: Der Metallpulverspritzguss (MIM) bietet eine leistungsstarke Lösung, die für komplizierte Geometrien kostengünstiger sein kann als die Bearbeitung.

Das Verständnis dieses grundlegenden Gleichgewichts zwischen hoher Anfangsinvestition und außergewöhnlicher Effizienz pro Teil ist der Schlüssel zur effektiven Nutzung des Spritzgusses.

Zusammenfassungstabelle:

| Phase | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Schließen | Formhälften werden sicher geschlossen. | Bereitet den Formhohlraum für das Einspritzen vor. |

| 2. Einspritzen | Geschmolzenes Material wird in die Form gepresst. | Füllt den Formhohlraum vollständig aus. |

| 3. Abkühlen | Das Material verfestigt sich in der Form. | Verleiht dem Teil seine endgültige Form und Eigenschaften. |

| 4. Auswerfen | Das fertige Teil wird aus der Form gedrückt. | Schließt den Zyklus ab und bereitet die Form für das nächste Teil vor. |

Bereit, Ihre Produktion präzise zu skalieren? Der Spritzgussprozess erfordert zuverlässige Ausrüstung für konsistente Ergebnisse. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien und beliefert Labore, die neue Materialien und Produkte entwickeln und testen. Ob Sie eine präzise Temperaturregelung für Materialtests oder langlebige Werkzeuge für das Prototyping benötigen, wir haben die Lösungen, um Ihre Innovation zu unterstützen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihr Labor für den Erfolg ausstatten können.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Doppelplatten-Heizpresse für Labor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was ist die Anwendung von Spritzgießmaschinen? Ermöglichung der Massenproduktion komplexer Teile

- Was kann man mit einer Spritzgussmaschine herstellen? Hochwertige Kunststoffteile effizient in Massenproduktion fertigen

- Was ist ein Vorteil des Spritzgusses? Erreichen Sie eine hohe Produktionsmenge mit unübertroffener Effizienz.

- Was sind die drei Hauptunterschiede zwischen Formpressen und Spritzgießen? Wählen Sie das richtige Verfahren für Ihr Projekt

- Welche Parameter sind bei der Auswahl der Spritzgießmaschine für dünnwandige Teile zu berücksichtigen? Wichtige Spezifikationen für die Hochgeschwindigkeitsproduktion