Die Hauptvorteile des Hartlötens gegenüber dem Löten sind eine deutlich höhere Verbindungsfestigkeit und eine größere thermische Beständigkeit. Obwohl beide Verfahren Materialien unter Verwendung eines Füllmetalls verbinden, ohne die Basiskomponenten zu schmelzen, verwendet das Hartlöten höhere Temperaturen (über 840 °F / 450 °C), um eine metallurgische Bindung zu erzeugen, die oft so stark ist wie die Grundwerkstoffe selbst.

Hartlöten ist nicht einfach nur „heißes Löten“. Es ist ein eigenständiger Ingenieurprozess, der für Anwendungen gewählt wird, bei denen Festigkeit, Haltbarkeit und Leistung bei hohen Temperaturen entscheidend sind, während das Löten ein Niedertemperaturverfahren ist, das besser für das Verbinden thermisch empfindlicher oder nicht tragender Komponenten geeignet ist.

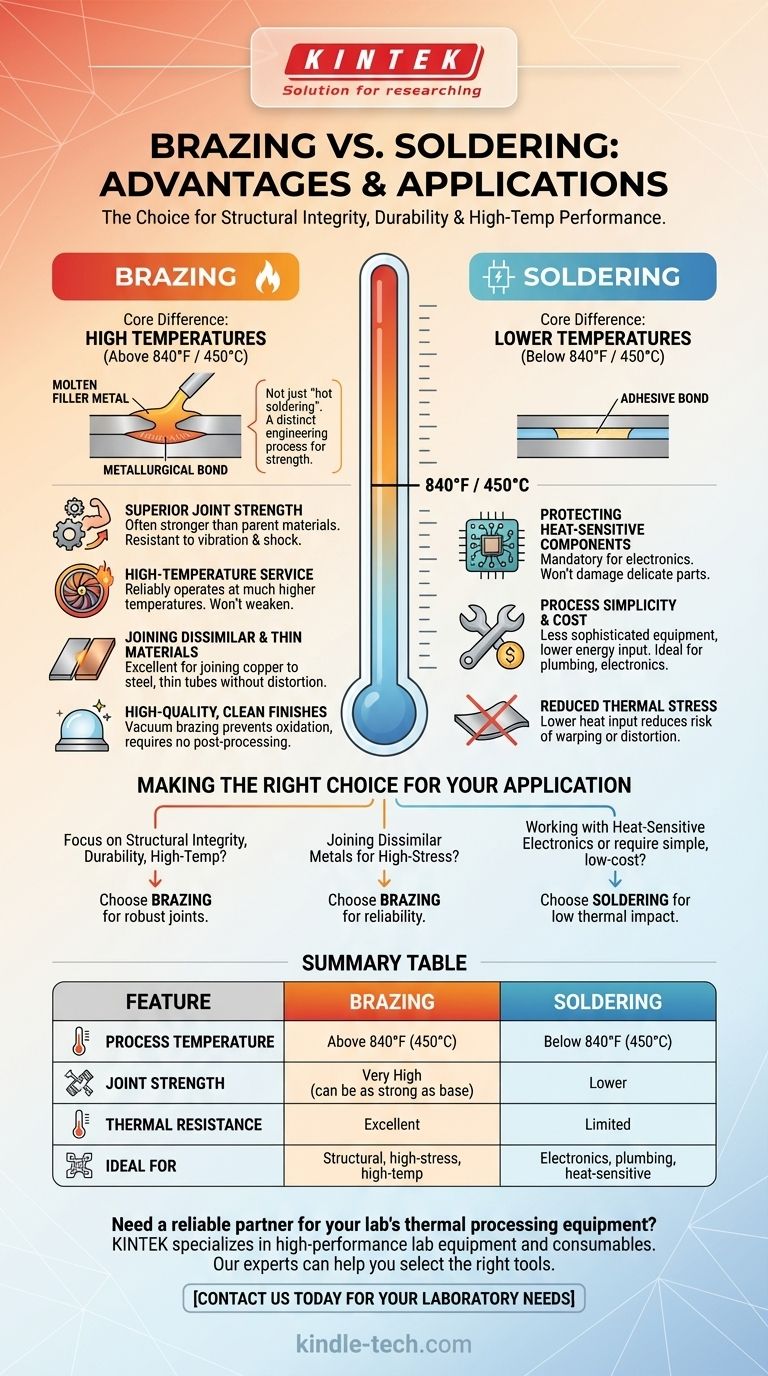

Der Kernunterschied: Temperatur und Bindungsbildung

Definition der Temperaturschwelle

Hartlöten wird formal durch die Verwendung eines Füllmetalls definiert, das bei Temperaturen über 840 °F (450 °C) schmilzt. Löten hingegen findet unterhalb dieser Temperatur statt. Dieser grundlegende Unterschied in der thermischen Energie ist die Quelle aller anderen Leistungsunterschiede.

Erzeugung einer stärkeren metallurgischen Bindung

Die beim Hartlöten verwendeten höheren Temperaturen fördern eine bessere Benetzung und Diffusion des Füllmetalls in die Oberflächen der Grundwerkstoffe. Dies erzeugt eine echte metallurgische Bindung und bildet eine starke, durchgehende Verbindung zwischen den Komponenten, die weitaus robuster ist als die einfachere adhäsive Bindung von Lot.

Die Rolle der Kapillarwirkung

Beide Verfahren verlassen sich auf die Kapillarwirkung, um das geschmolzene Füllmetall in den engen Spalt zwischen den Teilen zu ziehen. Die Festigkeit einer Hartlötverbindung hängt jedoch stark davon ab, einen präzisen, gleichmäßigen Spalt aufrechtzuerhalten, um sicherzustellen, dass das Füllmetall eine vollständige und starke Verbindung über die gesamte Verbindung hinweg erzeugt.

Hauptvorteile des Hartlötens

Überlegene Verbindungsfestigkeit

Dies ist der wichtigste Vorteil. Eine ordnungsgemäß hartgelötete Verbindung kann stärker sein als die zu verbindenden Grundmetalle, wodurch eine Baugruppe entsteht, die unglaublich langlebig und widerstandsfähig gegen Vibrationen, Stöße und mechanische Beanspruchung ist. Deshalb wird es in kritischen Automobil- und Luft- und Raumfahrtanwendungen eingesetzt.

Hochtemperaturbetrieb

Da Hartlötverbindungen bei hohen Temperaturen hergestellt werden, können sie bei viel höheren Betriebstemperaturen zuverlässig arbeiten als Lötverbindungen. Eine Lötverbindung würde bei Temperaturen, die eine Hartlötverbindung nicht beeinträchtigen, schwächer werden und versagen.

Verbinden unterschiedlicher und dünner Materialien

Hartlöten eignet sich hervorragend zum Verbinden unterschiedlicher Metalle, wie Kupfer mit Stahl, was durch Schweißen schwierig oder unmöglich sein kann. Es verteilt auch thermische Spannungen sanft, was es zu einer ausgezeichneten Wahl für das Verbinden dünnwandiger Rohre oder empfindlicher Teile ohne Verformung oder Schmelzen macht.

Hochwertige, saubere Oberflächen

Wenn der Prozess in einer kontrollierten Atmosphäre (wie beim Vakuumhartlöten) durchgeführt wird, verhindert er Oxidation und führt zu einer sauberen, starken Verbindung ohne Notwendigkeit einer Nachbearbeitung oder Reinigung. Dies gewährleistet eine hervorragende Konsistenz bei der Massenproduktion.

Die Abwägungen verstehen: Wann man sich für das Löten entscheiden sollte

Schutz wärmeempfindlicher Komponenten

Löten ist die zwingende Wahl, wenn mit Elektronik oder anderen wärmeempfindlichen Komponenten gearbeitet wird. Die beim Löten verwendeten niedrigen Temperaturen beschädigen empfindliche Teile nicht, während die zum Hartlöten erforderliche Hitze sie zerstören würde.

Prozessvereinfachung und Kosten

Löten erfordert im Allgemeinen weniger anspruchsvolle Ausrüstung und einen geringeren Energieaufwand, was es für viele Anwendungen zu einem einfacheren und kostengünstigeren Prozess macht. Es ist ideal für Sanitärinstallationen, elektronische Baugruppen und allgemeine Reparaturen, bei denen die strukturelle Festigkeit nicht die Hauptsorge ist.

Reduzierte thermische Belastung

Der geringere Wärmeeintrag beim Löten führt zu einer geringeren thermischen Belastung der Grundwerkstoffe. Dies verringert das Risiko von Verzug oder Verformung, insbesondere bei der Arbeit mit großen oder komplexen Baugruppen, die nicht für Umgebungen mit hoher Belastung vorgesehen sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Methode ist eine entscheidende technische Entscheidung. Ihr Endziel bestimmt den Prozess.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität, Haltbarkeit und Hochtemperaturleistung liegt: Hartlöten ist die überlegene Wahl und bietet Verbindungen, die so stark sind wie die Grundwerkstoffe.

- Wenn Sie mit wärmeempfindlichen elektronischen Bauteilen arbeiten oder eine einfache, kostengünstige Verbindungsmethode benötigen: Löten bietet den geringen thermischen Einfluss und die einfache Handhabung, die für diese Anwendungen erforderlich sind.

- Wenn Ihr Ziel darin besteht, unterschiedliche Metalle für eine hochbelastete Anwendung zu verbinden: Hartlöten bietet eine zuverlässige und robuste Lösung, bei der andere Methoden versagen könnten.

Letztendlich stellt die Auswahl des richtigen Fügeverfahrens die Integrität, Sicherheit und Langlebigkeit Ihres Endprodukts sicher.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Löten |

|---|---|---|

| Prozesstemperatur | Über 840 °F (450 °C) | Unter 840 °F (450 °C) |

| Verbindungsfestigkeit | Sehr hoch (kann so stark sein wie die Grundwerkstoffe) | Geringer |

| Thermische Beständigkeit | Ausgezeichnet | Begrenzt |

| Ideal für | Strukturelle Anwendungen, Hochbeanspruchung, Hochtemperaturanwendungen | Elektronik, Sanitärinstallationen, wärmeempfindliche Komponenten |

Benötigen Sie einen zuverlässigen Partner für die thermische Verarbeitungsausrüstung Ihres Labors? Die Wahl zwischen Hartlöten und Löten ist entscheidend für den Erfolg Ihres Projekts. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Werkzeuge für Ihre spezifischen Fügeanwendungen und gewährleisten Haltbarkeit und Effizienz. Kontaktieren Sie uns noch heute, um Ihre Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

Andere fragen auch

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Können Sie zwei verschiedene Metalle hartlöten? Ja, und so gelingt es.

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen