Die Kernvorteile der diamantähnlichen Kohlenstoffbeschichtung (DLC) sind ihre außergewöhnliche Härte, der niedrige Reibungskoeffizient und die hohe Korrosionsbeständigkeit. Diese einzigartige Kombination macht sie zu einer hochwirksamen Oberflächenbehandlung zur Verlängerung der Lebensdauer und Verbesserung der Leistung von Komponenten in einer Vielzahl von Anwendungen, von Automotormotoren bis hin zu medizinischen Implantaten.

DLC ist kein einzelnes Material, sondern eine Familie amorpher Kohlenstoffbeschichtungen. Der Schlüssel zur Nutzung ihrer Vorteile liegt in dem Verständnis, dass ihre spezifischen Eigenschaften – wie Härte oder Reibung – präzise eingestellt werden können, sodass Sie die Eigenschaften der Beschichtung an die spezifischen Anforderungen Ihrer Anwendung anpassen können.

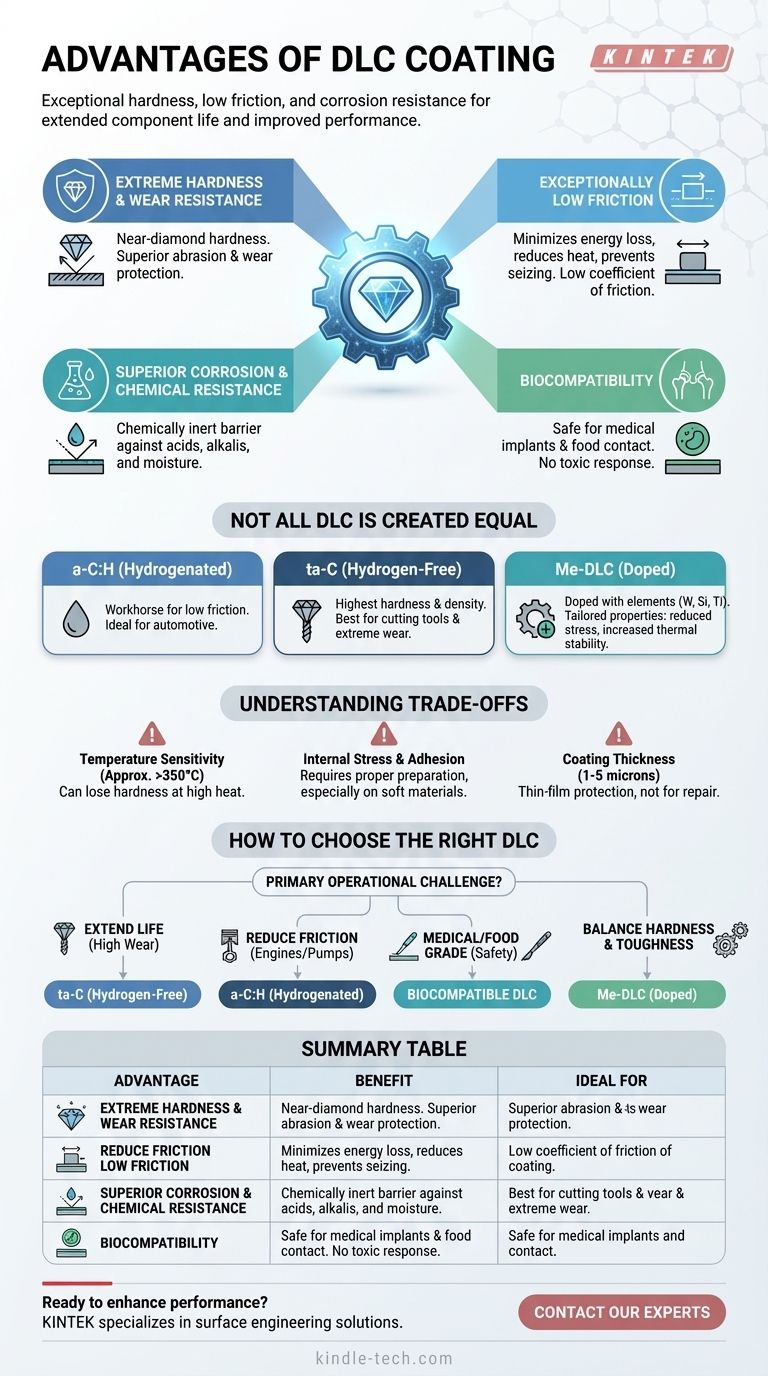

Die Kerneigenschaften von DLC-Beschichtungen

Diamantähnliche Kohlenstoffbeschichtungen werden als dünne Schichten aufgebracht, typischerweise unter Verwendung von plasmaunterstützter chemischer Gasphasenabscheidung (PACVD) oder physikalischer Gasphasenabscheidung (PVD). Die resultierende Schichtstruktur verleiht ihr eine einzigartige Mischung aus den Eigenschaften von natürlichem Diamant und Graphit.

Extreme Härte und Verschleißfestigkeit

DLC-Beschichtungen sind außergewöhnlich hart und liegen auf der Mohs-Skala oft zwischen natürlichem Diamant und Saphir. Diese Härte bietet eine robuste Schutzschicht auf der Oberfläche einer Komponente.

Dies führt direkt zu einer überlegenen Abrieb- und Verschleißfestigkeit. Die Beschichtung wirkt als Schutzschild und verhindert, dass das darunter liegende Material durch Kontakt mit anderen Oberflächen zerkratzt, eingeritzt oder abgenutzt wird.

Außergewöhnend geringe Reibung

Einer der bedeutendsten Vorteile von DLC ist sein extrem niedriger Reibungskoeffizient, der in einigen Fällen dem von Teflon oder sogar von nassem Eis auf nassem Eis nahekommt.

Diese Eigenschaft ist entscheidend für bewegliche Teile. Durch die Reduzierung der Reibung minimieren DLC-Beschichtungen Energieverluste, reduzieren die Wärmeentwicklung und verhindern das Festfressen von Komponenten unter hoher Last.

Überlegene Korrosions- und chemische Beständigkeit

DLC-Beschichtungen sind chemisch inert. Das bedeutet, dass sie mit den meisten Säuren, Laugen oder Lösungsmitteln nicht reagieren.

Diese Inertheit schafft eine hochwirksame Barriere gegen Korrosion und chemische Angriffe. Die Beschichtung versiegelt das Substratmaterial und schützt es vor Feuchtigkeit und aggressiven Substanzen, die es sonst abbauen würden.

Biokompatibilität

Bestimmte Formulierungen von DLC sind biokompatibel, was bedeutet, dass sie keine toxische oder immunologische Reaktion hervorrufen, wenn sie dem menschlichen Körper oder Körperflüssigkeiten ausgesetzt werden.

Dies macht DLC zu einer idealen Beschichtung für medizinische Implantate, chirurgische Instrumente und Lebensmittelverarbeitungsanlagen. Sie bietet eine sichere und langlebige Oberfläche, die die Leistung verbessert, ohne ein Gesundheitsrisiko darzustellen.

Nicht jede DLC ist gleich

Das Verständnis der verschiedenen DLC-Typen ist entscheidend für die Auswahl der richtigen Lösung. Die Eigenschaften können sich erheblich ändern, abhängig vom Verhältnis von diamantähnlichen (sp3) zu graphitischen (sp2) Bindungen und der Einbeziehung anderer Elemente.

Hydriertes amorphes Kohlenstoff (a-C:H)

Dies ist die gebräuchlichste und vielseitigste Form von DLC. Sie wird wegen ihrer sehr geringen Reibung geschätzt und gilt als das Arbeitspferd für viele Industrie- und Automobilanwendungen, bei denen die Reduzierung von Widerstand und Verschleiß das Hauptziel ist.

Wasserstofffreier tetraedrischer amorpher Kohlenstoff (ta-C)

Oft als die „reinste“ Form von DLC angesehen, weist ta-C die höchste Konzentration an diamantähnlichen sp3-Bindungen auf. Dies verleiht ihm die größte Härte und Dichte in der DLC-Familie.

Es ist die bevorzugte Wahl für die anspruchsvollsten Anwendungen, wie den Schutz von Schneidwerkzeugen, bei denen extreme Verschleißfestigkeit von größter Bedeutung ist.

Dotierte und metallhaltige DLC (Me-DLC)

Ingenieure können andere Elemente wie Wolfram, Silizium oder Titan in die Kohlenstoffmatrix einbringen. Dieser als Dotierung bekannte Prozess modifiziert die Eigenschaften der Beschichtung.

Die Dotierung kann verwendet werden, um innere Spannungen zu reduzieren, die thermische Stabilität zu erhöhen oder die elektrische Leitfähigkeit zu verändern, wodurch die Beschichtung für spezielle Anwendungen maßgeschneidert wird, bei denen Standard-DLC möglicherweise nicht ausreicht.

Verständnis der Kompromisse und Einschränkungen

Obwohl DLC leistungsstark ist, ist es keine universelle Lösung. Sich der Einschränkungen bewusst zu sein, ist der Schlüssel zur erfolgreichen Implementierung.

Temperaturabhängigkeit

Die Haupteinschränkung der meisten DLC-Beschichtungen ist ihre thermische Stabilität. Bei Temperaturen über typischerweise 350 °C (660 °F) in normaler Atmosphäre kann sich die diamantähnliche Struktur in Graphit umwandeln, wodurch sie ihre Härte und vorteilhaften Eigenschaften verliert.

Innere Spannung und Haftung

Die extreme Härte von DLC kann hohe innere Druckspannungen innerhalb der dünnen Schicht erzeugen. Ohne eine ordnungsgemäße Substratvorbereitung und Abscheidungsprozesse kann diese Spannung zu Problemen mit der Haftung führen, insbesondere auf weicheren Materialien oder komplexen Geometrien.

Beschichtungsdicke

DLC ist eine Dünnschichtbeschichtung, die typischerweise in Dicken von nur 1 bis 5 Mikrometern aufgetragen wird. Sie dient dazu, eine Oberfläche zu schützen, nicht dazu, sie wieder aufzubauen oder signifikante geometrische Defekte zu reparieren.

So wählen Sie die richtige DLC für Ihre Anwendung

Die Auswahl der richtigen Beschichtung erfordert ein klares Verständnis Ihrer primären betrieblichen Herausforderung.

- Wenn Ihr Hauptaugenmerk auf der Verlängerung der Lebensdauer von Schneidwerkzeugen oder hochbeanspruchten Komponenten liegt: Die überlegene Härte einer wasserstofffreien (ta-C) Beschichtung ist Ihre beste Wahl.

- Wenn Ihr Hauptaugenmerk auf der Reibungsreduzierung in Motoren, Pumpen oder Lagern liegt: Eine hydrierte (a-C:H) Beschichtung bietet eine ausgezeichnete Balance aus geringer Reibung und Kosteneffizienz.

- Wenn Ihre Anwendung medizinische Implantate oder lebensmitteltaugliche Maschinen betrifft: Stellen Sie sicher, dass Sie eine DLC-Beschichtung spezifizieren, die hinsichtlich ihrer Biokompatibilität zertifiziert ist.

- Wenn Sie Härte und Zähigkeit auf einem weicheren Material ausgleichen müssen: Eine metall-dotierte (Me-DLC) Beschichtung kann innere Spannungen reduzieren und die Haftung verbessern.

Indem Sie den spezifischen DLC-Typ auf Ihre einzigartige Herausforderung abstimmen, können Sie seine Eigenschaften effektiv nutzen, um erhebliche Verbesserungen bei Leistung und Zuverlässigkeit zu erzielen.

Zusammenfassungstabelle:

| Wesentlicher Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Extreme Härte | Überlegene Verschleiß- und Abriebfestigkeit | Schneidwerkzeuge, hochbeanspruchte Komponenten |

| Geringe Reibung | Minimiert Energieverlust und Wärmeentwicklung | Motorteile, Lager, Pumpen |

| Korrosionsbeständigkeit | Barriere gegen Chemikalien und Feuchtigkeit | Raue Umgebungen, medizinische Geräte |

| Biokompatibilität | Sicher für medizinische und lebensmitteltaugliche Anwendungen | Chirurgische Instrumente, Implantate, Lebensmittelmaschinen |

Bereit, die Leistung und Lebensdauer Ihrer Komponenten mit einer präzisen DLC-Beschichtung zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für die Oberflächentechnik und hilft Ihnen bei der Auswahl und Anwendung der idealen DLC-Lösung für Ihre spezifischen Bedürfnisse – sei es für die Automobil-, Medizin- oder Industrieanwendung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine DLC-Beschichtung anpassen können, um Ihre Verschleiß-, Reibungs- oder Korrosionsprobleme zu lösen!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Hydrophiles Kohlepapier TGPH060 für Batterie-Laboranwendungen

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Was ist Plasma-aktivierte Gasphasenabscheidung? Eine Niedertemperatur-Beschichtungslösung

- Was ist das Funktionsprinzip der PECVD? Erzielung von Niedertemperatur- und hochwertiger Dünnschichtabscheidung

- Wie hoch ist die Temperatur der Plasmaabscheidung? Maßgeschneiderte Prozessgestaltung von Raumtemperatur bis 500 °C

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Was sind die Vorläufergase bei PECVD? Ein Leitfaden zur Auswahl der richtigen Materialien für Ihren Dünnfilm

- Wie beeinflusst die HF-Frequenz in PECVD die Mikrostruktur von Siliziumnitrid? Optimieren Sie Ihre Filmdichte & Spannung

- Welche Temperatur hat PECVD-Plasma? Entdecken Sie die Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Wie hoch ist die Geschwindigkeit von PECVD? Erreichen Sie eine schnelle Abscheidung bei niedriger Temperatur für Ihr Labor