Die Hauptvorteile der Inertgaskondensation (IGC) sind ihre Fähigkeit, außergewöhnlich hochreine Nanopartikel mit abstimmbaren Größen und einem geringen Grad an harter Agglomeration herzustellen. Diese physikalische Gasphasenabscheidung (PVD)-Methode erreicht dies, indem sie ein Ausgangsmaterial in einer ultrareinen Hochvakuumumgebung verdampft und dann eine kontrollierte Menge Inertgas einleitet, das den Dampf dazu zwingt, zu Nanoskala-Clustern zu kondensieren, bevor sie eine Oberfläche erreichen.

Die Inertgaskondensation zeichnet sich als "Bottom-up"-Synthesetechnik aus, die Materialreinheit und Strukturkontrolle über das Produktionsvolumen stellt. Ihre Stärke liegt in der Schaffung hochwertiger, lose gebundener Nanopartikel, die ideal für Forschung und spezialisierte Anwendungen sind, bei denen chemische Verunreinigungen aus anderen Methoden inakzeptabel sind.

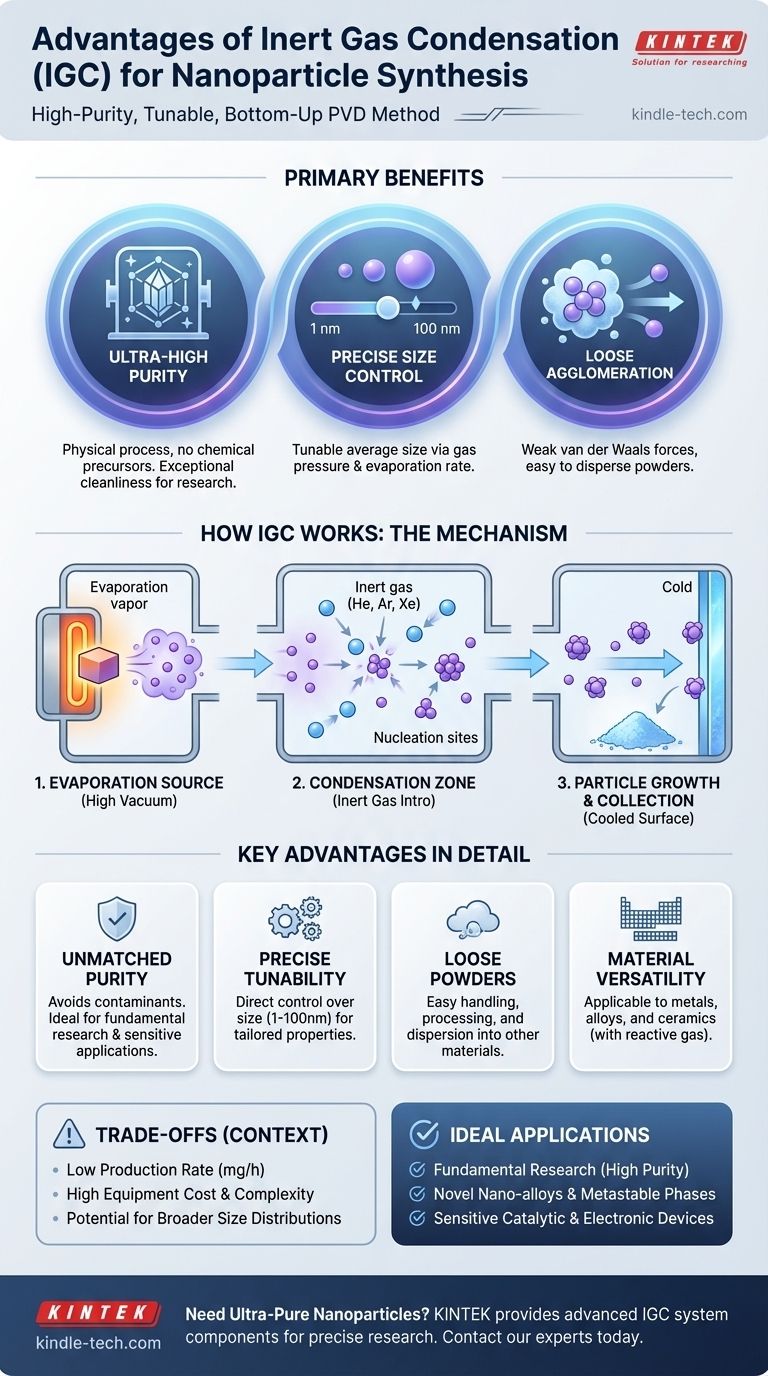

Wie die Inertgaskondensation funktioniert

Um die Vorteile der IGC zu verstehen, ist es wichtig, ihren grundlegenden Mechanismus zu erfassen. Der Prozess findet in einer versiegelten Vakuumkammer statt und besteht aus zwei Hauptphasen.

Die Verdampfungsquelle

Zuerst wird ein festes Ausgangsmaterial in einer Hochvakuumumgebung erhitzt, bis es verdampft und eine Wolke von Atomen bildet. Diese Erwärmung kann durch verschiedene Methoden erreicht werden, wie z. B. thermische Widerstandserhitzung (wie ein Glühfaden in einer Glühbirne), Elektronenstrahlerhitzung oder Laserablation. Der Schlüssel ist die Erzeugung eines stabilen, kontrollierbaren Flusses von atomarem Dampf.

Die Kondensationszone

Als Nächstes wird ein Inertgas mit niedrigem Druck (typischerweise Helium, Argon oder Xenon) in die Kammer geleitet. Die heißen Atome des Ausgangsmaterials kollidieren mit den kühlen Inertgasatomen. Diese Kollisionen entziehen den verdampften Atomen schnell kinetische Energie, wodurch sie übersättigt werden und in winzigen Clustern oder Nanopartikeln in der Gasphase nukleieren.

Partikelwachstum und Sammlung

Diese neu gebildeten Nanopartikel werden dann durch den sanften Fluss des Inertgases zu einer Sammeloberfläche transportiert, die oft kryogen gekühlt wird. Während dieses Transports können die Partikel durch Koaleszenz leicht wachsen. Da sie im Gas entstehen und sanft gesammelt werden, neigen sie dazu, sehr lockere, "flauschige" Agglomerate zu bilden, die später leicht dispergiert werden können.

Hauptvorteile der IGC-Methode

Der einzigartige Mechanismus der IGC führt zu mehreren deutlichen Vorteilen gegenüber chemischen Synthese- oder mechanischen Zerkleinerungsmethoden.

Unübertroffene Reinheit

Da IGC ein rein physikalischer Prozess ist, vermeidet es die Verwendung von chemischen Vorläufern, Lösungsmitteln oder Tensiden. Die gesamte Synthese findet in einer Hochvakuumkammer statt, wodurch die Kontamination aus der Atmosphäre minimiert wird. Die resultierenden Nanopartikel bestehen ausschließlich aus dem verdampften Ausgangsmaterial, was diese Methode zur ersten Wahl für die Herstellung ultrareiner Materialien macht.

Präzise Kontrolle über die Partikelgröße

Die endgültige durchschnittliche Partikelgröße wird direkt von einigen Schlüsselparametern beeinflusst, die präzise gesteuert werden können.

- Inertgasdruck: Dies ist der kritischste Faktor. Ein höherer Gasdruck führt zu häufigeren Kollisionen, was die Atome schneller abkühlt und zu einer höheren Keimbildungsrate führt, wodurch kleinere Nanopartikel entstehen.

- Verdampfungsrate: Eine höhere Verdampfungsrate erhöht die Dichte des atomaren Dampfes, was zur Bildung von größeren Nanopartikeln führt.

Diese Abstimmbarkeit ermöglicht es Forschern, Partikel systematisch in einem gewünschten Größenbereich, typischerweise zwischen 1 und 100 Nanometern, herzustellen.

Lose agglomerierte Pulver

Im Gegensatz zu vielen nasschemischen Methoden, bei denen Partikel aus einer Lösung ausfallen und harte, fest gebundene Agglomerate bilden, erzeugt IGC Nanopartikel, die durch schwache Van-der-Waals-Kräfte lose zusammengehalten werden. Dies macht das resultierende Nanopulver viel einfacher zu handhaben, zu verarbeiten und in andere Materialien oder Lösungen für nachfolgende Anwendungen zu dispergieren.

Vielseitigkeit in der Materialsynthese

Die IGC-Methode ist extrem vielseitig und kann auf jedes Material angewendet werden, das verdampft werden kann. Dies umfasst eine Vielzahl von reinen Metallen, Metalllegierungen und intermetallischen Verbindungen. Durch die Zugabe einer geringen Menge reaktiven Gases (wie Sauerstoff oder Stickstoff) zusammen mit dem Inertgas ist es auch möglich, keramische Nanopartikel wie Oxide und Nitride zu synthetisieren.

Die Kompromisse verstehen

Keine Methode ist perfekt, und die Hauptvorteile der IGC gehen mit erheblichen Kompromissen einher, die ihre Anwendungsfälle einschränken.

Niedrige Produktionsrate

Der größte Nachteil der Inertgaskondensation ist ihre sehr geringe Ausbeute. Die Produktionsraten liegen typischerweise in der Größenordnung von Milligramm bis wenigen Gramm pro Stunde. Dies macht den Prozess unpraktisch und kostspielig für jede Anwendung, die große Mengen an Nanomaterialien erfordert.

Komplexität und Kosten der Ausrüstung

IGC erfordert anspruchsvolle Hochvakuumausrüstung, einschließlich Vakuumkammern, Pumpen, Stromversorgungen und möglicherweise kryogenische Systeme. Diese Maschinen sind teuer in der Anschaffung, im Betrieb und in der Wartung, was sie außerhalb des Budgets vieler Labore platziert und für eine kostengünstige industrielle Produktion ungeeignet macht.

Potenzial für breitere Größenverteilungen

Obwohl die durchschnittliche Partikelgröße kontrollierbar ist, kann es schwierig sein, eine perfekt gleichmäßige, monodisperse Probe zu erhalten. Die zufällige Natur von Keimbildung und Koaleszenz in der Gasphase führt oft zu einer logarithmischen Normalverteilung der Größe, die breiter sein kann als das, was mit bestimmten hochkontrollierten chemischen Synthesetechniken erreicht werden kann.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung, IGC zu verwenden, vollständig vom primären Ziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf hochreinen Materialien für die Grundlagenforschung liegt: IGC ist eine ideale Wahl, da es chemische Variablen eliminiert und ein außergewöhnlich sauberes Produkt für zuverlässige Experimente liefert.

- Wenn Ihr Hauptaugenmerk auf der Schaffung neuartiger Nanolegierungen oder metastabiler Phasen liegt: Die der IGC-Prozess eigene schnelle Abkühlung ermöglicht die Bildung einzigartiger Nanostrukturen, die durch konventionelle Metallurgie nicht hergestellt werden können.

- Wenn Ihr Hauptaugenmerk auf der industriellen Massenproduktion für Produkte wie Verbundwerkstoffe oder Beschichtungen liegt: IGC ist aufgrund seiner geringen Ausbeute und hohen Kosten ungeeignet; chemische Methoden wie Sol-Gel, Präzipitation oder Flammsprühpyrolyse sind weitaus skalierbarer.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung von Materialien für empfindliche katalytische oder elektronische Anwendungen liegt: Die hohe Reinheit und abstimmbare Größe, die IGC bietet, machen es zu einem starken Kandidaten, wo die Materialqualität die Leistung direkt beeinflusst.

Durch das Verständnis dieser Grundprinzipien können Sie die Präzision der Inertgaskondensation nutzen, um fortschrittliche Materialien zu schaffen, bei denen Qualität und Reinheit an erster Stelle stehen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Unübertroffene Reinheit | Rein physikalischer Prozess vermeidet chemische Verunreinigungen. |

| Präzise Größenkontrolle | Abstimmbare Partikelgröße (1-100 nm) über Gasdruck & Verdampfungsrate. |

| Geringe Agglomeration | Erzeugt lose gebundene, leicht dispergierbare Nanopulver. |

| Materialvielseitigkeit | Geeignet für Metalle, Legierungen und Keramiken (mit reaktivem Gas). |

Müssen Sie hochreine Nanopartikel für Ihre Forschung synthetisieren?

KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborausrüstung, einschließlich Komponenten für Inertgaskondensationssysteme, um Ihnen zu helfen, präzise Materialkontrolle und hochreine Ergebnisse zu erzielen. Unsere Expertise unterstützt Forscher bei der Entwicklung neuartiger Nanomaterialien für katalytische, elektronische und andere empfindliche Anwendungen, bei denen Qualität von größter Bedeutung ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Anforderungen an die Nanopartikelsynthese unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Prübsiebe und Siebmaschinen

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Wie wird etwas diamantbeschichtet? Ein Leitfaden zu CVD-Wachstums- vs. Beschichtungsmethoden

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen