Im Kern wird die physikalische Gasphasenabscheidung (PVD) für ihre Fähigkeit geschätzt, außergewöhnlich reine, dichte und leistungsstarke Dünnschichten und Beschichtungen herzustellen. Da der Prozess in einem Hochvakuum abläuft, wird das Beschichtungsmaterial mit minimaler Kontamination physisch von einer Quelle zu einem Ziel übertragen, was zu starken, haltbaren Schichten mit präziser Kontrolle über ihre Eigenschaften führt.

Der Hauptvorteil von PVD ist nicht nur die Qualität der Beschichtung, sondern die Methode ihrer Herstellung. Durch die Verwendung eines physikalischen Prozesses (wie Sputtern oder Verdampfen) anstelle eines chemischen Prozesses zeichnet sich PVD durch die Erzeugung extrem reiner, hochdichter Beschichtungen auf Sichtlinienoberflächen aus, was ein grundlegender Unterschied zu seiner gängigen Alternative, der chemischen Gasphasenabscheidung (CVD), ist.

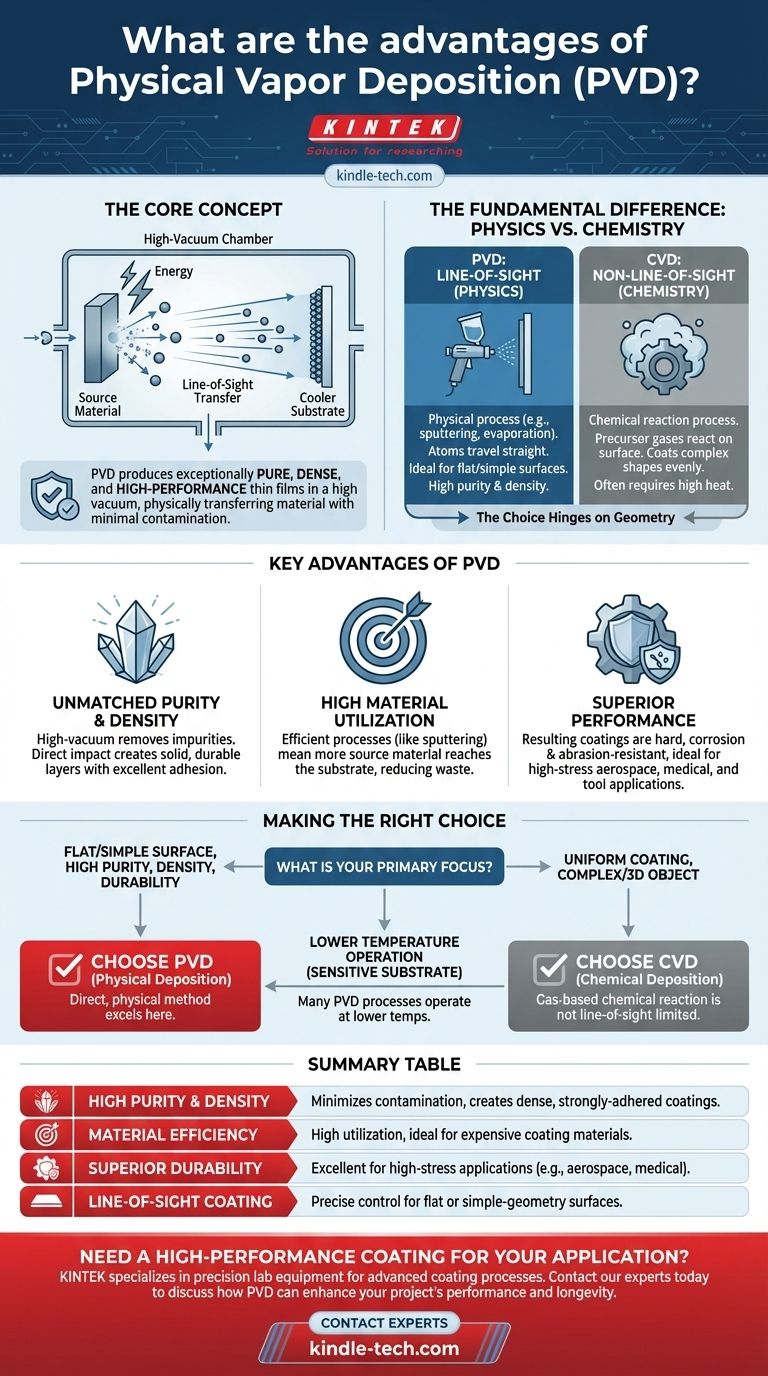

Der grundlegende Unterschied: Physik vs. Chemie

Um die Vorteile von PVD zu verstehen, muss man zunächst begreifen, wie es sich von CVD unterscheidet. Die Wahl zwischen ihnen hängt von diesem Kernunterschied ab.

Wie PVD funktioniert: Ein Sichtlinienprozess

PVD verwendet mechanische oder thermodynamische Mittel, um eine Beschichtung zu erzeugen. In einer Hochvakuumkammer wird ein festes Ausgangsmaterial mit Energie bombardiert, wodurch Atome oder Moleküle von seiner Oberfläche entweichen.

Diese Partikel bewegen sich in einer geraden Linie durch das Vakuum und lagern sich auf dem kühleren Substrat ab, wodurch Schicht für Schicht eine dünne Schicht aufgebaut wird. Dies ist ein Sichtlinienprozess, ähnlich dem Sprühlackieren.

Wie CVD funktioniert: Ein chemischer Reaktionsprozess

Die chemische Gasphasenabscheidung beruht auf Chemie, nicht auf Physik. Vorläufergase werden in eine Kammer geleitet, wo sie auf der Oberfläche des Substrats reagieren.

Diese chemische Reaktion bildet das gewünschte feste Material direkt auf dem Bauteil. Da die Gase um ein Objekt herumfließen können, ist CVD ein Nicht-Sichtlinienprozess, der komplexe Formen gleichmäßig beschichten kann.

Hauptvorteile der physikalischen Gasphasenabscheidung (PVD)

Die physikalische, Sichtlinien-Natur von PVD verleiht ihm eine einzigartige Reihe von Vorteilen für spezifische Anwendungen.

Unübertroffene Reinheit und Dichte

Die Hochvakuumumgebung ist entscheidend. Sie entfernt unerwünschte Gasmoleküle, die sonst als Verunreinigungen in die Schicht eingebaut werden könnten.

Dies führt zu Beschichtungen von extrem hoher Reinheit. Der direkte Aufprall energiereicher Partikel führt auch dazu, dass sehr dichte, feste Schichten mit ausgezeichneter Haftung und Haltbarkeit entstehen.

Hohe Materialausnutzung

PVD-Prozesse, wie das Sputtern, können sehr effizient sein. Sie bieten eine hohe Materialausnutzungsrate, was bedeutet, dass mehr des Ausgangsmaterials auf dem Substrat landet und weniger verschwendet wird. Dies ist ein wichtiger Faktor für teure oder spezialisierte Beschichtungsmaterialien.

Überragende Leistung in anspruchsvollen Umgebungen

Die resultierenden dichten und reinen Beschichtungen sind oft sehr hart, korrosionsbeständig und abriebfest. Dies macht PVD zu einer idealen Wahl für hochbeanspruchte Anwendungen wie Luft- und Raumfahrtkomponenten, medizinische Implantate und Schneidwerkzeuge.

Die Kompromisse verstehen: PVD vs. CVD

Kein Prozess ist perfekt. Die Vorteile von PVD gehen mit inhärenten Einschränkungen einher, die CVD in anderen Szenarien zur besseren Wahl machen.

Die Sichtlinienbeschränkung

Die größte Stärke von PVD ist auch seine größte Schwäche. Da sich Partikel in einer geraden Linie bewegen, ist es sehr schwierig, das Innere von Rohren, komplexe Geometrien oder die Rückseite eines Objekts gleichmäßig zu beschichten. CVD zeichnet sich hier aus.

Prozesskomplexität und Kosten

Das Erreichen und Aufrechterhalten des für PVD erforderlichen Hochvakuums ist teuer und zeitaufwendig. Die Ausrüstung ist komplex, was zu höheren Anfangsinvestitionen und Betriebskosten im Vergleich zu einigen CVD-Systemen führen kann.

Vielseitigkeit in der Chemie

Während PVD eine Vielzahl von Metallen, Legierungen und Keramiken abscheiden kann, verleiht die Abhängigkeit von CVD von chemischen Reaktionen eine andere Art von Vielseitigkeit. Es eignet sich oft besser für die Herstellung spezifischer Verbundschichten oder für die Beschichtung einer breiteren Palette von Substratmaterialien, einschließlich Glas und Keramik.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine flache oder einfache Oberfläche mit einer hochreinen, dichten und haltbaren Schicht zu beschichten: PVD ist aufgrund seiner direkten, physikalischen Abscheidungsmethode oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein komplexes, dreidimensionales Objekt gleichmäßig zu beschichten: CVD ist die bessere Option, da seine gasbasierte chemische Reaktion nicht durch die Sichtlinie begrenzt ist.

- Wenn Ihr Hauptaugenmerk darauf liegt, bei niedrigeren Temperaturen zu arbeiten, um ein empfindliches Substrat zu schützen: Viele PVD-Prozesse arbeiten bei niedrigeren Temperaturen als CVD, das oft Wärme benötigt, um seine chemischen Reaktionen anzutreiben.

Letztendlich bestimmen die Geometrie Ihrer Anwendung und die erforderlichen Materialeigenschaften, ob ein physikalischer oder chemischer Abscheidungsprozess die richtige Lösung ist.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Reinheit & Dichte | Hochvakuumprozess minimiert Kontaminationen, wodurch dichte, stark haftende Beschichtungen entstehen. |

| Materialeffizienz | Hohe Materialausnutzungsrate, ideal für teure Beschichtungsmaterialien. |

| Überragende Haltbarkeit | Hervorragend geeignet für hochbeanspruchte Anwendungen (z. B. Luft- und Raumfahrt, medizinische Implantate, Schneidwerkzeuge). |

| Sichtlinienbeschichtung | Präzise Kontrolle für die effektive Beschichtung von flachen oder einfach geformten Oberflächen. |

Benötigen Sie eine Hochleistungsbeschichtung für Ihre Anwendung?

KINTEK ist spezialisiert auf Präzisionslaborgeräte und Verbrauchsmaterialien für fortschrittliche Beschichtungsprozesse. Egal, ob Sie medizinische Implantate, Luft- und Raumfahrtkomponenten oder Schneidwerkzeuge entwickeln, unser Fachwissen kann Ihnen helfen, die richtige PVD-Lösung zu wählen, um überragende Reinheit, Dichte und Haltbarkeit für Ihre Materialien zu erzielen.

Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie PVD die Leistung und Langlebigkeit Ihres Projekts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Welche Arten von Dünnschichten gibt es? Ein Leitfaden zu Funktion, Material und Abscheidungsmethoden

- Was sind die Prozessfähigkeiten von ICPCVD-Systemen? Erreichen Sie schädigungsarme Abscheidung von Filmen bei extrem niedrigen Temperaturen

- Warum benötigt ein PECVD-Vakuumsystem sowohl eine Drehschieber- als auch eine Turbopumpe? Gewährleistung von Hochreinen Beschichtungen

- Wie verbessern PECVD-Systeme DLC-Beschichtungen auf Implantaten? Überlegene Haltbarkeit und Biokompatibilität erklärt

- Warum ist ein Anpassnetzwerk in RF-PECVD für Siloxanfilme unverzichtbar? Gewährleistung eines stabilen Plasmas und einer gleichmäßigen Abscheidung