Aus technischer Sicht sind die Hauptvorteile der Widerstandsheizung ihre außergewöhnliche Energieeffizienz, die präzise Temperaturregelung und die Fähigkeit, sehr hohe Temperaturen zu erreichen. Da die Wärme direkt im Widerstandsmaterial durch einen elektrischen Strom erzeugt wird, werden fast 100 % der elektrischen Energie in thermische Energie umgewandelt, was ein Leistungs- und Gleichmäßigkeitsniveau ermöglicht, das andere Methoden nur schwer erreichen können.

Der Kernwert der Widerstandsheizung liegt in ihrer direkten und nahezu perfekten Umwandlung von Elektrizität in Wärme. Dies ermöglicht eine beispiellose Prozesskontrolle, aber diese Leistung ist direkt an den Stromverbrauch gebunden, was erhebliche Betriebskosten verursachen kann.

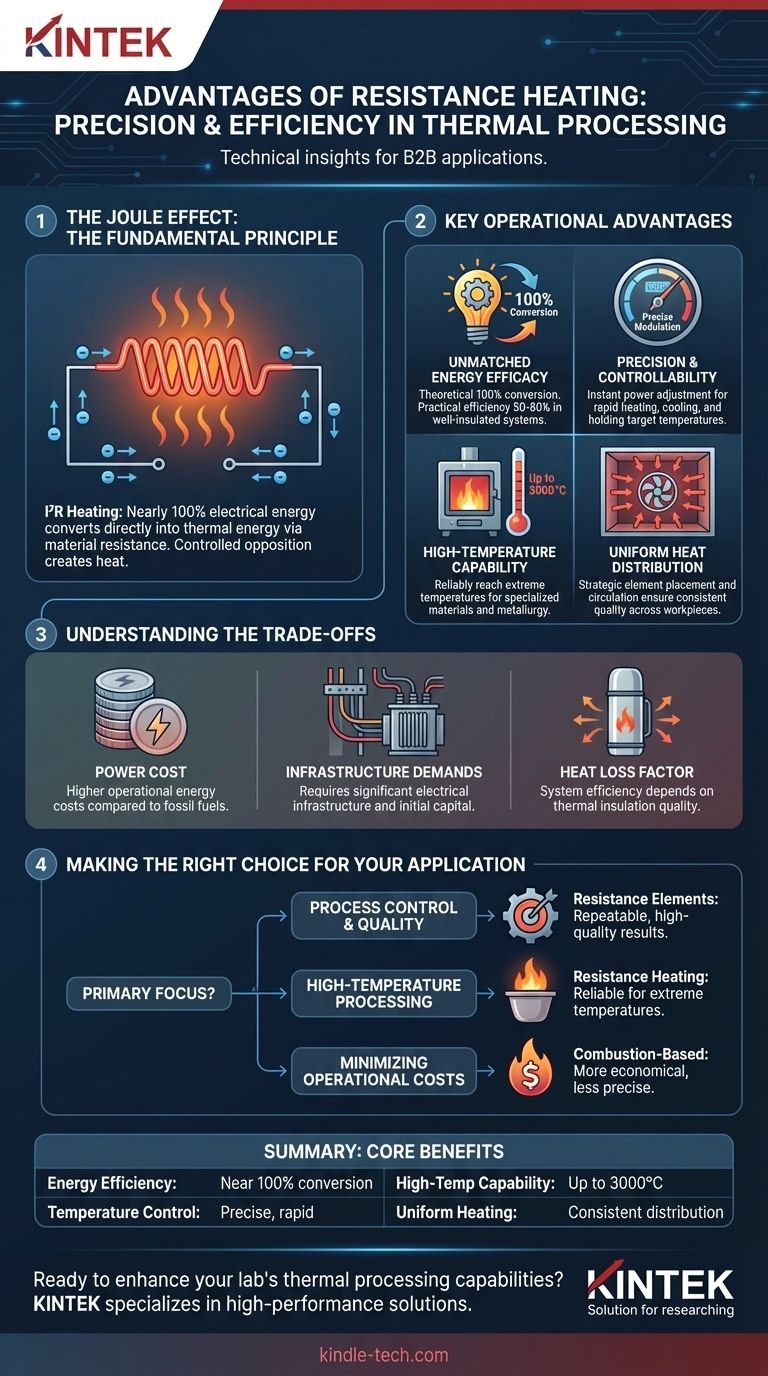

Das Grundprinzip: Der Joule-Effekt

Wie es funktioniert: Kontrollierter Widerstand

Die Widerstandsheizung arbeitet nach einem einfachen und zuverlässigen Prinzip, das als Joule-Effekt oder I²R-Heizung bekannt ist. Wenn ein elektrischer Strom (I) durch ein Material mit elektrischem Widerstand (R) fließt, behindert das Material den Elektronenfluss.

Diese „Reibung“ auf atomarer Ebene führt dazu, dass die Elektronen ihre Energie auf die Atome des Materials übertragen, die daraufhin schneller schwingen. Diese erhöhte atomare Schwingung äußert sich als Wärme.

Das Material bestimmt die Leistung

Die Effektivität und der Temperaturbereich einer Widerstandsheizung werden durch das Heizelementmaterial bestimmt. Dies sind typischerweise spezielle Metalle oder Keramiken, die so konzipiert sind, dass sie einen hohen Widerstand aufweisen und extremen Temperaturen standhalten, ohne sich zu zersetzen.

Wesentliche betriebliche Vorteile

Unübertroffene Energieeffizienz

Der größte Vorteil der Widerstandsheizung ist ihre Effizienz. Theoretisch werden 100 % des zugeführten Stroms in Wärme umgewandelt.

Im Gegensatz zur Verbrennung, bei der ein erheblicher Teil der Energie durch Abgase verloren geht, erzeugt die elektrische Widerstandsheizung Wärme direkt dort, wo sie benötigt wird. Dies führt zu sehr hohen praktischen thermischen Wirkungsgraden, oft zwischen 50 % und 80 % in gut konzipierten Öfen.

Präzision und Steuerbarkeit

Der elektrische Strom kann extrem präzise moduliert werden. Dies verleiht Widerstandsheizsystemen eine überlegene Temperaturregelung.

Die Leistung kann sofort angepasst werden, was ein schnelles Aufheizen und Abkühlen sowie die Fähigkeit ermöglicht, eine Zieltemperatur mit sehr geringer Abweichung zu halten. Dies ist entscheidend für Prozesse, die ein spezifisches thermisches Profil erfordern.

Hochtemperaturanwendungen

Spezialisierte Widerstandsheizelemente können bei unglaublich hohen Temperaturen betrieben werden. Bestimmte Ofendesigns können zuverlässig Temperaturen von bis zu 3000°C erreichen.

Dies macht sie zu einer unverzichtbaren Technologie für anspruchsvolle Anwendungen in der Metallurgie, den Materialwissenschaften und der fortschrittlichen Fertigung, die mit herkömmlichen Verbrennungsmethoden nicht erreichbar sind.

Gleichmäßige Wärmeverteilung

Durch die strategische Platzierung von Heizelementen an den Wänden einer Kammer oder um das Werkstück herum ist es möglich, eine sehr gleichmäßige Erwärmung zu erzielen.

Für eine noch größere Gleichmäßigkeit kann die Ofenatmosphäre mit Ventilatoren zirkuliert werden, um sicherzustellen, dass alle Teile des Werkstücks die gleiche Temperatur erreichen. Dies ist entscheidend für eine gleichbleibende Qualität bei Wärmebehandlungs- und Aushärtungsprozessen.

Die Kompromisse verstehen

Die Kosten für Strom

Obwohl die Umwandlung von Elektrizität in Wärme sehr effizient ist, ist Elektrizität oft eine teurere Energiequelle als Erdgas oder andere fossile Brennstoffe.

Der Hauptnachteil der Widerstandsheizung sind die hohen Stromkosten, die insbesondere bei großtechnischen Industrieanwendungen zu erheblichen Betriebskosten führen können.

Infrastrukturanforderungen

Die Implementierung eines Hochleistungs-Widerstandsheizsystems ist keine einfache Plug-and-Play-Lösung. Es erfordert oft eine erhebliche elektrische Infrastruktur, einschließlich Kabel mit hoher Belastbarkeit, spezieller Stromkreise und Transformatoren, was die anfänglichen Investitionskosten erhöhen kann.

Wärmeverlust ist immer noch ein Faktor

Obwohl die Energieumwandlung zu 100 % effizient ist, ist das Gesamtsystem es nicht. Wärme geht immer durch die Ofenwände an die Umgebung verloren.

Der praktische Wirkungsgrad von 50–80 % hängt stark von der Qualität der Wärmedämmung des Systems ab. Eine schlechte Isolierung kann die Vorteile der effizienten Wärmeerzeugung zunichtemachen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte davon abhängen, das Bedürfnis nach Kontrolle und Qualität gegen die betrieblichen Energiekosten abzuwägen. Die ideale Wahl hängt vollständig von Ihren Prozessanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Prozesskontrolle und Qualität liegt: Die präzise Temperaturregelung und die gleichmäßige Wärmeverteilung von Widerstandselementen sind Ihre beste Wahl für wiederholbare, qualitativ hochwertige Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturprozessen liegt: Die Widerstandsheizung ist eine der wenigen Technologien, die zuverlässig und sauber die extremen Temperaturen erreichen kann, die für Spezialmaterialien erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten liegt: Der hohe Stromverbrauch kann verbrennungsbasierte Systeme zu einer wirtschaftlicheren Alternative machen, vorausgesetzt, Sie können eine weniger präzise Temperaturregelung tolerieren.

Letztendlich ermöglicht Ihnen das Verständnis dieser Grundprinzipien und Kompromisse die Auswahl der optimalen Heiztechnologie für Ihre spezifischen technischen Ziele.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Energieeffizienz | Nahezu 100%ige Umwandlung von Elektrizität in Wärme |

| Temperaturkontrolle | Präzises, schnelles Aufheizen und Abkühlen |

| Hochtemperaturanwendungen | Kann bis zu 3000°C erreichen |

| Gleichmäßige Erwärmung | Konsistente Wärmeverteilung für Qualitätsergebnisse |

Bereit, die thermischen Verarbeitungsmöglichkeiten Ihres Labors zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich fortschrittlicher Widerstandsheizöfen. Unsere Lösungen liefern die präzise Temperaturkontrolle, Gleichmäßigkeit und Hochleistungsfähigkeit, die Ihre Forschung oder Produktion erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die richtige Heizlösung für Ihre spezifischen Laboranforderungen bereitstellen können.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Muffelofen für Labor

Andere fragen auch

- Welche Faktoren beeinflussen das allgemeine Design eines Rohrofens? Passen Sie Ihren Prozess an das perfekte System an

- Warum ist eine Aluminiumoxid-Keramikrohrhalterung für Experimente bei 1100°C notwendig? Gewährleistung von Datenintegrität und chemischer Inertheit

- Wie simuliert eine Aluminiumoxid-Rohröfen mit kontrollierter Atmosphäre Bedingungen in CSP-Umgebungen? Meistergenauigkeit.

- Was sind die Vorteile der Verwendung eines Aluminiumoxid-Liners in einem Rohrofen für Korrosionssimulationen bei der Biomasseverbrennung?

- Welches Rohr wird für den Rohrofen verwendet? Wählen Sie das richtige Material für Temperatur & Atmosphäre