Die Hauptvorteile eines Drehrohrofens sind seine Fähigkeit, eine außergewöhnliche Produktgleichmäßigkeit, eine hohe thermische Effizienz und kontinuierliche Verarbeitungsmöglichkeiten zu erzielen. Durch das ständige Wälzen des Materials wird sichergestellt, dass jedes Partikel den gleichen Temperatur- und atmosphärischen Bedingungen ausgesetzt ist, was im Vergleich zur statischen Chargenverarbeitung von Grund auf effizienter ist.

Bei der industriellen Materialverarbeitung ist Inkonsistenz ein kritischer Fehlerpunkt. Ein Drehrohrofen begegnet dem direkt, indem er kontinuierliches Mischen mit präziser Umweltkontrolle kombiniert, was ihn zu einer überlegenen Wahl für die Erzielung gleichmäßiger, hochwertiger Ergebnisse im großen Maßstab macht.

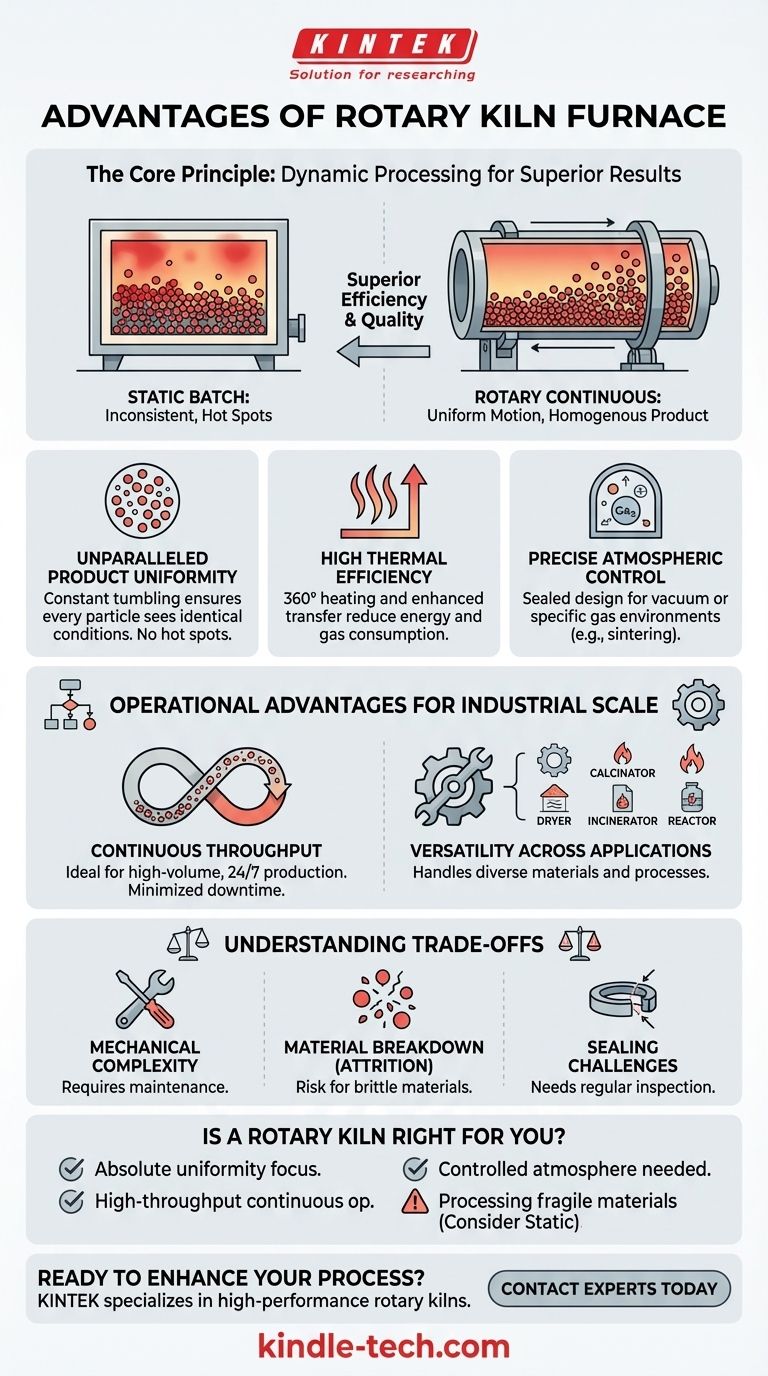

Das Kernprinzip: Dynamische Verarbeitung für überlegene Ergebnisse

Das bestimmende Merkmal eines Drehrohrofens ist seine langsame, konstante Rotation. Diese einfache mechanische Aktion ist die Quelle seiner bedeutendsten Vorteile gegenüber statischen Öfen oder Kasteneinheiten.

Konstante Bewegung schafft unübertroffene Gleichmäßigkeit

In einem statischen Ofen heizt sich Material an den Rändern eines Behälters schneller auf als Material in der Mitte, was zu Inkonsistenzen führt. Ein Drehrohrofen löst dieses Problem, indem er den Inhalt kontinuierlich wälzt.

Diese Bewegung stellt sicher, dass jedes Partikel gleichmäßig der Wärmequelle und der kontrollierten Atmosphäre im Ofen ausgesetzt wird. Das Ergebnis ist ein hochgradig homogenes Endprodukt, frei von den Hot Spots und unzureichend behandelten Bereichen, die bei Chargensystemen üblich sind.

Verbesserter Wärme- und Gastransfer

Die Wälzbewegung setzt ständig die gesamte Oberfläche des zu verarbeitenden Materials frei. Dies verbessert die Effizienz sowohl der Wärmeübertragung als auch der Gasdiffusion dramatisch.

Da die Wärme und die Prozessgase so effektiv mit dem Material interagieren können, benötigt das System weniger Energie und weniger Gasverbrauch, um das gewünschte Ergebnis zu erzielen, was die allgemeine Betriebseffizienz steigert.

Präzise Atmosphärenkontrolle

Drehrohröfen sind als geschlossene Systeme konzipiert, was eine akribische Kontrolle der inneren Umgebung ermöglicht.

Die Ofenkammer kann evakuiert werden, um ein Vakuum zu erzeugen, oder mit einem bestimmten Gas gefüllt werden, wie z. B. einer reduzierenden oder inerten Atmosphäre. Dies ist entscheidend für Hochtemperaturprozesse wie das Sintern, bei denen die Vermeidung von Oxidation oder die Einleitung einer spezifischen chemischen Reaktion unerlässlich ist.

Betriebliche Vorteile für den industriellen Maßstab

Über die Qualität des Endprodukts hinaus bietet das Design eines Drehrohrofens wichtige Vorteile für große Industrieanlagen.

Kontinuierlicher, unterbrechungsfreier Durchsatz

Im Gegensatz zu einem Chargenofen, der nacheinander geladen, erhitzt, abgekühlt und entladen werden muss, kann ein Drehrohrofen kontinuierlich arbeiten.

Material wird in das erhöhte Ende des geneigten Zylinders eingeführt und bewegt sich beim Drehen langsam zum Austragsende. Dieses Design ist ideal für die Großserienproduktion, reduziert Ausfallzeiten und minimiert die manuelle Materialhandhabung.

Hohe thermische Effizienz

Moderne Drehrohröfen sind auf Energieeffizienz ausgelegt. Merkmale wie die 360°-Heizerplatzierung stellen sicher, dass die Wärme gleichmäßig und effektiv in die Materialladung übertragen wird.

Der Ofen selbst fungiert auch als Wärmetauscher, indem er das heiße Material und die Gase nutzt, um das einströmende Material vorzuwärmen, wodurch der Energieverbrauch weiter optimiert wird.

Vielseitigkeit über Anwendungen hinweg

Der Drehrohrofen ist kein Spezialist für eine einzige Aufgabe. Seine Fähigkeit, zu heizen, zu mischen und die Atmosphäre zu kontrollieren, macht ihn für eine breite Palette von thermischen Prozessen geeignet.

Er kann als Trockner, Kalzinierer, Verbrennungsanlage und chemischer Reaktor fungieren und verschiedene feste Materialien von feinen Pulvern bis hin zu größeren Granulaten in zahlreichen Branchen verarbeiten.

Die Abwägungen verstehen

Obwohl er leistungsstark ist, ist der Drehrohrofen keine universelle Lösung. Seine Vorteile bringen spezifische Überlegungen mit sich.

Mechanische Komplexität und Wartung

Das Antriebssystem, die Rotationsdichtungen und die tragenden Strukturen, die die Kernfunktion des Ofens ermöglichen, sind komplexer als bei einem statischen Ofen. Dies kann zu höheren Anfangsinvestitionen und einem intensiveren Zeitplan für die vorbeugende Wartung führen.

Potenzial für Materialzerfall

Die Wälzbewegung, die Gleichmäßigkeit erzeugt, kann für spröde oder brüchige Materialien nachteilig sein. Diese mechanische Beanspruchung, bekannt als Abrieb (Attrition), kann zum Zerfall von Partikeln führen, was bei bestimmten Produkten unerwünscht sein kann.

Abdichtungsprobleme

Die Aufrechterhaltung einer perfekten, luftdichten Abdichtung an einem großen, rotierenden Gerät, das bei extrem hohen Temperaturen betrieben wird, ist eine erhebliche technische Herausforderung. Obwohl moderne Dichtungen hochwirksam sind, sind sie kritische Verschleißteile, die regelmäßig überprüft und ausgetauscht werden müssen, um die atmosphärische Integrität zu gewährleisten.

Ist ein Drehrohrofen für Ihren Prozess geeignet?

Die Wahl der richtigen thermischen Verarbeitungsausrüstung hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf absoluter Produktgleichmäßigkeit liegt: Das kontinuierliche Mischen eines Drehrohrofens ist unübertroffen, um Inkonsistenzen zu beseitigen und sicherzustellen, dass jedes Partikel identisch verarbeitet wird.

- Wenn Ihr Hauptaugenmerk auf einem kontinuierlichen Hochdurchsatzbetrieb liegt: Seine Fähigkeit, Material ohne Unterbrechung zu verarbeiten, macht ihn zur klaren Wahl für die großtechnische 24/7-Industrieproduktion.

- Wenn Ihr Hauptaugenmerk auf der Durchführung von Reaktionen in kontrollierter Atmosphäre liegt: Das geschlossene Design ist ideal für Prozesse, die spezifische Gasumgebungen erfordern oder eine Kontamination durch Umgebungsluft vermeiden müssen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von zerbrechlichen oder spröden Materialien liegt: Sie müssen das Risiko des Abriebs sorgfältig abwägen und möglicherweise einen statischen Ofen in Betracht ziehen, um die Materialintegrität zu erhalten.

Letztendlich ist der Drehrohrofen ein leistungsstarkes und effizientes Werkzeug, das für die Herstellung eines hochkonsistenten Produkts im industriellen Maßstab entwickelt wurde.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Produktgleichmäßigkeit | Kontinuierliches Wälzen stellt sicher, dass jedes Partikel einheitlich verarbeitet wird. |

| Thermische Effizienz | 360°-Beheizung und effiziente Wärmeübertragung reduzieren den Energieverbrauch. |

| Kontinuierliche Verarbeitung | Ermöglicht hochvolumigen 24/7-Betrieb ohne Chargenstillstand. |

| Atmosphärenkontrolle | Geschlossenes Design ermöglicht präzise Vakuum- oder Gasumgebungen. |

| Vielseitigkeit | Geeignet für Trocknen, Kalzinieren, Sintern und chemische Reaktionen. |

Sind Sie bereit, Ihre Materialverarbeitung mit überlegener Gleichmäßigkeit und Effizienz zu verbessern?

KINTEK ist spezialisiert auf Hochleistungs-Drehrohrofen und andere fortschrittliche Laborgeräte, die entwickelt wurden, um die strengen Anforderungen der industriellen Produktion zu erfüllen. Unsere Lösungen liefern die präzise Temperaturkontrolle, konsistenten Ergebnisse und Betriebssicherheit, die Ihr Labor benötigt.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Drehrohrofen Ihren Prozess optimieren und Ihre Qualitäts- und Durchsatzziele erreichen kann.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehrohrofen zur Aktivkohleregeneration

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

Andere fragen auch

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Ausrüstung wird bei der Pyrolyse verwendet? Den richtigen Reaktor für Ihren Rohstoff und Ihre Produkte wählen

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt