Im Kern ist die Dünnschichtbeschichtung eine Technologie, die verwendet wird, um eine mikroskopische Materialschicht auf eine Oberfläche aufzubringen, wodurch deren Eigenschaften grundlegend verändert werden, ohne das darunterliegende Substrat zu verändern. Die Hauptvorteile sind die Fähigkeit, einem Volumenmaterial neue Funktionen – wie Verschleißfestigkeit, optische Filterung oder elektrische Leitfähigkeit – mit extremer Präzision und minimalem Ressourceneinsatz hinzuzufügen.

Dünnschichtbeschichtungen sind nicht nur Schutzschichten; sie sind eine strategische Methode zur Entwicklung von Oberflächeneigenschaften. Sie ermöglichen Leistung und Funktionalität, die das Basismaterial allein nicht erreichen kann, oft mit erheblichen Effizienz- und Haltbarkeitsgewinnen.

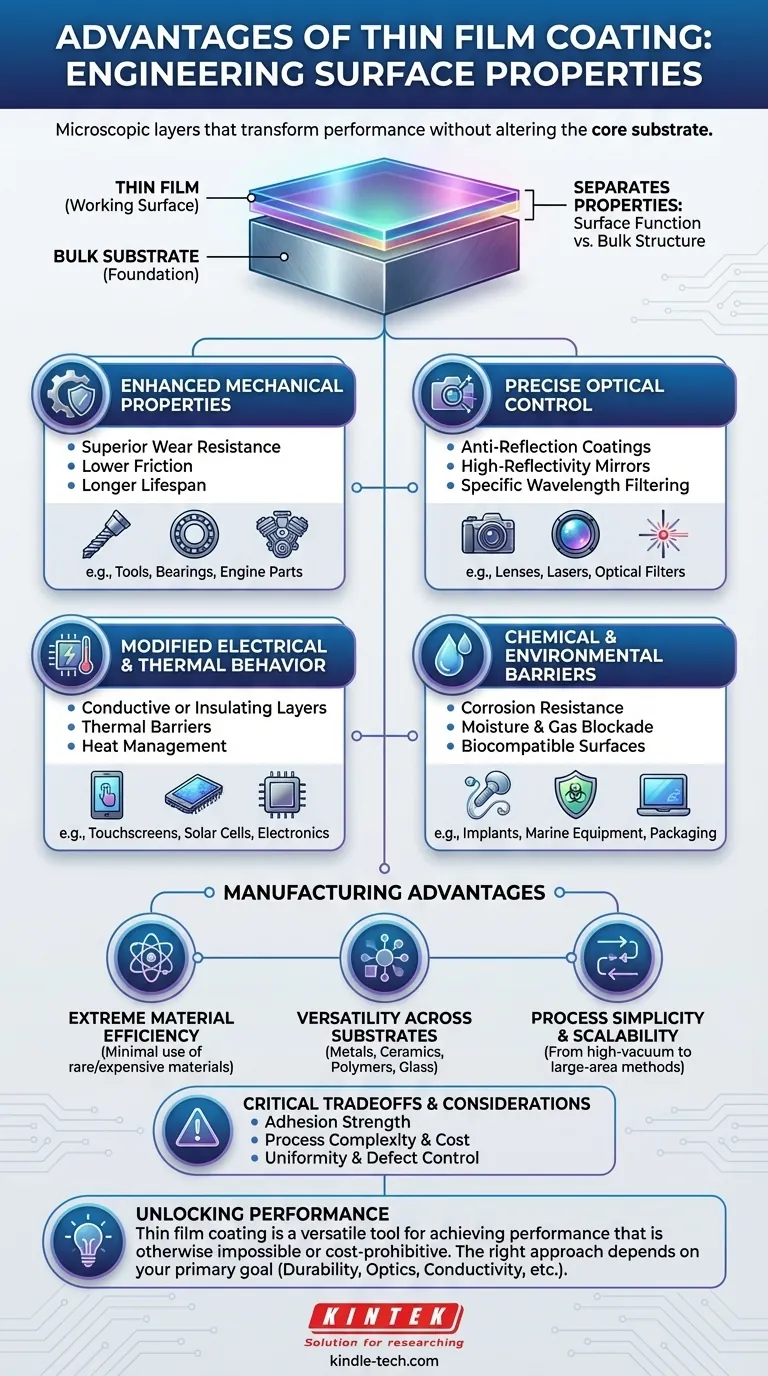

Wie Dünnschichten eine Oberfläche transformieren

Um die Vorteile zu verstehen, ist es entscheidend, zuerst das Prinzip zu verstehen. Eine Dünnschicht fungiert als die neue „Arbeitsoberfläche“ eines Objekts, während das Volumenmaterial die strukturelle Grundlage bildet.

Definition von „Dünnschicht“

Eine Dünnschicht ist eine Materialschicht, deren Dicke von Bruchteilen eines Nanometers bis zu mehreren Mikrometern reicht. In diesem Maßstab können die Eigenschaften der Schicht dramatisch von denen desselben Materials in Massenform abweichen.

Das Prinzip des Surface Engineering

Diese Technologie trennt die gewünschten Oberflächeneigenschaften (z. B. Härte, Reflektivität) von den erforderlichen Volumeneigenschaften (z. B. Festigkeit, Gewicht, Kosten). Sie können einen billigen, leichten Kunststoff für das Gehäuse eines Geräts verwenden, aber eine Dünnschicht auftragen, um der Linse eine kratzfeste, entspiegelte Oberfläche zu verleihen.

Wichtige Leistungsvorteile

Die wahre Stärke von Dünnschichten liegt in der breiten Palette funktionaler Eigenschaften, die sie einem Substrat verleihen können.

Verbesserte mechanische Eigenschaften

Durch das Abscheiden sehr harter Materialien wie Titannitrid (TiN) oder diamantähnlichem Kohlenstoff (DLC) kann die Oberfläche eines Bauteils drastisch verbessert werden. Dies führt zu einer überlegenen Verschleißfestigkeit, geringerer Reibung und einer längeren Lebensdauer für Werkzeuge, Lager und Motorteile.

Präzise Lichtsteuerung

Dünnschichten sind in der Optik unerlässlich. Durch das Stapeln mehrerer Schichten spezifischer Materialien und Dicken können Ingenieure hochspezialisierte Beschichtungen herstellen. Dazu gehören Antireflexionsbeschichtungen für Kameraobjektive, hochreflektierende Spiegel für Laser und Bandpassfilter, die nur bestimmte Wellenlängen des Lichts durchlassen.

Modifiziertes elektrisches und thermisches Verhalten

Dünnschichten können verwendet werden, um elektrische Funktionalität hinzuzufügen. Transparente leitfähige Oxide (wie ITO) werden in Touchscreens und Solarzellen verwendet. Umgekehrt sind isolierende Schichten wie Siliziumdioxid grundlegend für die Herstellung von Mikrochips. Sie können auch als thermische Barrieren fungieren und die Wärme in Hochleistungselektronik steuern.

Chemische und Umweltbarrieren

Eine dichte, nicht-poröse Dünnschicht kann ein Substrat von seiner Umgebung abschließen. Dies ist entscheidend, um Korrosion an Metallen zu verhindern, das Eindringen von Feuchtigkeit in der Elektronik zu blockieren und biokompatible Oberflächen für medizinische Implantate zu schaffen.

Verständnis der Fertigungsvorteile

Über die Leistung hinaus bieten die Methoden zur Herstellung von Dünnschichten eigene Vorteile.

Extreme Materialeffizienz

Da die Schichten unglaublich dünn sind, ist die benötigte Materialmenge winzig. Dies macht es wirtschaftlich machbar, teure oder seltene Materialien wie Gold oder Platin zu verwenden, um einen gewünschten Oberflächeneffekt zu erzielen, ohne das gesamte Objekt daraus zu fertigen.

Vielseitigkeit über Substrate und Maßstäbe hinweg

Dünnschichten können auf eine Vielzahl von Substraten aufgebracht werden, darunter Metalle, Keramiken, Polymere und Glas. Die Prozesse zu ihrer Herstellung können an unterschiedliche Bedürfnisse angepasst werden. Zum Beispiel eignen sich einige Methoden hervorragend zum Beschichten komplexer 3D-Formen, während andere für massive, flache Oberflächen wie Architekturglas konzipiert sind.

Prozessvereinfachung und niedrige Temperaturen

Während einige Methoden Hochvakuum und hohe Temperaturen erfordern, sind andere wie der Sol-Gel-Prozess für ihre relative Einfachheit bekannt. Diese Techniken ermöglichen eine ausgezeichnete Schichtgleichmäßigkeit über große Flächen und können oft bei niedrigen Temperaturen durchgeführt werden, wodurch sie sich für die Beschichtung wärmeempfindlicher Substrate wie Kunststoffe eignen.

Kritische Kompromisse und Überlegungen

Die Dünnschichttechnologie ist leistungsstark, aber nicht ohne Herausforderungen. Objektivität erfordert deren Anerkennung.

Die Herausforderung der Adhäsion

Eine Beschichtung ist nur so effektiv wie ihre Haftung am Substrat. Eine schlechte Haftung kann dazu führen, dass sich die Schicht ablöst, abblättert oder delaminiert, wodurch sie unbrauchbar wird. Eine starke, dauerhafte Bindung zu erreichen, ist ein kritischer und oft komplexer Aspekt des Beschichtungsprozesses.

Prozesskomplexität und Kosten

Hochleistungsschichten, die mit Verfahren wie der physikalischen Gasphasenabscheidung (PVD) oder der chemischen Gasphasenabscheidung (CVD) hergestellt werden, erfordern anspruchsvolle Hochvakuumanlagen. Die anfänglichen Investitionskosten und die betriebliche Komplexität dieser Systeme können erheblich sein.

Gleichmäßigkeit und Fehlerkontrolle

Mikroskopische Defekte wie Nadellöcher, Risse oder Dickenabweichungen können die gesamte Funktion der Schicht beeinträchtigen. Die Aufrechterhaltung einer strengen Prozesskontrolle zur Gewährleistung der Gleichmäßigkeit und Minimierung von Defekten ist unerlässlich, insbesondere bei hochpräzisen Anwendungen wie Optik und Halbleitern.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Dünnschichtansatzes hängt ganz von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Untersuchen Sie Hartbeschichtungen wie TiN oder DLC, die typischerweise mittels PVD aufgebracht werden, da sie die beste Verschleißfestigkeit für Werkzeuge und Komponenten bieten.

- Wenn Ihr Hauptaugenmerk auf optischer Präzision liegt: Konzentrieren Sie sich auf dielektrische oder metallische Schichtstapel, die mittels Verfahren wie Sputtern oder Verdampfen aufgebracht werden und eine Dickenkontrolle im Nanometerbereich ermöglichen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, großflächiger Abdeckung liegt: Erkunden Sie atmosphärische Drucktechniken wie die Sol-Gel-Methode oder Sprühpyrolyse, insbesondere wenn extreme Leistung nicht die oberste Priorität hat.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer leitfähigen, transparenten Schicht liegt: Ihre beste Option werden wahrscheinlich gesputterte transparente leitfähige Oxide (TCOs) wie Indiumzinnoxid (ITO) sein.

Letztendlich ist die Dünnschichtbeschichtung ein vielseitiges und leistungsstarkes Werkzeug, um Materialleistungen zu erschließen, die sonst unmöglich oder zu kostspielig wären.

Zusammenfassungstabelle:

| Vorteilskategorie | Wichtige Vorteile |

|---|---|

| Mechanische Eigenschaften | Verschleißfestigkeit, geringere Reibung, längere Lebensdauer |

| Optische Kontrolle | Antireflexion, hohe Reflektivität, präzise Filterung |

| Elektrisch & Thermisch | Leitfähige oder isolierende Schichten, Wärmemanagement |

| Chemisch & Umwelt | Korrosionsbeständigkeit, Feuchtigkeitsbarrieren, Biokompatibilität |

| Fertigungseffizienz | Materialeffizienz, Vielseitigkeit, Prozessvereinfachung |

Bereit, überlegene Oberflächeneigenschaften für Ihre Komponenten zu entwickeln?

KINTEK ist spezialisiert auf fortschrittliche Dünnschichtbeschichtungslösungen und Laborgeräte. Ob Sie die Verschleißfestigkeit verbessern, präzise optische Filterung erreichen oder Ihren Substraten elektrische Funktionalität verleihen möchten, unser Fachwissen kann Ihnen helfen, den richtigen Beschichtungsprozess und die richtigen Materialien für Ihre spezifische Anwendung auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Dünnschichttechnologien die Leistung, Haltbarkeit und Effizienz Ihres Produkts verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist der Zweck der Herstellung von Dünnschichten? Erschließen Sie neue Oberflächeneigenschaften für Ihre Materialien

- Was ist der Unterschied zwischen ALD und CVD? Präzision vs. Geschwindigkeit bei der Dünnschichtabscheidung

- Wie wird Plasma beim HF-Sputtern erzeugt? Die Rolle der Wechselstromfelder bei der Ionisierung von Gas

- Was ist die Hauptfunktion eines Hochvakuum-CVD-Ofens? Beherrschen Sie die Synthese von hochwertigem Graphen

- Was sind die verschiedenen Arten von chemischen Gasphasenabscheidungsverfahren (CVD)? Wählen Sie den richtigen Prozess für Ihr Labor

- Welche Rolle spielt ein Hochfrequenz-Induktionsnetzteil in einem CVD-System? Stromversorgung für ZrC-Wachstum bei 1600°C+

- Wie laufen die Oberflächenreaktion und der Abscheidungsschritt in einem CVD-Prozess ab? Beherrschen Sie die Mechanik des Dünnschichtwachstums

- Was ist der Unterschied zwischen chemischer und physikalischer Gasphasenabscheidung? Wählen Sie die richtige Dünnschicht-Beschichtungsmethode