Im Wesentlichen ist das Vakuumglühen ein hochkontrollierter thermischer Prozess, der durch die Eliminierung atmosphärischer Störungen erhebliche Vorteile bietet. Seine Hauptvorteile sind die Verhinderung von Oxidation und Kontamination, die aktive Entfernung von eingeschlossenen Gasen und Verunreinigungen aus dem Material sowie die Fähigkeit, überragende Endprodukteigenschaften und Oberflächengüten zu erzielen.

Der Kernwert des Vakuumglühens liegt nicht nur im Erhitzen eines Materials, sondern in der grundlegenden Veränderung seiner Umgebung. Durch das Entfernen reaktiver Gase werden unerwünschte Oberflächenreaktionen verhindert und das Material von innen aktiv gereinigt, wodurch ein Qualitätsniveau erreicht wird, das in einer Standardatmosphäre oft unmöglich ist.

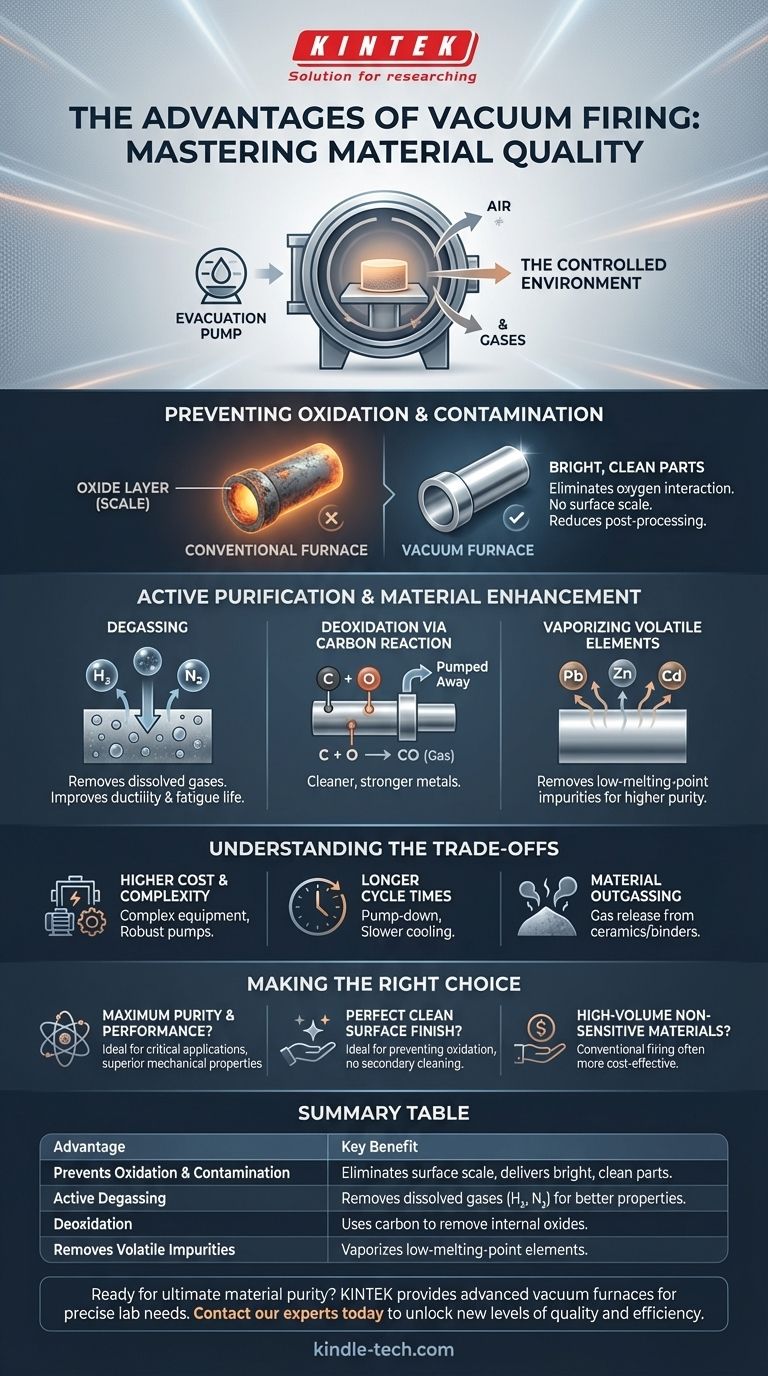

Der grundlegende Vorteil: Kontrolle der Umgebung

Der bedeutendste Vorteil des Vakuumglühens ergibt sich aus der Entfernung der Luft – und ihrer reaktiven Komponenten – aus der Heizkammer. Dies schafft eine inerte Umgebung, die unerwünschte chemische Reaktionen verhindert.

Verhinderung von Oxidation und Kontamination

In einem herkömmlichen Ofen reagiert der Sauerstoff in der Luft mit einer heißen Metalloberfläche und bildet eine Oxidschicht oder Zunder. Diese Verfärbung muss oft in einem zweiten Schritt entfernt werden.

Vakuumglühen eliminiert praktisch den gesamten Sauerstoff und verhindert so, dass diese Oxidation überhaupt auftritt. Dies führt zu hellen, sauberen Teilen direkt aus dem Ofen, wodurch der Aufwand für die Nachbearbeitung und die Kosten reduziert werden.

Schaffung eines ultrareinen Arbeitsbereichs

Neben Sauerstoff enthält die Atmosphäre Stickstoff, Wasserdampf und andere Spurenelemente, die ein Werkstück bei hohen Temperaturen kontaminieren können. Ein Vakuum entfernt diese potenziellen Schadstoffe und stellt sicher, dass das Material nur mit der beabsichtigten thermischen Energie interagiert.

Aktive Reinigung und Materialverbesserung

Ein Vakuum schafft nicht nur einen passiven Schutzschild; es zieht aktiv unerwünschte Elemente aus dem Material selbst heraus, ein Prozess, der die Integrität des Endprodukts erheblich verbessert.

Entgasung: Entfernung eingeschlossener Verunreinigungen

Viele Materialien enthalten gelöste Gase wie Wasserstoff und Stickstoff, die in ihrer molekularen Struktur eingeschlossen sind. Unter dem kombinierten Einfluss von hoher Hitze und niedrigem Druck werden diese Gase aus dem Material gezogen und von der Vakuumpumpe entfernt.

Die Entfernung dieser Gase verbessert die mechanischen Eigenschaften des Materials, wie Duktilität und Dauerfestigkeit, indem interne Hohlräume und Versprödungsquellen beseitigt werden.

Deoxidation durch Kohlenstoffreaktion

Für bestimmte Metalle und Legierungen ermöglicht ein Vakuum einen leistungsstarken Reinigungsprozess. In der Legierung vorhandener Kohlenstoff kann mit Metalloxiden reagieren und Kohlenmonoxid (CO)-Gas bilden.

Im Vakuum wird dieses CO-Gas kontinuierlich abgepumpt. Diese Aktion zieht effektiv Sauerstoff aus der Materialchemie heraus, was zu einem viel saubereren, deoxidierten Metall mit überragender Leistung führt.

Verdampfen flüchtiger Elemente

Die Niederdruckumgebung senkt auch den Siedepunkt vieler Elemente. Dies kann strategisch genutzt werden, um unerwünschte, niedrigschmelzende Verunreinigungen wie Blei, Zink oder Cadmium aus einer Legierung zu entfernen, da sie verdampfen und aus dem System gepumpt werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist das Vakuumglühen nicht die Lösung für jede Anwendung. Das Verständnis seiner Grenzen ist der Schlüssel zu einer fundierten Entscheidung.

Höhere Kosten und Komplexität

Vakuumöfen sind deutlich komplexer als ihre atmosphärischen Gegenstücke. Der Bedarf an robusten Vakuumpumpen, präzisen Dichtungen und ausgeklügelten Steuerungssystemen macht sie teurer in Anschaffung, Betrieb und Wartung.

Längere Zykluszeiten

Das Erreichen eines Hochvakuums ist nicht augenblicklich. Die "Abpumpzeit" vor Beginn des Heizzyklus, kombiniert mit oft langsameren, kontrollierteren Abkühlrampen, bedeutet, dass die Gesamtprozesszeiten typischerweise länger sind als in einem herkömmlichen Ofen.

Materialausgasung

Einige Materialien, insbesondere bestimmte Keramiken oder pulvermetallurgische Bindemittel, können während des Erhitzens große Gasmengen freisetzen. Diese Ausgasung kann das Vakuumsystem überfordern oder, in extremen Fällen, das Material selbst kann verdampfen und die Innenseite des Ofens beschichten.

Die richtige Wahl für Ihren Prozess treffen

Ihr spezifisches Ziel bestimmt, ob die Vorteile des Vakuumglühens dessen Kosten und Komplexität rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit und Leistung liegt: Vakuumglühen ist die definitive Wahl zur Entfernung gelöster Gase und innerer Oxide, um überragende mechanische Eigenschaften zu erzielen.

- Wenn Ihr Hauptaugenmerk auf einer perfekten, sauberen Oberfläche liegt: Vakuumverarbeitung ist ideal, da sie Oxidation verhindert und helle Teile liefert, die keine sekundäre Reinigung erfordern.

- Wenn Ihr Hauptaugenmerk auf der Großserienverarbeitung von unempfindlichen Materialien liegt: Konventionelles atmosphärisches Glühen ist oft die praktischere und kostengünstigere Lösung.

Letztendlich ist die Wahl des Vakuumglühens eine Investition in die absolute Kontrolle über die endgültige Qualität und Integrität Ihres Materials.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verhindert Oxidation & Kontamination | Eliminiert Oberflächenzunder, liefert helle, saubere Teile ohne Nachbearbeitung. |

| Aktive Entgasung | Entfernt gelöste Gase (H₂, N₂) zur Verbesserung der Duktilität und Dauerfestigkeit. |

| Deoxidation | Verwendet Kohlenstoff zur Entfernung innerer Oxide, was zu saubereren, stärkeren Metallen führt. |

| Entfernt flüchtige Verunreinigungen | Verdampft niedrigschmelzende Elemente wie Zink oder Blei für höhere Reinheit. |

Bereit, ultimative Materialreinheit und Leistung in Ihrem Labor zu erreichen?

Vakuumglühen ist die definitive Lösung für Anwendungen, die maximale Materialintegrität erfordern, von der Verhinderung von Oxidation bis zur aktiven Entfernung interner Verunreinigungen. Wenn Ihre Arbeit überragende Oberflächengüten und verbesserte mechanische Eigenschaften erfordert, ist die kontrollierte Umgebung eines Vakuumofens unerlässlich.

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Vakuumöfen, um die präzisen Anforderungen von Laboren zu erfüllen, die sich auf Materialwissenschaft und Hochreinheitsverarbeitung konzentrieren.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine Vakuumglühlösung auf Ihren spezifischen Prozess zugeschnitten werden kann und Ihnen hilft, neue Qualitäts- und Effizienzstufen zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was sind die Anforderungen an einen Wärmebehandlungsofen? Präzise metallurgische Kontrolle erreichen

- Was ist der Sinterprozess eines Ofens? Ein Leitfaden zur Verdichtung von Pulver im Festkörperzustand

- Warum ist ein Vakuum für das Sintern von Metall-Keramik-Verbundwerkstoffen unerlässlich? Erzielen Sie reine, hochdichte Ergebnisse

- Was ist das drucklose Sinterverfahren? Komplexe Formen ohne Hochdruckausrüstung erreichen

- Welcher Ofen entfernt die meiste Luft, um eine Entkohlung zu verhindern? Der definitive Leitfaden für Vakuumöfen

- Härtet das Einsatzhärten Stahl? Die entscheidende Rolle des Einsatzhärtens bei der Oberflächenhärtung

- Was passiert, wenn die Sintertemperatur zu hoch ist? Vermeiden Sie irreversible Schäden an Ihren Teilen

- Wie trägt ein industrieller Vakuumtrockenschrank zur Nachbearbeitung von Gradienten-Kathodenmaterialvorläufern bei?