Im Kern ist das Hartlöten ein äußerst vielseitiges Fügeverfahren, das in nahezu jeder erdenklichen Industrie eingesetzt wird, von der Luft- und Raumfahrt über die Automobilindustrie bis hin zur Elektronik und Sanitärtechnik. Seine Anwendungen reichen von der Massenproduktion von Millionen von Klimakomponenten für Automobile bis hin zur Herstellung hochspezialisierter Einzelbaugruppen wie Raketentriebwerksdüsen. Das Hartlöten ist die Methode der Wahl, um starke, präzise und absolut dichte Verbindungen herzustellen, insbesondere beim Verbinden ungleicher Metalle oder bei Baugruppen, bei denen die hohe Hitze des Schweißens Schäden verursachen würde.

Der wahre Wert des Hartlötens liegt nicht nur im Verbinden von Metallen, sondern darin, dies zu tun, ohne sie zu schmelzen. Dieser grundlegende Unterschied zum Schweißen ermöglicht es, starke, saubere Verbindungen zwischen einer Vielzahl von Materialien herzustellen – einschließlich Metallen mit Keramiken – was es für komplexe und hitzeempfindliche Konstruktionen unverzichtbar macht.

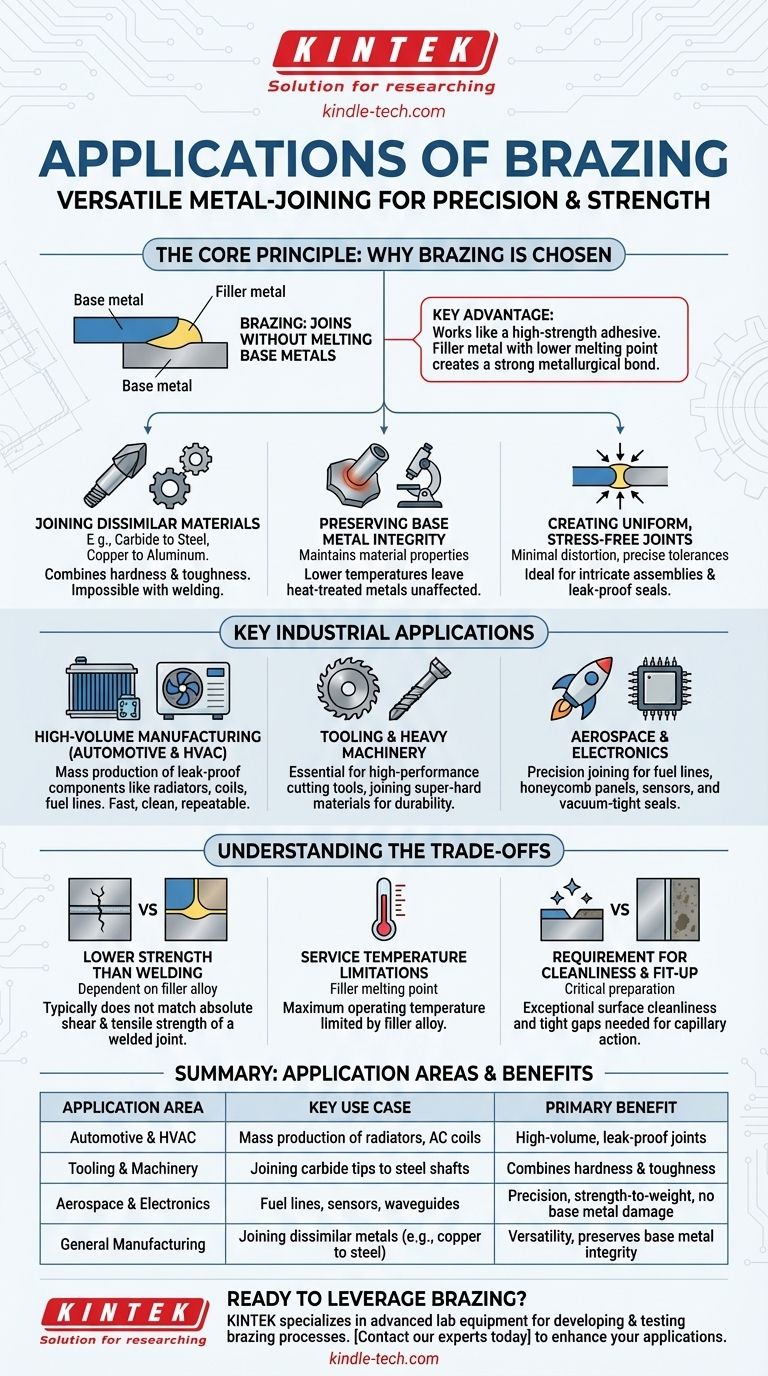

Das Kernprinzip: Warum Hartlöten gewählt wird

Im Gegensatz zum Schweißen, bei dem die Grundmetalle geschmolzen und miteinander verschmolzen werden, funktioniert das Hartlöten eher wie ein hochfester Klebstoff. Ein Füllmetall mit einem niedrigeren Schmelzpunkt wird erhitzt, durch Kapillarwirkung in eine eng anliegende Fuge gezogen und erstarrt dann, um eine starke metallurgische Verbindung zu bilden. Dieses Prinzip ist die Quelle seiner Hauptvorteile.

### Verbinden ungleicher Materialien

Da die Grundmetalle nicht geschmolzen werden, eignet sich das Hartlöten hervorragend zum Verbinden von Materialien, die nicht miteinander verschweißt werden können. Dies ist eine seiner stärksten Anwendungen.

Ein klassisches Beispiel ist das Hartlöten einer Hartmetallspitze auf einen Stahlschaft. Die extreme Härte des Hartmetalls wird mit der Zähigkeit und den geringeren Kosten des Stahls verbunden, wodurch ein überlegenes Schneidwerkzeug entsteht. Dies ist mit herkömmlichem Schweißen nicht möglich.

Weitere gängige Beispiele sind das Verbinden von Kupfer mit Stahl in Kühlsystemen oder Aluminium mit Kupfer in elektrischen Komponenten.

### Erhaltung der Grundmetallintegrität

Die niedrigeren Prozesstemperaturen beim Hartlöten (obwohl immer noch sehr heiß) lassen die Grundmetalle weitgehend unberührt.

Dies ist entscheidend für Metalle, die wärmebehandelt wurden, um eine bestimmte Härte oder Festigkeit zu erreichen. Schweißen würde diese Eigenschaften zerstören, aber das Hartlöten bewahrt sie und erhält die konstruktionsbedingten Merkmale der Komponenten.

### Erzeugen gleichmäßiger, spannungsfreier Verbindungen

Die sanften Erhitzungs- und Abkühlzyklen beim Hartlöten minimieren die thermische Verformung und die Eigenspannungen, die beim Schweißen häufig auftreten.

Dies führt zu dimensionsstabilen Teilen, die präzise Toleranzen einhalten, was für filigrane Baugruppen in der Elektronik und Luft- und Raumfahrt entscheidend ist. Die Kapillarwirkung gewährleistet außerdem eine vollständige, gleichmäßige Verbindungslinie und erzeugt eine saubere, absolut dichte Abdichtung, die ideal für Flüssigkeits- oder Gasanwendungen ist.

Wichtige industrielle Anwendungen

Diese Prinzipien führen direkt zu einer breiten Anwendung in verschiedenen Sektoren, wobei häufig automatisierte Prozesse für Konsistenz und Geschwindigkeit genutzt werden.

### Serienfertigung (Automobil & HLK)

Die Automobil- und HLK-Industrie (Heizung, Lüftung, Klima) ist stark auf das Hartlöten für Komponenten angewiesen, die absolut dicht und effizient produziert werden müssen.

Automatisches und induktives Hartlöten wird für die Massenproduktion von Teilen wie Fahrzeugkühlern, Kondensator- und Verdampferspulen für Klimaanlagen sowie Kraftstoffleitungen eingesetzt. Der Prozess ist schnell, sauber und hochgradig wiederholbar.

### Werkzeuge und Schwermaschinen

Das Hartlöten ist unerlässlich für die Herstellung von Hochleistungsschneidwerkzeugen, Bohrmeißeln und Sägeblättern.

Durch das Verbinden von superharten Materialien wie Hartmetall, Cermets oder Industriediamanten mit einem zähen Stahlkörper stellen Hersteller Werkzeuge her, die sowohl effektiv als auch wirtschaftlich sind.

### Luft- und Raumfahrt sowie Elektronik

In der Luft- und Raumfahrt wird das Hartlöten zum Verbinden von Kraftstoffleitungen, Hydrauliksystemen und sogar Wabenplatten eingesetzt, bei denen das Verhältnis von Festigkeit zu Gewicht von größter Bedeutung ist.

In der Elektronik sind seine Präzision und die geringe Wärmeeinbringung perfekt für die Erzeugung vakuumdichter Abschlüsse an Komponenten wie Vakuumröhren, Sensoren und Hohlleitern, ohne empfindliche interne Teile zu beschädigen.

Die Abwägungen verstehen

Kein Prozess ist für jede Situation perfekt. Ein vertrauenswürdiger Berater zu sein bedeutet, die Grenzen des Hartlötens anzuerkennen.

### Geringere Festigkeit als beim Schweißen

Obwohl eine korrekt konstruierte Hartlötverbindung sehr stark ist (oft stärker als das schwächere der beiden verbundenen Metalle), erreicht sie in der Regel nicht die absolute Scher- und Zugfestigkeit einer Schweißverbindung. Die Verbindung hängt von der Festigkeit der Lötlegierung ab.

### Einschränkungen der Betriebstemperatur

Die maximale Temperatur, bei der ein hartgelötetes Teil betrieben werden kann, wird durch den Schmelzpunkt der Lötlegierung begrenzt. Wenn die Betriebstemperatur diesem Punkt zu nahe kommt, wird das Lot weich und die Verbindung versagt.

### Erfordernis von Sauberkeit und Passung

Damit die Kapillarwirkung effektiv funktioniert, müssen die zu verbindenden Oberflächen außergewöhnlich sauber sein und einen gleichmäßigen, engen Spalt zwischen sich aufweisen. Dies fügt einen kritischen Vorbereitungsschritt hinzu und erfordert eine engere Fertigungskontrolle als einige Schweißverfahren.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob Hartlöten die richtige Wahl ist, bewerten Sie Ihr primäres Konstruktionsziel.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Materialien liegt (z. B. Hartmetall mit Stahl): Hartlöten ist oft die überlegene oder einzig praktikable Methode, mit der Sie die besten Eigenschaften jedes Materials kombinieren können.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer oder empfindlicher Teile liegt: Automatisierte Verfahren wie Ofen- oder Induktionshartlöten bieten unübertroffene Wiederholgenauigkeit und Präzision, ohne die Komponenten zu verziehen.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit für eine hochtemperaturige Struktur-Anwendung liegt: Sie sollten verschiedene Schweißverfahren als potenziell stärkere Alternative prüfen.

Indem Sie diese Grundprinzipien verstehen, können Sie selbstbewusst bestimmen, wo das Hartlöten einen deutlichen Vorteil bei Ihren eigenen Konstruktions- und Fertigungsherausforderungen bietet.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtiger Anwendungsfall | Hauptvorteil |

|---|---|---|

| Automobil & HLK | Massenproduktion von Kühlern, Klimaanlagen-Spulen | Großvolumige, absolut dichte Verbindungen |

| Werkzeuge & Maschinen | Verbinden von Hartmetallspitzen mit Stahlschäften | Kombiniert Härte & Zähigkeit |

| Luft- & Raumfahrt & Elektronik | Kraftstoffleitungen, Sensoren, Hohlleiter | Präzision, Verhältnis von Festigkeit zu Gewicht, keine Beschädigung des Grundmetalls |

| Allgemeine Fertigung | Verbinden ungleicher Metalle (z. B. Kupfer mit Stahl) | Vielseitigkeit, Erhaltung der Grundmetallintegrität |

Sind Sie bereit, das Hartlöten für Ihre Präzisionsfertigungsanforderungen zu nutzen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Entwicklung und Erprobung von Hartlötverfahren erforderlich sind. Egal, ob Sie ungleiche Materialien verbinden, komplexe Baugruppen erstellen oder für die Massenproduktion optimieren – unsere Lösungen tragen dazu bei, starke, zuverlässige und absolut dichte Verbindungen zu gewährleisten.

Lassen Sie KINTEK Ihr Partner für Präzision sein. Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere Ausrüstung Ihre Hartlöt-Anwendungen verbessern und Ihre Fertigungsergebnisse optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Was ist der Prozess des Vakuumlötens? Erzielung hochreiner, starker Metallverbindungen

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Warum sollte man Löten statt Schweißen? Erhalt der Materialintegrität und Verbindung ungleicher Metalle

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit