Im Kern ist das Hartlöten ein äußerst vielseitiger Metallfügeprozess, der in einer Vielzahl von Branchen eingesetzt wird. Es wird häufig verwendet, um starke, dichte Verbindungen in Automobilkomponenten, HLK-Systemen, elektromechanischen Gehäusen, Luft- und Raumfahrtausrüstung sowie medizinischen Geräten herzustellen.

Das Hartlöten wird nicht nur wegen der Produkte ausgewählt, die es erzeugt, sondern auch wegen der technischen Herausforderungen, die es löst. Sein wahrer Wert liegt in seiner Fähigkeit, komplexe Baugruppen, ungleiche Metalle und Teile mit dünnen Querschnitten zu verbinden, bei denen andere Methoden versagen würden.

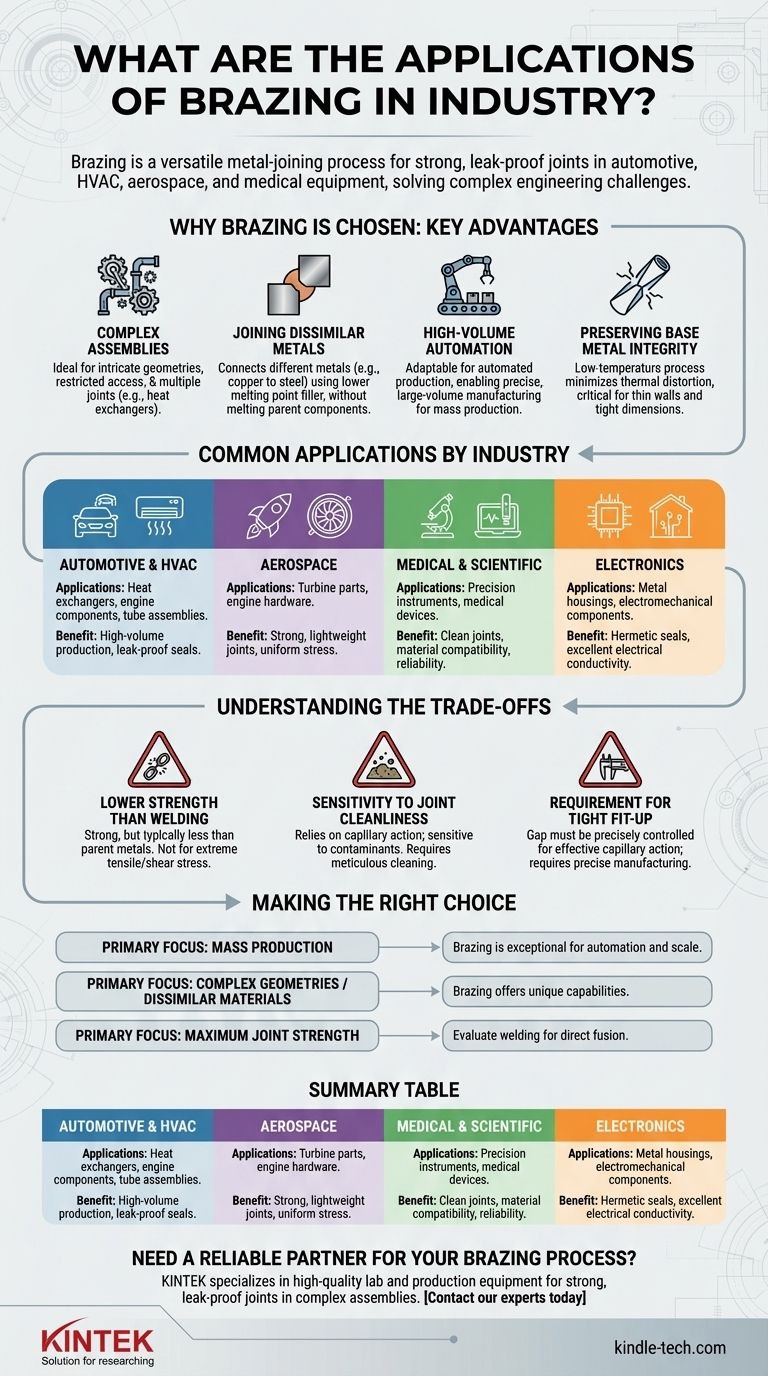

Warum Hartlöten gewählt wird: Hauptvorteile

Um seine breite Anwendung zu verstehen, müssen wir uns die spezifischen technischen Probleme ansehen, die das Hartlöten besser löst als andere Fügeverfahren.

Erstellung komplexer oder filigraner Baugruppen

Das Hartlöten eignet sich außergewöhnlich gut für Teile mit komplexen Geometrien. Es ermöglicht das Verbinden von Komponenten mit eingeschränktem Zugang oder die gleichzeitige Erstellung mehrerer Verbindungen an einer einzigen Baugruppe, wie es beim Ofenlöten üblich ist.

Dies macht es ideal für Elemente wie Wärmetauscher, die ein dichtes Netzwerk von Rohren und Lamellen aufweisen.

Verbinden ungleicher Metalle

Der Prozess verwendet ein Lotmetall mit einem niedrigeren Schmelzpunkt als die zu verbindenden Grundwerkstoffe. Diese grundlegende Eigenschaft ermöglicht das erfolgreiche Verbinden unterschiedlicher Metalle, wie Kupfer mit Stahl oder Aluminium mit Kupfer, ohne die Mutterkomponenten aufzuschmelzen.

Serienfertigung und automatisierte Produktion

Das Hartlöten ist hochgradig für die Automatisierung geeignet. Automatische Hartlötanlagen können so programmiert werden, dass sie schnell und mit präzisen Toleranzen große Mengen an Teilen produzieren, was den Prozess für die Massenproduktion kosteneffizient macht.

Dies ist ein Hauptgrund für seine Verbreitung in der Automobil- und HLK-Industrie.

Erhaltung der Integrität des Grundmetalls

Da das Hartlöten bei Temperaturen unterhalb des Schmelzpunkts der Grundwerkstoffe erfolgt, wird das Risiko thermischer Verformung minimiert. Dies ist entscheidend bei der Arbeit mit dünnwandigen Rohren, bearbeiteten Baugruppen oder Komponenten, die nach dem Fügen eine enge Maßkontrolle erfordern.

Häufige Anwendungen nach Industrie

Die einzigartigen Vorteile des Hartlötens führen zu seiner Anwendung in Sektoren, in denen Zuverlässigkeit, Präzision und Materialverträglichkeit von größter Bedeutung sind.

Automobilindustrie und HLK

Dies ist ein Sektor mit hohem Hartlötvolumen. Zu den Anwendungen gehören Motorkomponenten, Hydraulikarmaturen und Komponenten von Klimaanlagen wie Wärmetauscher und Rohrleitungsbaugruppen. Der Prozess bietet die notwendige Festigkeit und dichte Abdichtung für diese flüssigkeits- und gasführenden Systeme.

Luft- und Raumfahrt und Hochleistungstechnik

In der Luft- und Raumfahrt wird das Hartlöten für kritische Komponenten wie Teile von Industriegasturbinen und andere Motorkomponenten eingesetzt. Die Fähigkeit, starke, leichte Verbindungen mit gleichmäßiger Spannungsverteilung zu erzeugen, ist für Leistung und Sicherheit in diesen anspruchsvollen Umgebungen unerlässlich.

Medizinische und wissenschaftliche Geräte

Die Medizintechnik stützt sich beim Hartlöten auf die Herstellung von präzisen wissenschaftlichen Instrumenten und Geräten. Die sauberen, starken Verbindungen und die Kompatibilität mit verschiedenen Metallen sind entscheidend für Anwendungen, bei denen Zuverlässigkeit und Hygiene nicht verhandelbar sind.

Elektronik und elektromechanische Komponenten

Hartlöten wird zur Montage von Metallgehäusen und anderen elektromechanischen Komponenten verwendet. Es bietet eine ausgezeichnete elektrische Leitfähigkeit und hermetische Dichtungen, die empfindliche Elektronik vor der Umgebung schützen.

Die Kompromisse verstehen

Kein Prozess ist perfekt. Eine objektive Bewertung erfordert die Anerkennung der Grenzen des Hartlötens.

Geringere Festigkeit als Schweißen

Obwohl eine ordnungsgemäß gelötete Verbindung stark ist – oft stärker als das Lot selbst –, erreicht sie in der Regel nicht die volle Festigkeit der Grundwerkstoffe. Für Anwendungen unter extremer Zug- oder Scherspannung kann eine Schweißnaht mit voller Durchdringung die bessere Wahl sein.

Empfindlichkeit gegenüber der Sauberkeit der Verbindung

Das Hartlöten ist auf die Kapillarwirkung angewiesen, um das geschmolzene Lot in die Verbindung zu ziehen. Diese Wirkung ist extrem empfindlich gegenüber Verunreinigungen wie Ölen, Oxiden und Schmutz. Ein erfolgreicher Lötprozess erfordert eine sorgfältige Reinigung und Vorbereitung der Verbindungsflächen.

Erfordernis einer engen Passung

Damit die Kapillarwirkung effektiv funktioniert, muss der Spalt zwischen den beiden zu verbindenden Teilen präzise kontrolliert werden. Zu kleine oder zu große Spalte führen zu einer schwachen oder unvollständigen Verbindung, was eine präzisere Fertigung der Einzelkomponenten erfordert.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Fügeverfahrens hängt vollständig vom Hauptziel Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion zuverlässiger Komponenten liegt: Das Hartlöten ist aufgrund seiner Eignung für die Automatisierung und seiner Fähigkeit, konsistente, qualitativ hochwertige Verbindungen in großem Maßstab herzustellen, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden komplexer Geometrien oder ungleicher Materialien liegt: Das Hartlöten bietet einzigartige Fähigkeiten, die mit herkömmlichen Schweißverfahren oft nicht zu erreichen sind.

- Wenn Ihr Hauptaugenmerk darauf liegt, die absolut höchste Verbindungsfestigkeit bei einfachen Baugruppen zu erzielen: Sie sollten Schweißverfahren in Betracht ziehen, die die Grundwerkstoffe direkt miteinander verschmelzen.

Letztendlich ist das Hartlöten ein leistungsstarkes und vielseitiges Werkzeug, das dann gewählt wird, wenn Präzision, Materialverträglichkeit und Komplexität der Baugruppe die treibenden technischen Anforderungen sind.

Zusammenfassungstabelle:

| Industrie | Schlüsselanwendungen | Hauptvorteil |

|---|---|---|

| Automobil & HLK | Wärmetauscher, Motorkomponenten, Rohrleitungsbaugruppen | Massenproduktion, dichte Abdichtung |

| Luft- und Raumfahrt | Turbinenteile, Motorkomponenten | Starke, leichte Verbindungen, gleichmäßige Spannung |

| Medizin & Wissenschaft | Präzisionsinstrumente, medizinische Geräte | Saubere Verbindungen, Materialverträglichkeit, Zuverlässigkeit |

| Elektronik | Metallgehäuse, elektromechanische Komponenten | Hermetische Dichtungen, ausgezeichnete elektrische Leitfähigkeit |

Benötigen Sie einen zuverlässigen Partner für Ihren Lötprozess? Die richtige Ausrüstung ist entscheidend für die Herstellung starker, dichter Verbindungen in komplexen Baugruppen. KINTEK ist spezialisiert auf hochwertige Labor- und Produktionsausrüstungen, einschließlich Löt-Lösungen, um den präzisen Anforderungen von Branchen wie Luft- und Raumfahrt, Automobilindustrie und Medizintechnik gerecht zu werden.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Produktionsziele mit der richtigen Technologie unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Wie funktioniert ein Pyrolyseofen? Entfesseln Sie die Kraft der thermischen Zersetzung

- Was ist Glühen und warum wird es durchgeführt? Weichere, stabilere Materialien erreichen

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt

- Was sind die Anwendungen von Industrieöfen? Von Metall bis Keramik: Entdecken Sie Hochtemperaturlösungen

- Was ist die Auswirkung der Wärmebehandlung auf Aluminium? Maßgeschneiderte Festigkeit, Härte und Duktilität für Ihre Anwendung

- Welchen Druck hat ein Vakuumofen? Erzielen Sie präzise Prozesskontrolle für Ihre Materialien

- Was ist die Bedeutung von Leckagen in einem Vakuumsystem? Verhindern Sie Kontamination und Prozessausfälle

- Was ist der Sinterprozess? Ein Leitfaden zur pulvergestützten Fertigung