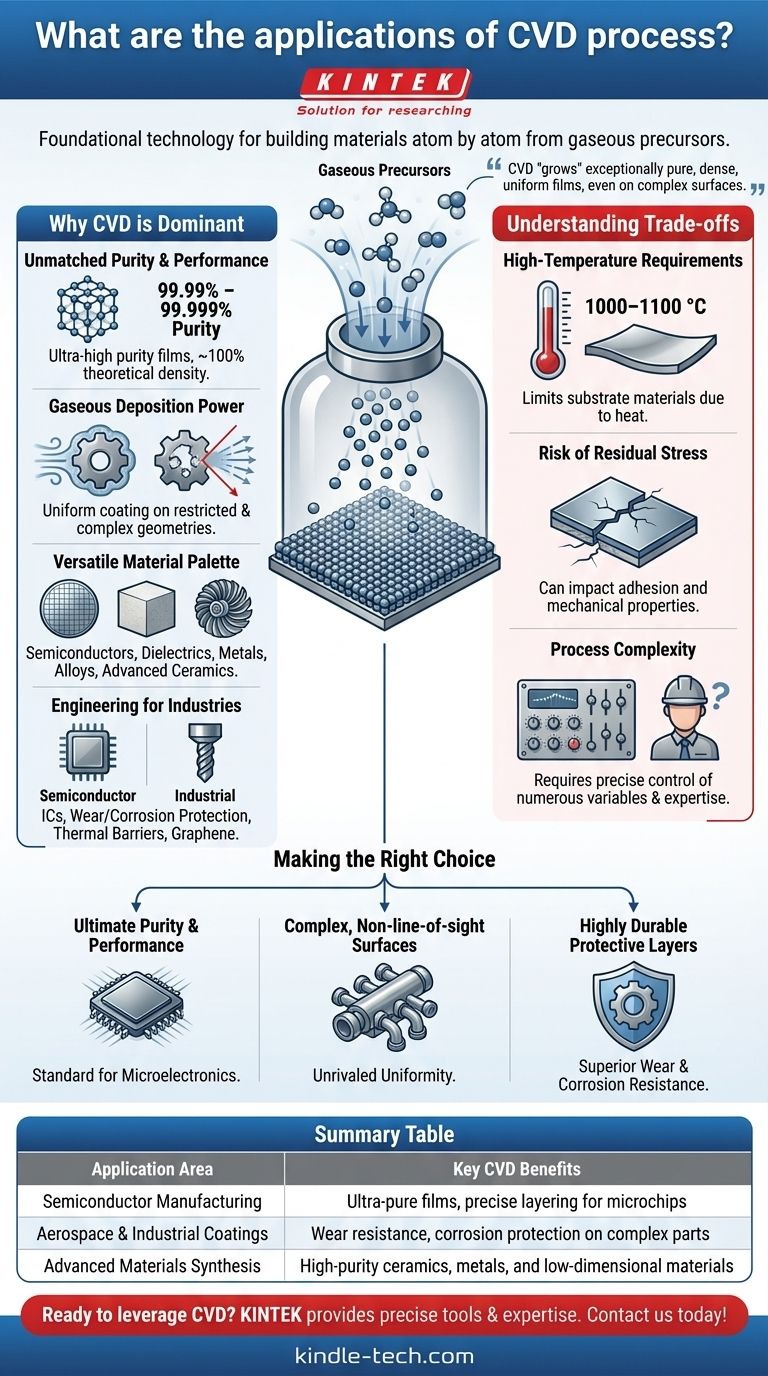

Im Kern ist die chemische Gasphasenabscheidung (CVD) eine grundlegende Technologie zum Aufbau von Materialien Atom für Atom. Ihre Hauptanwendungen liegen in der Halbleiterindustrie zur Herstellung der ultradünnen Schichten auf Siliziumwafern, die unsere Elektronik antreiben, in der Luft- und Raumfahrt sowie im Maschinenbau zur Aufbringung langlebiger Schutzbeschichtungen und in der Materialwissenschaft zur Synthese fortschrittlicher, hochreiner Materialien.

Der wahre Wert von CVD liegt in seiner einzigartigen Fähigkeit, gasförmige Vorläuferstoffe zu nutzen, um außergewöhnlich reine, dichte und gleichmäßige Schichten „wachsen“ zu lassen, selbst auf den komplexesten und unregelmäßigsten Oberflächen, wo andere Methoden versagen.

Warum CVD eine dominierende Abscheidungstechnik ist

Die chemische Gasphasenabscheidung ist nicht nur ein einzelner Prozess, sondern eine vielseitige Plattform. Ihre weite Verbreitung beruht auf einigen grundlegenden Prinzipien, die ihr erhebliche Vorteile für spezifische Hochleistungsanwendungen verschaffen.

Unübertroffene Reinheit und Leistung

Der Prozess beginnt mit hochreinen Vorläufergasen. Dies ermöglicht es CVD, Schichten mit außergewöhnlich hoher Reinheit zu erzeugen, die oft 99,99 % bis 99,999 % erreichen.

Diese Reinheit, kombiniert mit der Art und Weise, wie sich die Atome auf dem Substrat anordnen, führt zu Schichten, die unglaublich dicht sind – nahe 100 % ihrer theoretischen Dichte. Dies eliminiert Porosität und erzeugt Hochleistungsschichten.

Die Kraft der Gasphasenabscheidung

Im Gegensatz zu Sichtlinienprozessen wie dem Sputtern verwendet CVD Gase, die fließen und sich jeder Form anpassen. Dies ist ihr größter mechanischer Vorteil.

Dies ermöglicht es CVD, eine perfekt gleichmäßige Beschichtung auf schwer zugänglichen Oberflächen, in Innenkanälen und anderen komplexen Geometrien aufzubringen, die auf andere Weise nicht beschichtet werden könnten.

Eine breite und vielseitige Materialpalette

CVD ist nicht auf eine einzige Materialklasse beschränkt. Der Prozess kann angepasst werden, um eine breite Palette von Elementen und Verbindungen abzuscheiden.

Dazu gehören kritische Materialien für die Industrie, wie Halbleiter (Silizium), Dielektrika (Siliziumdioxid, Siliziumnitrid), Metalle, Legierungen und fortschrittliche Keramiken. Diese Flexibilität macht sie in vielen Bereichen unverzichtbar.

Entwicklung für spezifische Industrien

In der Halbleiterindustrie wird CVD eingesetzt, um die komplizierten, geschichteten Strukturen integrierter Schaltkreise auf Siliziumwafern aufzubauen.

In industriellen Anwendungen wird es zur Herstellung von Beschichtungen verwendet, die Verschleißfestigkeit, Korrosionsschutz oder thermische Barrieren auf Werkzeugen, Motorkomponenten und anderen kritischen Teilen bieten. Es ist auch unerlässlich für das Wachstum von niedrigdimensionalen Materialien wie Graphen.

Die inhärenten Kompromisse verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Prozessparameter bringen spezifische Einschränkungen und Herausforderungen mit sich, die sorgfältig verwaltet werden müssen.

Hohe Temperaturanforderungen

Die chemischen Reaktionen, die CVD antreiben, erfordern oft sehr hohe Temperaturen, häufig im Bereich von 1000–1100 °C.

Diese Hitze begrenzt die Arten von Substratmaterialien, die verwendet werden können, da viele Materialien unter solchen Bedingungen schmelzen, sich verziehen oder zersetzen würden.

Das Risiko von Eigenspannungen

Der erhebliche Unterschied zwischen der hohen Abscheidungstemperatur und der Raumtemperatur kann Eigenspannungen in der Schicht und im Substrat verursachen, wenn das Teil abkühlt.

Diese Spannung kann die Haftung und die mechanischen Eigenschaften der Schicht beeinträchtigen, was eine sorgfältige Kontrolle der Abscheidungs- und Abkühlraten zur Minderung erfordert.

Prozesskomplexität

Um eine qualitativ hochwertige, gleichmäßige Schicht zu erzielen, ist eine präzise Kontrolle zahlreicher Variablen erforderlich, darunter Gasgemisch, Durchflussraten, Temperatur und Druck. Die Optimierung dieses Prozesses für eine bestimmte Anwendung erfordert erhebliches technisches Fachwissen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Abscheidungsprozesses hängt vollständig von den erforderlichen Eigenschaften des Endprodukts ab. CVD glänzt dort, wo Reinheit, Konformität und Dichte nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf höchster Materialreinheit und Leistung liegt: CVD ist der Standard für Anwendungen wie Mikroelektronik, bei denen selbst winzige Verunreinigungen zum Ausfall des Geräts führen können.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer Oberflächen liegt, die nicht in Sichtlinie liegen: Die Verwendung gasförmiger Vorläuferstoffe durch CVD bietet eine unübertroffene Fähigkeit, gleichmäßige Schichten auf komplizierten Geometrien zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochfester Schutzschichten liegt: Die dichten, porenarmen Keramik- und Metallschichten, die durch CVD erzeugt werden, bieten überlegenen Schutz gegen Verschleiß und Korrosion.

Indem Sie seine Grundprinzipien verstehen, können Sie die chemische Gasphasenabscheidung nutzen, um Materialien mit Eigenschaften zu entwickeln, die mit anderen Mitteln einfach nicht erreichbar sind.

Zusammenfassungstabelle:

| Anwendungsbereich | Wesentliche CVD-Vorteile |

|---|---|

| Halbleiterfertigung | Ultrareine Schichten, präzise Schichtung für Mikrochips |

| Beschichtungen für Luft- und Raumfahrt & Industrie | Verschleißfestigkeit, Korrosionsschutz an komplexen Teilen |

| Synthese fortschrittlicher Materialien | Hochreine Keramiken, Metalle und niedrigdimensionale Materialien |

Sind Sie bereit, CVD für Ihre Hochleistungsbeschichtungsanforderungen zu nutzen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die präzisen Werkzeuge und das Fachwissen, die für die Halbleiterforschung, Materialwissenschaften und industrielle Anwendungen erforderlich sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Abscheidungsprozesse und Materialergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

Andere fragen auch

- Was sind die Vorteile der HFCVD für BDD-Elektroden? Effiziente Skalierung der industriellen Diamantenproduktion

- Wie werden Reaktanten während eines CVD-Prozesses in die Reaktionskammer eingebracht? Beherrschen von Vorläufer-Zuliefersystemen

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese