Im Kern ist ein Industrieofen ein hochkontrolliertes thermisches Verarbeitungsgerät, das verwendet wird, um die physikalischen und chemischen Eigenschaften von Materialien grundlegend zu verändern. Seine Anwendungen erstrecken sich über nahezu jeden Sektor der modernen Fertigung, von der Herstellung von Luft- und Raumfahrtkomponenten und 3D-gedruckten Metallteilen bis zur Produktion von Alltagskeramiken und der Wärmebehandlung von Stahlwerkzeugen.

Die wahre Rolle eines Industrieofens besteht nicht nur darin, Wärme zu erzeugen; sie besteht darin, die präzise thermische Umgebung bereitzustellen, die zum Verbinden, Formen, Härten oder Erzeugen von Materialien erforderlich ist, was ihn zu einem unverzichtbaren Werkzeug sowohl für die Massenproduktion als auch für die wissenschaftliche Forschung macht.

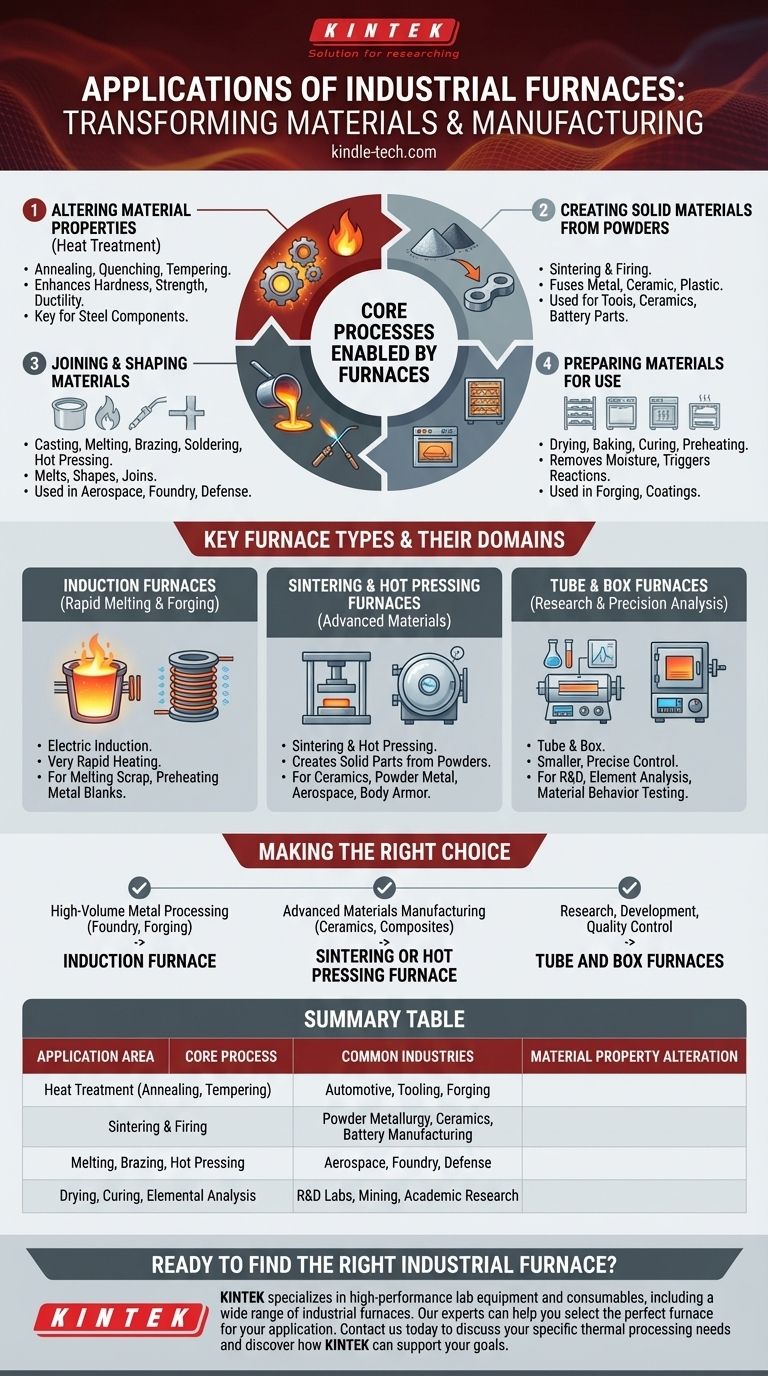

Kernprozesse, die durch Öfen ermöglicht werden

Industrieöfen werden am besten nicht durch eine Liste von Anwendungen verstanden, sondern durch die grundlegenden Prozesse, die sie ermöglichen. Diese Prozesse sind die Bausteine der modernen Materialwissenschaft und Fertigung.

Veränderung der Materialeigenschaften (Wärmebehandlung)

Viele Anwendungen drehen sich um die Modifizierung der inneren Struktur eines Materials, um dessen Eigenschaften zu verbessern.

Die Wärmebehandlung umfasst kontrolliertes Erhitzen und Abkühlen, um Eigenschaften wie Härte, Festigkeit oder Duktilität zu verbessern. Zu den Schlüsselprozessen gehören Glühen (Erweichen), Abschrecken (Härten) und Anlassen (Reduzierung der Sprödigkeit).

Diese Techniken sind entscheidend in der Wärmebehandlungs- und Schmiedeindustrie, insbesondere für Stahlkomponenten.

Herstellung fester Materialien aus Pulvern

Öfen sind unerlässlich, um pulverförmige Materialien in feste, funktionale Teile zu verwandeln.

Brennen und Sintern nutzen Wärme, um Partikel aus Metall, Keramik oder Kunststoff miteinander zu verschmelzen, ohne deren Schmelzpunkt zu erreichen. Dies ist der grundlegende Prozess für die Pulvermetallurgie, fortschrittliche Keramiken und die Batterieherstellung.

Die Anwendungen reichen von der Herstellung von Edelstahlwerkzeugen und hydraulischen Flugzeugteilen bis zur Schaffung der langlebigen Basen für Skier und Snowboards.

Verbinden und Formen von Materialien

Hohe Temperaturen ermöglichen das Schmelzen, Formen und Verbinden von Materialien.

Prozesse wie Gießen und Schmelzen sind zentral für die Gießereiindustrie zum Recycling und zur Herstellung neuer Metallteile. Hartlöten und Weichlöten verwenden Wärme, um verschiedene Komponenten zu verbinden, während Heißpressen Wärme und Druck nutzt, um hochfeste Teile zu formen.

Diese Methoden sind in der Luft- und Raumfahrt, Automobilindustrie und Verteidigungsfertigung üblich, um alles von Fahrzeugpanzerungen bis zu Motorkomponenten herzustellen.

Vorbereitung von Materialien für den Gebrauch

Einfachere thermische Prozesse werden verwendet, um Materialien für nachfolgende Schritte oder den endgültigen Gebrauch vorzubereiten.

Trocknen, Backen und Aushärten umfassen das Anwenden von Wärme, um Feuchtigkeit zu entfernen oder eine chemische Reaktion in Beschichtungen, Klebstoffen oder Verbundwerkstoffen auszulösen. Vorwärmen wird in der Schmiedeindustrie ausgiebig eingesetzt, um Metallrohlinge leichter formbar zu machen.

Wichtige Ofentypen und ihre Anwendungsbereiche

Verschiedene industrielle Prozesse erfordern spezielle Ausrüstung. Der verwendete Ofentyp ist direkt mit dem Material, der erforderlichen Temperatur und dem gewünschten spezifischen Ergebnis verbunden.

Induktionsöfen: Für schnelles Schmelzen und Schmieden

Elektrische Induktionsöfen nutzen elektromagnetische Induktion, um Wärme direkt im Metall selbst zu erzeugen. Dies ermöglicht eine sehr schnelle und effiziente Erwärmung.

Sie sind ein Eckpfeiler der Gießereiindustrie zum Schmelzen von Schrott und in der Schmiedeindustrie zum Vorwärmen von Metallrohlingen vor dem Formen.

Sinter- & Heißpressöfen: Für fortschrittliche Materialien

Diese Öfen sind für Prozesse konzipiert, die feste Teile aus Pulvern herstellen. Sinteröfen sind entscheidend für die Herstellung von Keramiken und pulvermetallurgischen Teilen.

Heißpressöfen fügen dem Heizprozess Druck hinzu, wodurch außergewöhnlich dichte und starke Komponenten entstehen, die in der Luft- und Raumfahrt sowie bei der Herstellung von Körperpanzerungen verwendet werden.

Rohr- & Kammeröfen: Für Labore und Präzisionsanalyse

Rohröfen und Kammeröfen sind typischerweise kleiner und bieten eine extrem präzise Temperaturregelung, was sie ideal für Forschung und Entwicklung macht.

Sie werden häufig in akademischen, Bergbau- und wissenschaftlichen Einrichtungen zur Elementanalyse und zur Bestimmung des Verhaltens von Materialien unter spezifischen thermischen Bedingungen eingesetzt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Ofens wird ausschließlich vom industriellen Ziel bestimmt, da jeder Typ für eine bestimmte Reihe von thermischen Prozessen und Materialien optimiert ist.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen Metallverarbeitung (Gießerei oder Schmieden) liegt: Ein Induktionsofen ist der Industriestandard für seine Geschwindigkeit und Effizienz beim Schmelzen und Vorwärmen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Materialien (Keramiken, Verbundwerkstoffe) liegt: Sinter- oder Heißpressöfen bieten die notwendige Kontrolle zur Herstellung hochleistungsfähiger Teile aus Pulvern.

- Wenn Ihr Hauptaugenmerk auf Forschung, Entwicklung oder Qualitätskontrolle liegt: Rohr- und Kammeröfen bieten die Präzision und Vielseitigkeit, die für Materialtests und -analysen erforderlich sind.

Letztendlich ist der Industrieofen die ermöglichende Technologie, die Rohmaterialien in die Hochleistungsprodukte verwandelt, die unsere moderne Welt definieren.

Zusammenfassungstabelle:

| Anwendungsbereich | Kernprozess | Gängige Industrien |

|---|---|---|

| Veränderung der Materialeigenschaften | Wärmebehandlung (Glühen, Anlassen) | Automobil, Werkzeugbau, Schmieden |

| Herstellung fester Teile | Sintern & Brennen | Pulvermetallurgie, Keramik, Batterieherstellung |

| Verbinden & Formen von Materialien | Schmelzen, Hartlöten, Heißpressen | Luft- und Raumfahrt, Gießerei, Verteidigung |

| Materialvorbereitung & Forschung | Trocknen, Aushärten, Elementaranalyse | F&E-Labore, Bergbau, Akademische Forschung |

Bereit, den richtigen Industrieofen für Ihre Anwendung zu finden?

KINTEK ist spezialisiert auf die Bereitstellung von Hochleistungs-Laborgeräten und Verbrauchsmaterialien, einschließlich einer breiten Palette von Industrieöfen, die für Wärmebehandlung, Sintern, Schmelzen und F&E maßgeschneidert sind. Unsere Experten können Ihnen helfen, den perfekten Ofen auszuwählen, um Ihren Herstellungsprozess zu verbessern, Materialeigenschaften zu optimieren und die Effizienz zu steigern.

Kontaktieren Sie uns noch heute, um Ihre spezifischen thermischen Verarbeitungsanforderungen zu besprechen und zu entdecken, wie KINTEK Ihre Labor- und Produktionsziele unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Wie hoch ist die Temperatur eines Quarzrohr-Ofens? Beherrschen Sie die Grenzwerte für einen sicheren Hochtemperaturbetrieb

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle