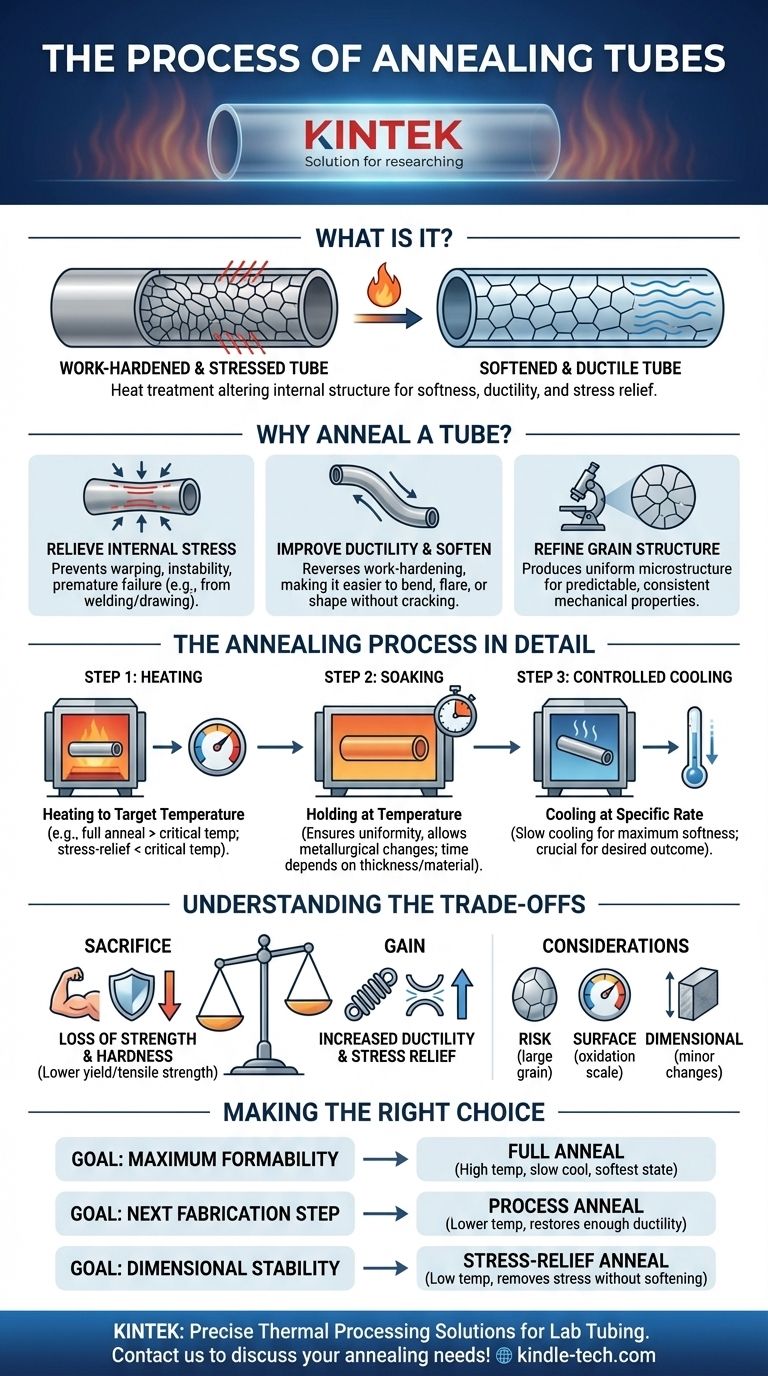

Im Wesentlichen ist Glühen ein Wärmebehandlungsprozess, der die innere Struktur eines Rohrs verändert, um es weicher, duktiler und leichter formbar zu machen. Es beinhaltet das Erhitzen des Rohrs auf eine bestimmte Temperatur, das Halten dieser Temperatur für eine festgelegte Dauer und das anschließende kontrollierte Abkühlen. Dieser Prozess kehrt die Auswirkungen der Kaltverfestigung effektiv um und baut innere Spannungen ab, die während Herstellungsprozessen wie Ziehen oder Biegen entstanden sind.

Der Hauptzweck des Glühens eines Rohrs besteht nicht nur darin, es zu erhitzen und abzukühlen, sondern seine metallurgischen Eigenschaften strategisch zurückzusetzen. Es opfert Härte und Festigkeit, um entscheidende Duktilität und Spannungsentlastung zu gewinnen, was eine weitere Bearbeitung ermöglicht oder die Stabilität in seiner endgültigen Anwendung gewährleistet.

Der Zweck: Warum ein Rohr glühen?

Das Glühen wird durchgeführt, um spezifische Probleme zu lösen, die während der Herstellung und Fertigung von Rohren entstehen. Es zielt primär auf die Mikrostruktur des Materials ab – die innere Anordnung seiner kristallinen Körner.

Zum Abbau innerer Spannungen

Herstellungsprozesse wie Schweißen, Ziehen oder Kaltwalzen zwingen die Körner des Metalls in einen gespannten und verzerrten Zustand. Dies wird als innere Eigenspannung bezeichnet.

Diese inneren Spannungen können zu Verzug, dimensionaler Instabilität über die Zeit oder sogar zu vorzeitigem Versagen durch Spannungsrisskorrosion führen. Das Glühen liefert die thermische Energie, damit sich die Atome in einem stabileren, energieärmeren Zustand neu anordnen können, wodurch das Material wie ein angespannter Muskel entspannt wird.

Zur Verbesserung der Duktilität und Erweichung des Materials

Wenn Metall bearbeitet wird, wird es durch einen Prozess, der als Kaltverfestigung oder Verfestigung bezeichnet wird, härter und spröder. Obwohl eine erhöhte Härte wünschenswert sein kann, erschwert sie das Biegen, Bördeln oder Formen des Materials ohne Rissbildung.

Das Glühen kehrt diesen Effekt um. Die Wärme bewirkt die Bildung und das Wachstum neuer, spannungsfreier Körner, ein Prozess, der als Rekristallisation bezeichnet wird. Diese neue Kornstruktur macht das Material deutlich weicher und duktiler, wodurch es einer starken plastischen Verformung unterzogen werden kann.

Zur Verfeinerung der Kornstruktur

Die Eigenschaften eines Metalls hängen stark von der Größe und Form seiner Körner ab. Inkonsistente oder übermäßig große Körner können zu einer schlechten Leistung führen.

Spezifische Glühzyklen können so ausgelegt werden, dass sie die Korngröße kontrollieren und eine gleichmäßigere und feinere Mikrostruktur erzeugen. Dies führt zu vorhersehbareren und konsistenteren mechanischen Eigenschaften im gesamten Rohr.

Der Glühprozess im Detail

Obwohl das Konzept einfach ist (Erhitzen, Halten, Abkühlen), ist die präzise Kontrolle jeder Variablen entscheidend, um das gewünschte Ergebnis zu erzielen.

Schritt 1: Erhitzen auf die Zieltemperatur

Das Rohr wird in einem Ofen oder mittels Induktionserwärmung erhitzt. Die Zieltemperatur ist der kritischste Parameter und hängt vollständig vom Material und der gewünschten Glühart ab.

Zum Beispiel erfordert ein Weichglühen für Stahl ein Erhitzen über seine obere kritische Temperatur, um seine Kornstruktur vollständig umzuwandeln. Ein Spannungsarmglühen verwendet jedoch eine viel niedrigere Temperatur, die hoch genug ist, um Spannungen abzubauen, aber zu niedrig, um eine signifikante mikrostrukturelle Veränderung zu bewirken.

Schritt 2: Halten (Halten bei Temperatur)

Sobald das gesamte Rohr die Zieltemperatur erreicht hat, wird es für eine bestimmte Zeit dort gehalten. Diese "Haltezeit" stellt sicher, dass die Temperatur im gesamten Rohrquerschnitt gleichmäßig ist und die gewünschten metallurgischen Veränderungen (wie Rekristallisation oder Spannungsdiffusion) abgeschlossen werden können.

Die Haltezeit ist eine Funktion der Wandstärke des Rohrs und der Materialzusammensetzung. Eine zu kurze Haltezeit führt zu einem unvollständigen Glühen; eine zu lange kann zu unerwünschtem Kornwachstum führen.

Schritt 3: Kontrolliertes Abkühlen

Nach dem Halten wird das Rohr abgekühlt. Die Abkühlgeschwindigkeit ist ebenso wichtig wie die Heiztemperatur.

Bei einem Weichglühen ist das Ziel, den weichstmöglichen Zustand zu erzeugen, was typischerweise eine sehr langsame Abkühlgeschwindigkeit erfordert, oft indem das Material im Ofen verbleibt, während dieser abkühlt. Schnellere Abkühlgeschwindigkeiten können härtere, weniger duktile Strukturen erzeugen und werden im Allgemeinen vermieden, es sei denn, ein spezifisches Ergebnis ist erwünscht.

Die Kompromisse verstehen

Glühen ist keine Universallösung und bringt wichtige Überlegungen mit sich. Ein Missverständnis dieser kann dazu führen, dass das Material die Leistungsanforderungen nicht erfüllt.

Verlust an Festigkeit und Härte

Der primäre Kompromiss ist klar: Sie opfern Festigkeit und Härte für Duktilität. Ein geglühtes Rohr hat eine viel geringere Streckgrenze und Zugfestigkeit als sein kaltverfestigtes Gegenstück. Dies muss bei der technischen Auslegung berücksichtigt werden.

Risiko übermäßigen Kornwachstums

Wenn die Glühtemperatur zu hoch oder die Haltezeit zu lang ist, können die neu gebildeten Körner übermäßig groß werden. Dies kann die Zähigkeit und Dauerfestigkeit des Materials beeinträchtigen und es spröde machen, insbesondere bei niedrigen Temperaturen.

Oberflächenoxidation und Zunder

Das Erhitzen von Metall auf hohe Temperaturen in Anwesenheit von Sauerstoff führt zur Bildung einer Oxidschicht oder "Zunder" auf der Oberfläche. Dies kann das Aussehen beeinträchtigen und muss möglicherweise durch sekundäre Prozesse wie Beizen oder Strahlen entfernt werden.

Um dies zu verhindern, wird das Glühen oft in einem Schutzgasofen durchgeführt, wobei inerte oder reduzierende Gase (wie Stickstoff, Argon oder Wasserstoff) verwendet werden, um den Sauerstoff zu verdrängen.

Potenzial für Maßänderungen

Der Abbau innerer Spannungen kann zu geringfügigen Änderungen der Abmessungen des Rohrs führen, einschließlich seiner Länge und Geradheit. Bei hochpräzisen Anwendungen muss dieses Bewegungspotenzial antizipiert und gehandhabt werden.

Die richtige Wahl für Ihr Ziel treffen

Der korrekte Glühprozess wird vollständig von Ihrem Endziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf maximaler Umformbarkeit für starkes Biegen oder Bördeln liegt: Sie benötigen ein Weichglühen, das den weichstmöglichen Materialzustand erzeugt, indem es über die kritische Temperatur erhitzt und sehr langsam abgekühlt wird.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein kaltverfestigtes Rohr für den nächsten Zieh- oder Umformschritt vorzubereiten: Ein Zwischenglühen (oder "Prozessglühen") bei einer niedrigeren Temperatur reicht aus, um genügend Duktilität wiederherzustellen, um die Fertigung fortzusetzen, ohne übermäßiges Kornwachstum zu verursachen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die Dimensionsstabilität nach dem Schweißen oder Bearbeiten zu gewährleisten: Ein Spannungsarmglühen bei niedriger Temperatur ist die richtige Wahl, da es innere Spannungen abbaut, ohne das Material wesentlich zu erweichen oder seine Kernmikrostruktur zu verändern.

Letztendlich befähigt Sie das Verständnis des Glühens, nicht nur ein Teil, sondern einen Materialzustand zu spezifizieren, der perfekt für seine beabsichtigte Funktion geeignet ist.

Zusammenfassungstabelle:

| Zweck des Glühens | Hauptvorteil |

|---|---|

| Abbau innerer Spannungen | Verhindert Verzug und vorzeitiges Versagen |

| Verbesserung der Duktilität | Ermöglicht leichteres Biegen und Formen |

| Verfeinerung der Kornstruktur | Gewährleistet konsistente mechanische Eigenschaften |

Benötigen Sie eine präzise thermische Verarbeitung für die Rohre Ihres Labors? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet Lösungen, die sicherstellen, dass Ihre Glühprozesse kontrolliert und wiederholbar sind. Egal, ob Sie mit Stahl, Kupfer oder anderen Legierungen arbeiten, unser Fachwissen hilft Ihnen, die perfekten Materialeigenschaften für die Fertigung oder Stabilität zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Glühanforderungen Ihres Labors unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Welche Rollen spielen die Quarzröhre und der Stickstoff bei der Abscheidung von PDMS/TEOS-Filmen? Beherrschen Sie das gleichmäßige Filmwachstum

- Warum ist eine Hochtemperatur-Vorbehandlung von Edelstahlrohren notwendig? Schlüssel zu zuverlässigen Wasserstoffreduktionsexperimenten

- Welche Rolle spielt die Atmosphäre, die ein Röhrenofen während des Kohlenstoffbeschichtungsprozesses von Li3V2(PO4)3 bereitstellt?

- Warum wird ein flussgesteuerter Festbett-Quarzreaktor für die Kohlepyrolyse bevorzugt? Gewährleistung der Integrität von Hochtemperaturdaten

- Löst sich Quarz in Wasser auf? Die Wahrheit über seine Haltbarkeit für Ihr Zuhause und Labor.

- Welche Schutzmaßnahmen bieten Hochvakuum-Rohröfen für DMR? Gewährleistung präziser Atmosphärenkontrolle & Katalysatorreinheit

- Warum wird für Biomassekorrosionsexperimente ein Hochtemperatur-Rohröfen benötigt? Gewährleistung der Genauigkeit über 1000 °C

- Welche Prozessbedingungen werden durch einen Röhrenheizofen und einen Glasreaktor bei der Kunststoffpyrolyse bereitgestellt? Ergebnisse optimieren