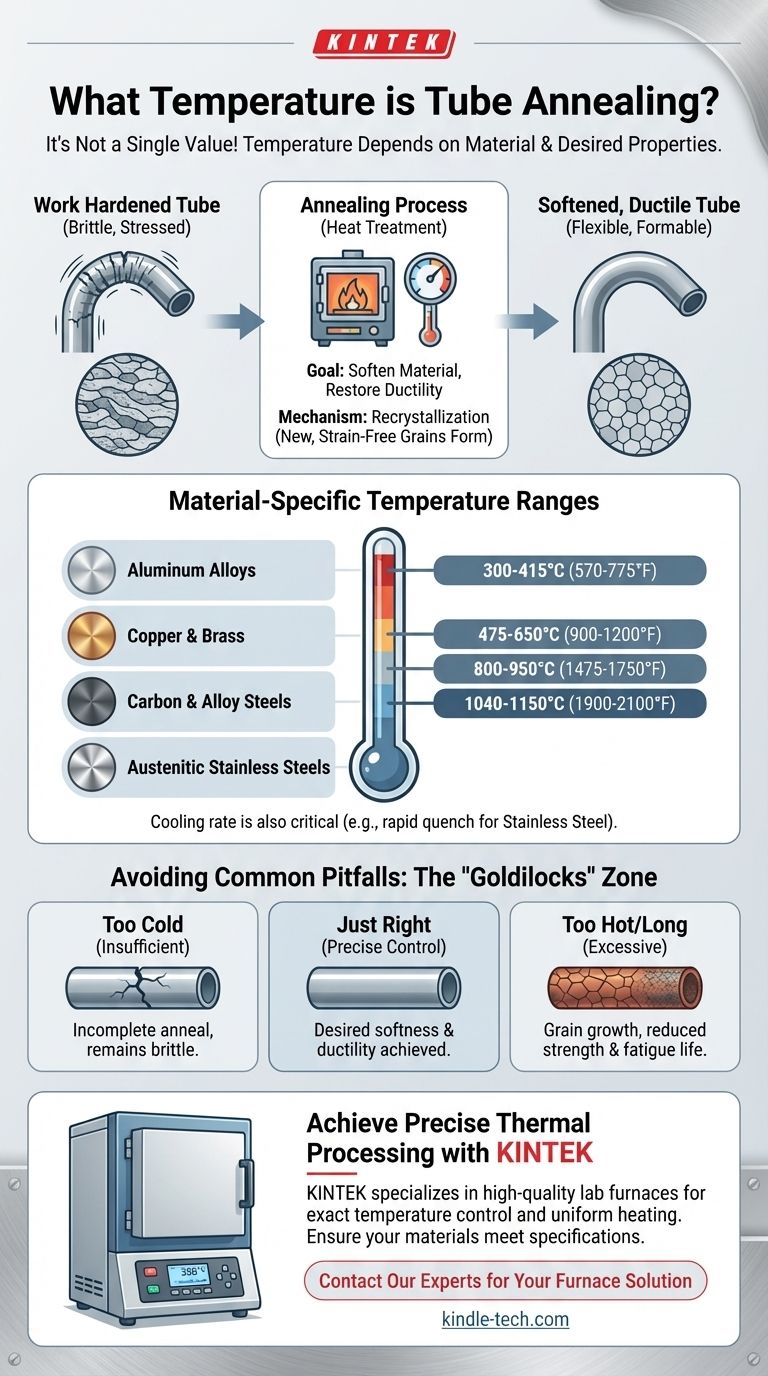

Die Glühtemperatur für Rohre ist kein Einzelwert, sondern ein spezifischer Bereich, der fast ausschließlich vom zu behandelnden Material abhängt. Zum Beispiel glühen Aluminiumlegierungen bei relativ niedrigen Temperaturen um 300-415°C (570-775°F), während austenitische Edelstähle viel höhere Temperaturen erfordern, typischerweise 1040-1150°C (1900-2100°F). Die korrekte Temperatur ist entscheidend, um die gewünschten Eigenschaften zu erzielen.

Die Glühtemperatur ist eine kritische Prozessvariable, die primär durch die Materialzusammensetzung des Rohrs und seinen Grad der Kaltverformung bestimmt wird. Die Wahl der richtigen Temperatur ist entscheidend, um die erforderlichen mechanischen Eigenschaften – wie Weichheit und Duktilität – zu erreichen, ohne die strukturelle Integrität des Materials zu beeinträchtigen.

Warum die Temperatur der entscheidende Faktor beim Glühen ist

Glühen ist ein Wärmebehandlungsprozess, der darauf abzielt, die physikalischen und manchmal auch chemischen Eigenschaften eines Materials zu verändern. Bei Metallrohren, die geformt, gezogen oder gebogen wurden, besteht das Hauptziel darin, die Auswirkungen der Kaltverfestigung umzukehren.

Das Ziel: Erweichen des Materials

Prozesse wie das Rohrziehen oder Biegen führen zu Spannungen und Versetzungen in der Kristallstruktur des Metalls. Dies wird als Kaltverfestigung (oder Verfestigung) bezeichnet und macht das Rohr härter, fester und spröder.

Das Glühen kehrt dies um, indem es der inneren Struktur ermöglicht, sich neu zu bilden, wodurch ihre Duktilität (Fähigkeit, gezogen oder verformt zu werden) wiederhergestellt und ihre Härte reduziert wird.

Der Mechanismus: Rekristallisation

Die Wirksamkeit des Glühens hängt davon ab, eine Temperatur oberhalb der Rekristallisationstemperatur des Materials zu erreichen. An diesem Punkt beginnen sich neue, spannungsfreie Körner im Metall zu bilden, die die durch Kaltverformung entstandenen deformierten Körner ersetzen.

Die Temperatur steuert direkt die Geschwindigkeit und das Ausmaß dieses Prozesses. Sie ist der wichtigste Input, um ein erfolgreiches Glühen zu erreichen.

Material bestimmt den Temperaturbereich

Verschiedene Metalle und ihre Legierungen haben sehr unterschiedliche Schmelzpunkte und Kristallstrukturen, was zu einzigartigen Anforderungen an die Glühtemperatur führt.

- Kohlenstoff- und legierte Stähle: Die Temperatur hängt stark vom Kohlenstoffgehalt ab. Für ein Vollglühen werden diese typischerweise auf etwa 800-950°C (1475-1750°F) erhitzt und dann sehr langsam abgekühlt.

- Austenitische Edelstähle (z.B. 304, 316): Diese erfordern ein Hochtemperatur-Lösungsglühen, typischerweise zwischen 1040-1150°C (1900-2100°F). Darauf folgt eine schnelle Abkühlung (Abschrecken), um die gewünschten Eigenschaften zu fixieren und den Verlust der Korrosionsbeständigkeit zu verhindern.

- Kupfer und Messing: Diese Nichteisenmetalle glühen bei viel niedrigeren Temperaturen. Reines Kupfer wird bei etwa 475-650°C (900-1200°F) geglüht, während Messinge bei etwas niedrigeren Bereichen geglüht werden.

- Aluminiumlegierungen: Aluminium hat die niedrigste Glühtemperatur dieser gängigen Materialien, typischerweise zwischen 300-415°C (570-775°F).

Verständnis der Kompromisse und häufigen Fallstricke

Die Wahl der falschen Temperatur oder Haltezeit kann zu Komponentenversagen führen. Das Prozessfenster kann eng sein, und Präzision ist der Schlüssel.

Das Risiko unzureichender Temperatur

Wird das Rohr nicht auf die erforderliche Rekristallisationstemperatur erhitzt, ist das Glühen unvollständig. Das Material bleibt teilweise gehärtet und spröde, was bei nachfolgenden Umformvorgängen zu Rissen oder einem vorzeitigen Versagen im Betrieb führen kann.

Die Gefahr von übermäßiger Temperatur oder Zeit

Überhitzung ist gleichermaßen problematisch. Sobald die Rekristallisation abgeschlossen ist, kann das Halten des Rohrs bei hoher Temperatur zu Kornwachstum führen. Große Körner können die Festigkeit, Zähigkeit und Ermüdungslebensdauer des Materials verringern.

In extremen Fällen kann Überhitzung zu Oberflächenzunder (Oxidation) oder sogar zu beginnendem Schmelzen an den Korngrenzen führen, was die Komponente dauerhaft beschädigt.

Die entscheidende Rolle der Abkühlgeschwindigkeit

Die Temperatur ist nicht die einzige Variable; die Abkühlgeschwindigkeit ist ebenfalls ein entscheidender Bestandteil des Prozesses.

Langsames Abkühlen von Stahl in einem Ofen fördert maximale Weichheit. Im Gegensatz dazu ist schnelles Abschrecken von Edelstahl unerlässlich, um die Bildung von Chromkarbiden zu verhindern, die seine Korrosionsbeständigkeit stark beeinträchtigen würden.

Wie man den richtigen Glühprozess bestimmt

Um ein erfolgreiches Ergebnis zu gewährleisten, müssen Sie über allgemeine Temperaturbereiche hinausgehen und einen präzisen Prozess für Ihre spezifische Anwendung definieren.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung einer bekannten Legierung liegt: Konsultieren Sie immer das Datenblatt des Materiallieferanten oder etablierte metallurgische Standards (wie die von ASM International oder ASTM) für den genauen Glühzyklus.

- Wenn Ihr Hauptaugenmerk auf der Spannungsentlastung bei minimaler Erweichung liegt: Erwägen Sie ein Spannungsarmglühen bei niedrigerer Temperatur, bei dem das Material unterhalb seiner Rekristallisationstemperatur erhitzt wird, um innere Spannungen zu reduzieren, ohne seine Härte wesentlich zu verändern.

- Wenn Ihr Hauptaugenmerk auf austenitischem Edelstahl liegt: Denken Sie daran, dass ein schnelles Abschrecken nach dem Erhitzen genauso wichtig ist wie die Temperatur selbst, um die Korrosionsbeständigkeit zu erhalten.

- Wenn Sie sich jemals unsicher über das Material oder den Prozess sind: Arbeiten Sie mit einem qualifizierten Metallurgen oder einem professionellen Wärmebehandlungsdienst zusammen, um den Prozess korrekt zu spezifizieren und auszuführen.

Letztendlich ist die präzise Kontrolle über den gesamten thermischen Zyklus – Erhitzen, Halten und Abkühlen – der Schlüssel, um die gewünschte Leistung Ihres Materials zu erzielen.

Zusammenfassungstabelle:

| Material | Typischer Glühtemperaturbereich |

|---|---|

| Aluminiumlegierungen | 300-415°C (570-775°F) |

| Austenitische Edelstähle | 1040-1150°C (1900-2100°F) |

| Kohlenstoff- & legierte Stähle | 800-950°C (1475-1750°F) |

| Kupfer & Messing | 475-650°C (900-1200°F) |

Erzielen Sie präzise thermische Verarbeitung für Ihre Laborrohre mit KINTEK.

Die Auswahl und Einhaltung der korrekten Glühtemperatur ist entscheidend für die Materialeigenschaften. KINTEK ist spezialisiert auf hochwertige Laboröfen und -muffelöfen, die die exakte Temperaturregelung und gleichmäßige Erwärmung liefern, die Ihre Glühprozesse erfordern. Unsere Geräte helfen Ihnen, die Fallstricke unvollständigen Glühens oder Kornwachstums zu vermeiden und stellen sicher, dass Ihre Materialien die gewünschte Weichheit, Duktilität und Leistung erreichen.

Ob Sie mit Edelstahl, Aluminium oder anderen Legierungen arbeiten, KINTEK verfügt über die zuverlässige Laborausrüstung, um Ihre Forschungs- und Produktionsanforderungen zu unterstützen.

Kontaktieren Sie noch heute unsere Experten für thermische Verarbeitung, um den perfekten Ofen für Ihre Glühanwendungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen