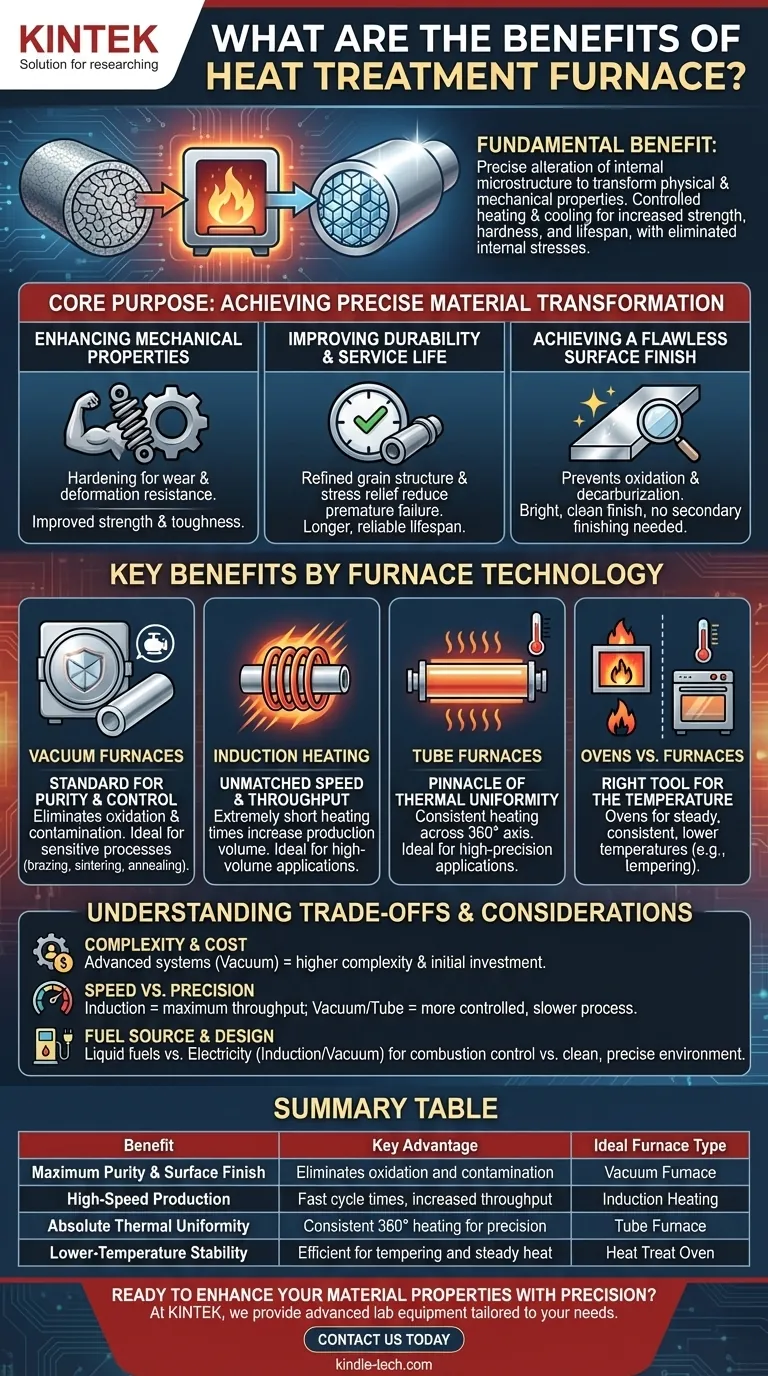

Der grundlegende Vorteil eines Wärmebehandlungsofens ist seine Fähigkeit, die innere Mikrostruktur eines Materials präzise zu verändern und so dessen physikalische und mechanische Eigenschaften grundlegend zu transformieren. Durch die Anwendung kontrollierter Erhitzungs- und Abkühlzyklen können diese Öfen die Festigkeit, Härte und Lebensdauer einer Komponente erhöhen und gleichzeitig innere Spannungen beseitigen – alles in einer hochkontrollierten Umgebung, die Oberflächenkontamination verhindert.

Der größte Vorteil der Wärmebehandlung besteht nicht nur darin, ein Material zu erhitzen, sondern die präzise und wiederholbare Kontrolle über seine endgültigen Eigenschaften zu erlangen. Die Wahl der Ofentechnologie – vom Vakuum- bis zum Induktionsverfahren – bestimmt direkt die Reinheit, Geschwindigkeit und Gleichmäßigkeit des Endprodukts.

Der Kernzweck: Erreichung einer präzisen Materialtransformation

Die Wärmebehandlung ist ein kritischer Fertigungsschritt, der darauf abzielt, einem Material spezifische, wünschenswerte Eigenschaften zu verleihen, die es im Rohzustand nicht besitzt.

Verbesserung der mechanischen Eigenschaften

Öfen ermöglichen Prozesse wie das Härten, das die Verschleiß- und Verformungsbeständigkeit eines Materials erhöht. Diese kontrollierte thermische Verarbeitung ordnet die Kristallstruktur des Materials neu an, um erhebliche Verbesserungen bei Festigkeit und Zähigkeit zu erzielen.

Steigerung der Haltbarkeit und Lebensdauer

Durch die Verfeinerung der Kornstruktur und den Abbau von Fertigungsspannungen reduziert die Wärmebehandlung das Risiko eines vorzeitigen Versagens erheblich. Dies führt zu Komponenten mit einer viel längeren und zuverlässigeren Lebensdauer.

Erreichen einer makellosen Oberflächengüte

Bestimmte Ofentechnologien, insbesondere Vakuumöfen, führen ihre Funktion in einer von atmosphärischen Verunreinigungen freien Umgebung durch. Dies verhindert Oxidation und Entkohlung und erzeugt eine helle, saubere Oberfläche, die keine sekundäre Nachbehandlung erfordert.

Wesentliche Vorteile nach Ofentechnologie

Obwohl alle Wärmebehandlungsofen Materialien modifizieren, bietet die spezifische verwendete Technologie deutliche Vorteile, die auf unterschiedliche Ergebnisse zugeschnitten sind.

Vakuumöfen: Der Standard für Reinheit und Kontrolle

Ein Vakuumofen bietet durch das Entfernen der Atmosphäre eine saubere, präzise kontrollierte Prozessumgebung. Dies eliminiert das Risiko von Oxidation und Kontamination und gewährleistet hochwertige Komponenten mit überlegenen mechanischen Eigenschaften.

Dieser Prozess verhindert unerwünschte Oberflächenreaktionen und führt zu einem reineren Endprodukt ohne Defekte. Es ist die ideale Methode für empfindliche Prozesse wie Löten, Sintern und Tempern, bei denen atmosphärische Störungen nicht toleriert werden können.

Induktionserwärmung: Unübertroffene Geschwindigkeit und Durchsatz

Der Hauptvorteil der induktiven Wärmebehandlung ist ihre Geschwindigkeit. Die extrem kurzen Aufheizzeiten steigern das Produktionsvolumen und den Durchsatz dramatisch.

Diese Effizienz führt direkt zu reduzierten Arbeitskosten und einem optimierten Herstellungsprozess, was sie ideal für Hochvolumenanwendungen macht, bei denen Geschwindigkeit entscheidend ist.

Rohröfen: Der Gipfel der thermischen Gleichmäßigkeit

Rohröfen sind so konstruiert, dass sie eine unübertroffene thermische Gleichmäßigkeit bieten. Sie gewährleisten eine gleichmäßige Erwärmung über die gesamte 360°-Achse eines Teils, was für empfindliche thermische Prozesse entscheidend ist.

Diese perfekte Wärmeverteilung macht sie zur idealen Wahl für Anwendungen, die ein Höchstmaß an Präzision erfordern, wie z. B. die Kalibrierung von Thermoelementen.

Öfen vs. Hochtemperaturöfen: Das richtige Werkzeug für die Temperatur

Es ist wichtig, zwischen Öfen (im Sinne von Temperöfen) und Hochtemperaturöfen zu unterscheiden. Wärmebehandlungsofen (im Sinne von Temperöfen) eignen sich perfekt für Prozesse, die eine konstante Temperaturhaltung erfordern, ohne die extreme Hitze eines Hochtemperaturofens zu erreichen.

Dies macht sie sehr effektiv und effizient für Niedertemperaturanwendungen, wie das Anlassen von Stahl.

Abwägungen und Überlegungen verstehen

Die Wahl der richtigen Technologie erfordert ein klares Verständnis der inhärenten Kompromisse zwischen Komplexität, Kosten und Leistung.

Komplexität und Kosten

Fortschrittliche Systeme wie Vakuumöfen liefern überlegene Ergebnisse, gehen aber mit erhöhter Komplexität einher. Sie verfügen oft über eine komplexe Struktur, erfordern Hochleistungspumpensysteme und benötigen möglicherweise spezielle Niederspannungs-, Hochstromversorgungen, was sich alles auf die Anfangsinvestition auswirkt.

Geschwindigkeit vs. Präzision

Es gibt oft einen Kompromiss zwischen der Geschwindigkeit des Prozesses und dem Grad der Kontrolle. Die Induktionserwärmung bietet maximalen Durchsatz, während Vakuum- und Rohröfen einen kontrollierteren, langsameren Prozess gewährleisten, der maximale Reinheit und Gleichmäßigkeit sicherstellt.

Brennstoffquelle und Ofendesign

Auch die Wahl der Energiequelle, wie flüssige Brennstoffe oder Elektrizität, spielt eine Rolle. Flüssige Brennstoffe können eine einfachere Verbrennungssteuerung und ein einfacheres Ofendesign bieten, aber elektrische Systeme wie Induktion und Vakuum bieten eine sauberere, präzisere Umgebung.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte auf den spezifischen Materialeigenschaften und Produktionskennzahlen basieren, die Sie erreichen müssen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und makelloser Oberflächengüte liegt: Ein Vakuumofen ist die definitive Wahl, um jegliche atmosphärische Kontamination zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und Geschwindigkeit liegt: Die Induktionserwärmung bietet die schnellsten Zykluszeiten und den höchsten Durchsatz, was die Arbeitskosten senkt.

- Wenn Ihr Hauptaugenmerk auf absoluter Temperaturkonstanz für empfindliche Teile liegt: Ein Rohrofen bietet eine unübertroffene thermische Gleichmäßigkeit für hochpräzise Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Niedertemperaturprozessen wie dem Anlassen liegt: Ein spezieller Wärmebehandlungsofen bietet die notwendige Stabilität ohne die Kosten oder Komplexität eines Hochtemperaturofens.

Letztendlich ist der richtige Wärmebehandlungsofen derjenige, der Ihnen eine präzise, wiederholbare Kontrolle über die Endeigenschaften Ihres Materials bietet.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil | Idealer Ofentyp |

|---|---|---|

| Maximale Reinheit & Oberflächengüte | Eliminiert Oxidation und Kontamination | Vakuumofen |

| Hochgeschwindigkeitsfertigung | Schnelle Zykluszeiten, erhöhter Durchsatz | Induktionserwärmung |

| Absolute thermische Gleichmäßigkeit | Gleichmäßige 360°-Erwärmung für Präzision | Rohrofen |

| Stabilität bei niedrigeren Temperaturen | Effizient zum Anlassen und für konstante Wärme | Wärmebehandlungsofen |

Bereit, Ihre Materialeigenschaften präzise zu verbessern? Bei KINTEK sind wir darauf spezialisiert, fortschrittliche Laborgeräte anzubieten, einschließlich Wärmebehandlungsofen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind – ob Sie die Reinheit von Vakuumsystemen, die Geschwindigkeit der Induktionserwärmung oder die Gleichmäßigkeit von Rohröfen benötigen. Unsere Experten helfen Ihnen gerne dabei, eine überlegene Festigkeit, Haltbarkeit und Leistung Ihrer Komponenten zu erzielen. Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und die perfekte Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Was ist eine Quarzrohrheizung?Entdecken Sie seine Vorteile und Anwendungen

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung