Die Kernvorteile der Mikrowellenplasmaverarbeitung sind ihre außergewöhnliche Geschwindigkeit, Energieeffizienz und der einzigartige volumetrische Heizmechanismus. Im Gegensatz zu herkömmlichen Öfen, die von außen nach innen heizen, energetisieren Mikrowellen das Material intern, was zu einem schnelleren, saubereren und gleichmäßigeren Prozess für Anwendungen wie das Sintern von Keramik und die Materialsynthese führt.

Die Mikrowellenverarbeitung verändert grundlegend die Art und Weise, wie Materialien erhitzt werden. Durch die direkte Energetisierung der internen Struktur eines Materials wird der langsame, ineffiziente Wärmetransfer von einer externen Quelle umgangen, was zu schnelleren Ergebnissen, überragender Gleichmäßigkeit und erheblichen Energieeinsparungen führt.

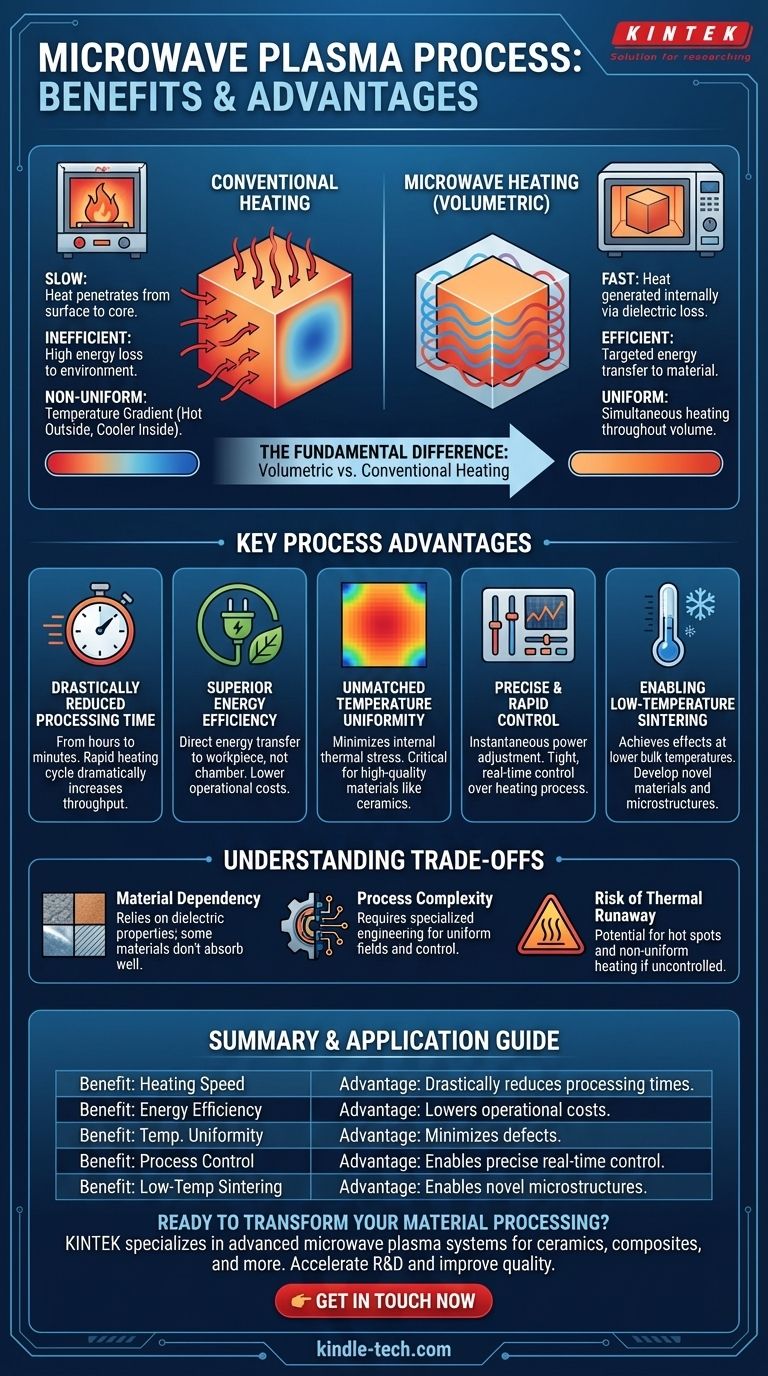

Der grundlegende Unterschied: Volumetrische vs. konventionelle Erwärmung

Um die Vorteile von Mikrowellenplasma zu verstehen, müssen Sie zunächst verstehen, wie es sich von traditionellen Heizmethoden unterscheidet. Der Unterschied liegt in der Art und Weise, wie Energie an das Material abgegeben wird.

Wie konventionelle Erwärmung funktioniert

Traditionelle Öfen arbeiten mit externen Wärmequellen. Energie wird durch Leitung, Konvektion und Strahlung an die Materialoberfläche übertragen.

Dieser Prozess ist von Natur aus langsam, da die Wärme allmählich von der Oberfläche zum Kern vordringen muss. Er erzeugt auch einen Temperaturgradienten, bei dem die Außenseite des Materials deutlich heißer ist als die Innenseite.

Wie Mikrowellenerwärmung funktioniert

Die Mikrowellenverarbeitung nutzt ein elektromagnetisches Feld, um Energie zu übertragen. Die Mikrowellen dringen in das Material ein und interagieren direkt mit dessen Molekülen.

Diese Wechselwirkung führt dazu, dass die Moleküle schnell oszillieren und Wärme durch ein Prinzip erzeugen, das als dielektrische Verluste bekannt ist. Im Wesentlichen heizt sich das Material von innen nach außen selbst auf, ein Prozess, der als volumetrische Erwärmung bezeichnet wird.

Das Ergebnis: Gleichmäßigkeit und Geschwindigkeit

Da die Wärme im gesamten Volumen des Materials gleichzeitig erzeugt wird, ist der Prozess unglaublich schnell. Er führt auch zu einem viel gleichmäßigeren Temperaturprofil, wodurch die internen thermischen Spannungen minimiert werden, die die Materialqualität beeinträchtigen können.

Erläuterung der wichtigsten Prozessvorteile

Dieser einzigartige Heizmechanismus führt zu mehreren deutlichen betrieblichen Vorteilen gegenüber konventionellen Methoden.

Drastisch reduzierte Verarbeitungszeit

Durch die direkte und volumetrische Erwärmung des Materials können Mikrowellenplasmasysteme die Verarbeitungszeiten von vielen Stunden auf wenige Minuten reduzieren. Dieser schnelle Heizzyklus erhöht den Durchsatz dramatisch.

Überragende Energieeffizienz

Energie wird direkt dem Werkstück zugeführt und nicht an der Erwärmung der Ofenkammerwände und der Isolierung verschwendet. Dieser gezielte Ansatz führt zu einer deutlich höheren Energieeffizienz und niedrigeren Betriebskosten.

Unübertroffene Temperaturgleichmäßigkeit

Die Wärmeerzeugung im Inneren des Materials eliminiert nahezu die Temperaturgradienten, die bei konventioneller Erwärmung üblich sind. Diese Gleichmäßigkeit ist entscheidend für die Herstellung hochwertiger, fehlerfreier fortschrittlicher Materialien wie Keramiken.

Präzise und schnelle Steuerung

Die Mikrowellenleistung kann sofort ein-, aus- oder angepasst werden. Dies ermöglicht den Bedienern eine enge, Echtzeit-Kontrolle über den Heizprozess, im Gegensatz zu thermischen Öfen, die aufgrund der thermischen Trägheit eine erhebliche Verzögerungszeit aufweisen.

Ermöglichung der Niedertemperaturverarbeitung

Die Effizienz der Mikrowellenenergie kann Effekte wie das Sintern bei einer insgesamt niedrigeren Massentemperatur im Vergleich zu konventionellen Methoden erzielen. Diese Fähigkeit zum Niedertemperatur-Schnellsintern ist entscheidend für die Entwicklung neuartiger Materialien und Mikrostrukturen.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Mikrowellenverarbeitung keine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zur erfolgreichen Implementierung.

Materialabhängigkeit

Der Prozess hängt von der Fähigkeit des Materials ab, Mikrowellenenergie zu absorbieren (seine dielektrischen Eigenschaften). Materialien mit sehr geringen dielektrischen Verlusten, wie bestimmte reine Polymere oder Metalle in Massenform, heizen sich von selbst nicht effektiv auf.

Prozesskomplexität

Mikrowellenplasmasysteme sind technisch komplexer als ein einfacher Widerstandsofen. Das Entwerfen eines gleichmäßigen elektromagnetischen Feldes und die Verhinderung von thermischem Durchgehen erfordert spezialisiertes Ingenieur- und Betriebswissen.

Gefahr des thermischen Durchgehens

Bei Materialien, bei denen die Mikrowellenabsorption mit der Temperatur zunimmt, kann eine positive Rückkopplungsschleife auftreten. Wenn dies nicht richtig kontrolliert wird, kann dies zu "Hot Spots" und ungleichmäßiger Erwärmung führen, die das Material potenziell beschädigen können.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heiztechnologie hängt ausschließlich von den spezifischen Zielen und Materialien Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf schneller Produktion und hohem Durchsatz liegt: Die Mikrowellenverarbeitung ist aufgrund ihrer deutlich kürzeren Zykluszeiten eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von fortschrittlichen Keramiken oder Verbundwerkstoffen liegt: Die gleichmäßige, kontrollierte Erwärmung bietet überragende Qualität und kann Mikrostrukturen erzeugen, die mit konventionellen Methoden nicht erreichbar sind.

- Wenn Ihr Hauptaugenmerk auf Energieeinsparungen und Prozessnachhaltigkeit liegt: Die hohe Effizienz der direkten Energieübertragung macht sie zu einer umweltfreundlicheren und kostengünstigeren Wahl für die langfristige Produktion.

Letztendlich bietet die Mikrowellenplasmaverarbeitung ein Maß an Geschwindigkeit, Kontrolle und Effizienz, das neue Möglichkeiten in der Materialwissenschaft und der fortschrittlichen Fertigung erschließen kann.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil |

|---|---|

| Heizgeschwindigkeit | Reduziert die Verarbeitungszeiten drastisch von Stunden auf Minuten. |

| Energieeffizienz | Direkte Energieübertragung auf das Material senkt die Betriebskosten. |

| Temperaturgleichmäßigkeit | Volumetrische Erwärmung minimiert interne thermische Spannungen und Defekte. |

| Prozesskontrolle | Sofortige Leistungsanpassung ermöglicht präzise Echtzeitkontrolle. |

| Niedertemperatursintern | Ermöglicht neuartige Materialmikrostrukturen bei niedrigeren Massentemperaturen. |

Bereit, Ihre Materialverarbeitung mit Mikrowellenplasmatechnologie zu transformieren?

KINTEK ist spezialisiert auf fortschrittliche Laborausrüstung, einschließlich Mikrowellenplasmasystemen, die für die präzisen Anforderungen von Laboren entwickelt wurden, die mit Keramiken, Verbundwerkstoffen und fortschrittlichen Materialien arbeiten. Unsere Lösungen bieten die in diesem Artikel beschriebene Geschwindigkeit, Gleichmäßigkeit und Energieeffizienz und helfen Ihnen, F&E zu beschleunigen und die Produktqualität zu verbessern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein Mikrowellenplasmasystem von KINTEK Ihrer spezifischen Anwendung zugute kommen kann. Wir helfen Ihnen, neue Möglichkeiten in der Materialwissenschaft und Fertigung zu erschließen.

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

- Mehrzonen-Labortiegelofen

- Funkenplasmagesinterter Ofen SPS-Ofen

Andere fragen auch

- Welche Funktion erfüllt CVD-Ausrüstung bei rhodiummodifizierten Beschichtungen? Erzielung tiefer Diffusion und mikrostruktureller Präzision

- Was ist die Methode des schwebenden Katalysators? Ein Leitfaden zur hochertragreichen CNT-Produktion

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Präzisionsbeschichtung für komplexe Geometrien erzielen

- Was sind die Vorteile der industriellen CVD für das Feststoffborieren? Überlegene Prozesskontrolle und Materialintegrität

- Warum sind Kohlenstoffnanoröhrchen in der Industrie wichtig? Entfesselung der Materialleistung der nächsten Generation