Im Wesentlichen bietet eine Wasserstoffatmosphäre in einem Ofen eine hochreine, chemisch reaktive Umgebung für die Wärmebehandlung. Ihre Hauptmerkmale sind ihre außergewöhnliche Fähigkeit, Oxide zu entfernen und eine schnelle Verarbeitung zu ermöglichen, während ihre Hauptrisiken die Veränderung der grundlegenden Chemie des Materials durch Entkohlung und die Verursachung struktureller Schwäche durch Wasserstoffversprödung umfassen.

Die zentrale Herausforderung bei der Verwendung einer Wasserstoffatmosphäre besteht darin, ihre leistungsstarken deoxidierenden Eigenschaften zu nutzen, ohne dass ihre reaktive Natur das behandelte Material beschädigt. Der Erfolg hängt vollständig von der präzisen Kontrolle von Temperatur und Feuchtigkeitsgehalt ab.

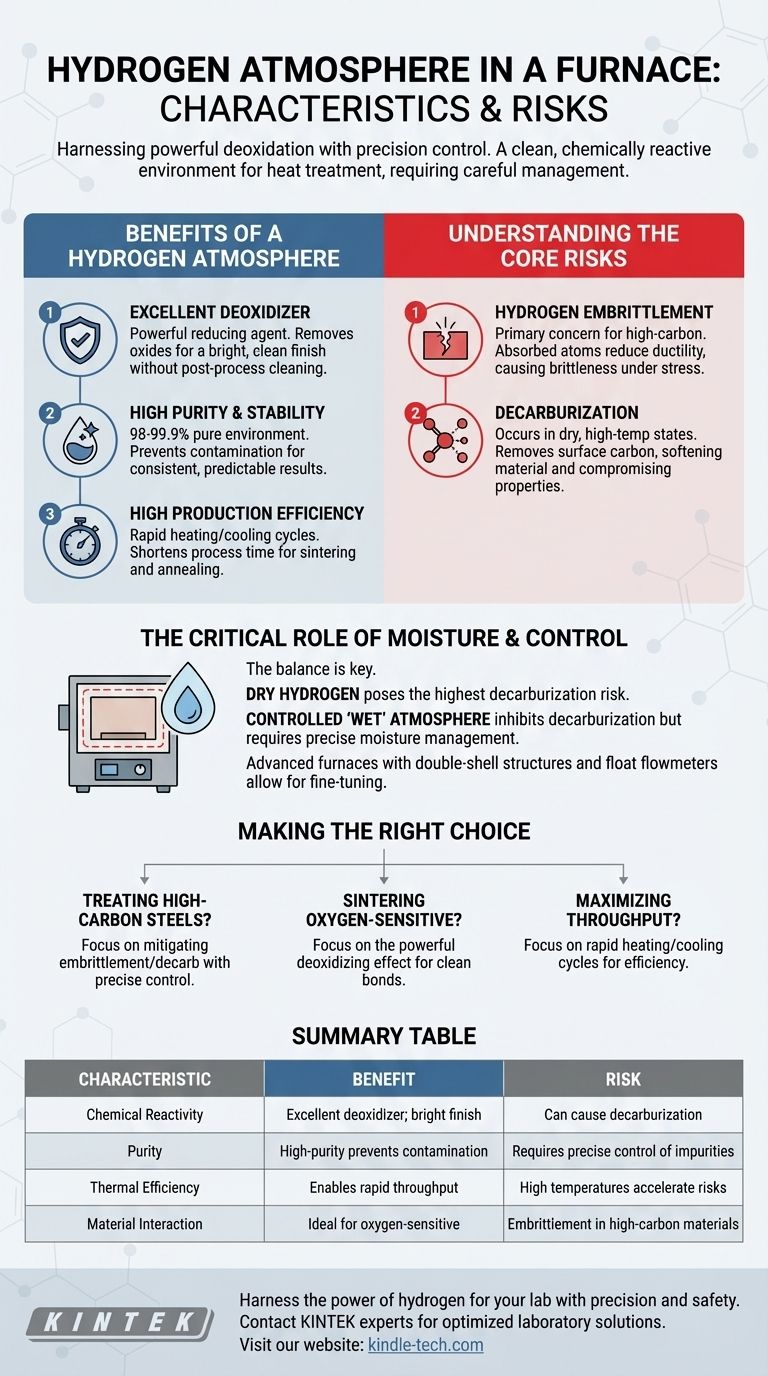

Die Vorteile einer Wasserstoffatmosphäre

Eine Wasserstoffatmosphäre wird für spezifische, kritische Anwendungen gewählt, bei denen eine saubere, kontrollierte Umgebung von größter Bedeutung ist.

Ein ausgezeichneter Deoxidierer

Wasserstoff ist ein starkes Reduktionsmittel, was bedeutet, dass er aktiv nach Sauerstoff sucht und mit ihm reagiert.

Dies macht ihn äußerst effektiv bei der Reinigung der Materialoberfläche durch Entfernung von Oxiden, was zu einem hellen, sauberen Finish ohne Notwendigkeit einer Nachreinigung führt.

Hohe Reinheit und Stabilität

Für diese Arbeiten ausgelegte Öfen können eine hochreine Wasserstoffumgebung bereitstellen, die typischerweise kommerziellen Wasserstoff mit einer Reinheit von 98 % bis 99,9 % verwendet.

Dies stellt sicher, dass das Material während der Wärmebehandlung nicht durch andere Gase kontaminiert wird, was zu sehr konsistenten und vorhersagbaren Ergebnissen führt.

Hohe Produktionseffizienz

Die thermischen Eigenschaften von Wasserstoff ermöglichen in Kombination mit einem speziellen Ofendesign schnelle Heiz- und Kühlzyklen.

Dies verkürzt die für Hochtemperaturprozesse wie Sintern oder Glühen erforderliche Zeit erheblich und verbessert direkt die Produktionseffizienz.

Verständnis der Kernrisiken

Die gleiche chemische Reaktivität, die Wasserstoff vorteilhaft macht, birgt auch erhebliche Risiken für das Material selbst, wenn sie nicht sorgfältig gehandhabt wird.

Wasserstoffversprödung

Dies ist ein Hauptanliegen, insbesondere für kohlenstoffreiche Substanzen.

Wasserstoffatome sind klein genug, um in die interne Struktur des Metalls absorbiert zu werden. Diese Absorption erzeugt innere Spannungen und reduziert die Duktilität, wodurch das Material spröde wird und unter Belastung zu Rissen neigt.

Entkohlung

In trockenem Zustand und bei hohen Temperaturen kann Wasserstoff mit dem Kohlenstoff in einem Material (wie Stahl) reagieren, um Methangas (CH4) zu bilden.

Dieser Prozess, bekannt als Entkohlung, entfernt Kohlenstoff von der Materialoberfläche, was es erweichen und seine konstruierten mechanischen Eigenschaften wie Härte und Festigkeit beeinträchtigen kann.

Die entscheidende Rolle von Feuchtigkeit und Kontrolle

Die Wirksamkeit und die Risiken einer Wasserstoffatmosphäre sind nicht statisch; sie werden direkt durch das Vorhandensein von Verunreinigungen, insbesondere Wasserdampf, beeinflusst.

Das Paradoxon von trockenem vs. feuchtem Wasserstoff

Eine trockene Wasserstoffatmosphäre birgt das höchste Risiko der Entkohlung.

Umgekehrt kann die absichtliche Einführung einer kontrollierten Menge Feuchtigkeit (eine "feuchte" Atmosphäre) die Entkohlung hemmen. Der Feuchtigkeitsgehalt selbst wird jedoch zu einer kritischen Prozessvariable, die präzise gesteuert werden muss.

Ofendesign und Steuerungssysteme

Wasserstofföfen sind spezielle Geräte, die entwickelt wurden, um diese Variablen zu verwalten.

Sie verfügen oft über eine Doppelmantelstruktur mit fortschrittlicher Kühlung, um hohe Temperaturen zu bewältigen und die Druckintegrität aufrechtzuerhalten.

Entscheidend ist, dass sie Systeme wie Schwimmermessgeräte zur präzisen Steuerung des Flusses von Wasserstoff und anderen Gasen (wie Stickstoff zum Spülen) enthalten, die es den Bedienern ermöglichen, die atmosphärischen Bedingungen fein abzustimmen.

Die richtige Wahl für Ihren Prozess treffen

Die Anwendung einer Wasserstoffatmosphäre erfordert ein klares Verständnis Ihres Materials und Ihres primären Verarbeitungsziels.

- Wenn Ihr Hauptaugenmerk auf der Behandlung von kohlenstoffreichen Stählen liegt: Ihre größte Herausforderung ist die Eindämmung von Wasserstoffversprödung und Entkohlung, was eine präzise Kontrolle der Temperatur und der Feuchtigkeitsgehalte erfordert.

- Wenn Ihr Hauptaugenmerk auf dem Sintern sauerstoffempfindlicher Materialien liegt: Der starke deoxidierende Effekt ist Ihr größter Vorteil und gewährleistet ein sauberes, helles Finish und starke metallurgische Bindungen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Die durch Wasserstoff ermöglichten schnellen Heiz- und Kühlzyklen können Ihre Produktionseffizienz erheblich steigern.

Letztendlich bietet eine Wasserstoffatmosphäre für spezifische Anwendungen eine unübertroffene Leistung, erfordert jedoch einen disziplinierten und sachkundigen Ansatz zur Kontrolle ihrer inhärenten Risiken.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Risiko |

|---|---|---|

| Chemische Reaktivität | Ausgezeichneter Deoxidierer; entfernt Oxide für ein helles Finish | Kann Entkohlung verursachen und das Material erweichen |

| Reinheit | Hochreine (98-99,9 %) Umgebung verhindert Kontamination | Erfordert präzise Kontrolle von Verunreinigungen wie Feuchtigkeit |

| Thermische Effizienz | Ermöglicht schnelles Heizen/Kühlen für hohen Produktionsturnover | Hohe Temperaturen beschleunigen Risiken wie Wasserstoffversprödung |

| Materialinteraktion | Ideal zum Sintern von sauerstoffempfindlichen Materialien | Wasserstoffversprödung kann kohlenstoffreiche Materialien spröde machen |

Nutzen Sie die Kraft des Wasserstoffs für Ihr Labor mit Präzision und Sicherheit.

Bei KINTEK sind wir auf fortschrittliche Laboröfen und Verbrauchsmaterialien spezialisiert, die für Anwendungen mit kontrollierter Atmosphäre entwickelt wurden. Ob Sie empfindliche Materialien sintern oder kohlenstoffreiche Stähle wärmebehandeln, unsere Expertise stellt sicher, dass Sie hervorragende Ergebnisse erzielen und gleichzeitig Risiken wie Versprödung und Entkohlung minimieren.

Lassen Sie uns Ihnen helfen, Ihren Prozess für Effizienz und Materialintegrität zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen und die richtige Ausrüstungslösung für Sie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Welchen Druck gibt es in einem Ofen? Beherrschung kontrollierter Umgebungen für Ihr Labor

- Was ist die Bedeutung der Verwendung von hochreinem Argon in Hochtemperaturöfen? Sicherstellung der Genauigkeit von Beschichtungsstabilitätstests

- Wie wird eine reduzierende Atmosphäre im Gießereibetrieb eingesetzt? Ein Leitfaden zur Eisenerzreduktion und Metallraffination

- Warum wird ein Hochtemperatur-Rohröfen mit Atmosphärenkontrolle für TiO2-Y benötigt? Master Catalyst Support Reduction

- Warum Hochtemperaturöfen mit Dampferzeugern für LOCA verwenden? Simulation von Reaktorunfällen mit 1373 K Präzision

- Wofür werden Wasserstofföfen verwendet? Erreichen Sie Reinheit und Geschwindigkeit bei der Hochtemperaturverarbeitung

- Was bewirkt Stickstoff in einem Ofen? Kontrollieren Sie Ihre Atmosphäre, um Oxidation zu verhindern und Qualität zu gewährleisten

- Was ist eine exotherme Atmosphäre? Ein Leitfaden zu kostengünstigen, selbsterhaltenden Wärmebehandlungsgasen