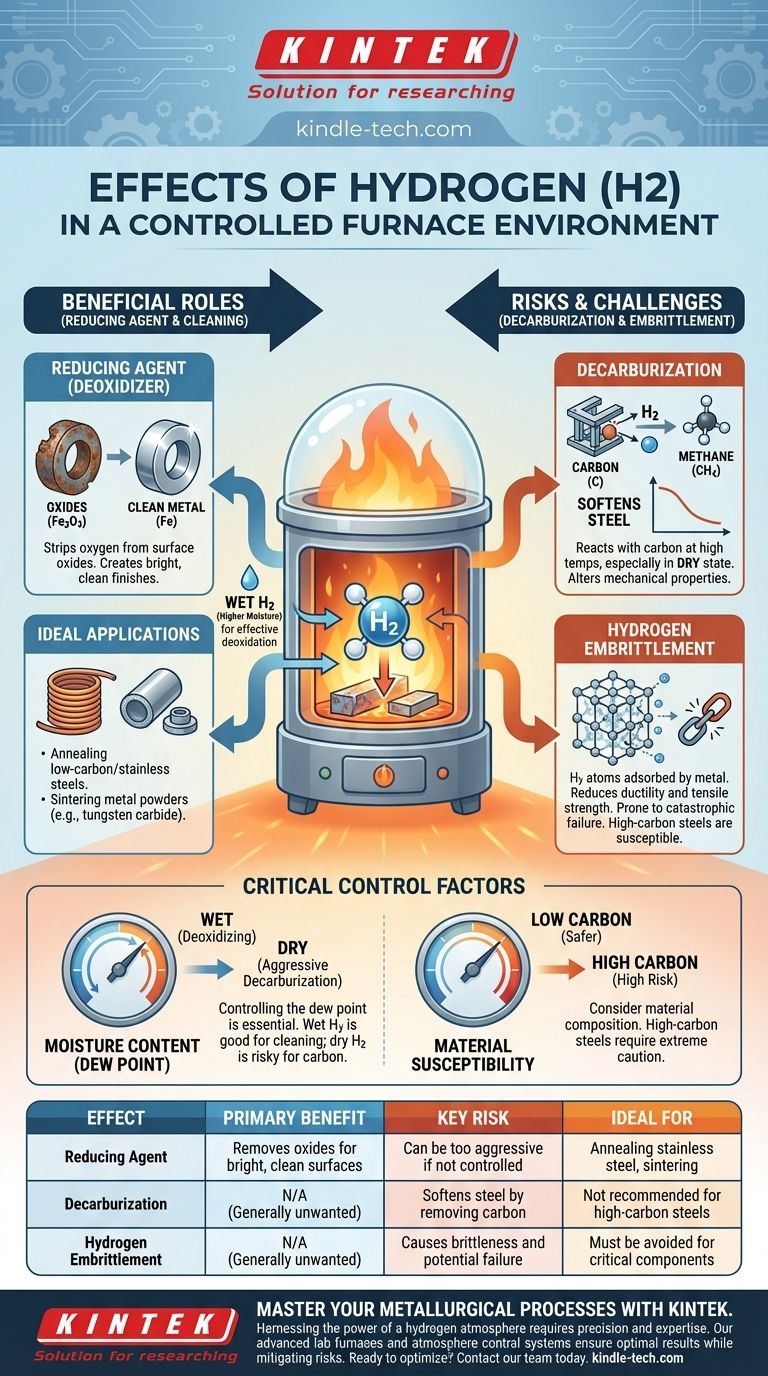

In einem kontrollierten Ofen wirkt Wasserstoff (H2) als starkes chemisches Mittel, das hauptsächlich zur Reduktion von Metalloxiden und zur Entfernung von Verunreinigungen von Materialoberflächen eingesetzt wird. Er ist äußerst wirksam bei der Erzielung sauberer, glänzender Oberflächen, birgt aber auch erhebliche Risiken, einschließlich der unerwünschten Entfernung von Kohlenstoff aus Stahl (Entkohlung) und eines gefährlichen Phänomens, das als Wasserstoffversprödung bekannt ist.

Die Kernwirkung von Wasserstoff ist seine hohe Reaktivität bei hohen Temperaturen. Diese Reaktivität kann für die nützliche Reinigung und Reduktion genutzt werden, muss aber sorgfältig kontrolliert werden, um die strukturelle Integrität des Materials nicht zu beschädigen.

Die Hauptaufgaben von Wasserstoff in Ofenatmosphären

Wasserstoff ist kein inertes Hintergrundgas; er ist ein aktiver Teilnehmer an Hochtemperatur-Metallurgieprozessen. Sein Verhalten wird durch Temperatur, Feuchtigkeitsgehalt und das behandelte Material bestimmt.

Ein starkes Reduktionsmittel

Die häufigste Anwendung einer Wasserstoffatmosphäre ist die als Reduktionsmittel oder Deoxidationsmittel. Es entfernt chemisch Sauerstoff von Metalloxiden, die sich auf der Oberfläche von Teilen bilden.

Zum Beispiel reagiert Wasserstoff mit Eisenoxid (Rost) unter Bildung von reinem Eisen und Wasserdampf. Dies hinterlässt das Material außergewöhnlich sauber und glänzend, eine kritische Anforderung für Prozesse wie Glühen und Sintern.

Der Entkohlungseffekt

Bei sehr hohen Temperaturen, insbesondere im trockenen Zustand, kann Wasserstoff mit dem im Stahl vorhandenen Kohlenstoff reagieren.

Diese Reaktion bildet Methan (CH4) und entzieht dem Stahl effektiv Kohlenstoff von der Oberfläche. Diese Entkohlung kann nachteilig sein, da sie den Stahl erweicht und seine beabsichtigten mechanischen Eigenschaften verändert.

Verständnis der Kompromisse und Risiken

Die erfolgreiche Anwendung von Wasserstoff bedeutet, seine doppelte Natur zu beherrschen. Dieselben chemischen Eigenschaften, die ihn zu einem hervorragenden Reinigungsmittel machen, machen ihn auch potenziell zerstörerisch.

Die entscheidende Rolle der Feuchtigkeit

Die Wirksamkeit und das Verhalten von Wasserstoff werden durch seinen Feuchtigkeitsgehalt entscheidend begrenzt.

Eine "feuchte" Wasserstoffatmosphäre (mit höherer Feuchtigkeit) ist hervorragend zur Deoxidation geeignet. Umgekehrt ist eine sehr "trockene" Wasserstoffatmosphäre ein viel aggressiveres Entkohlungsmittel. Die Kontrolle des Taupunkts ist daher unerlässlich.

Die Gefahr der Wasserstoffversprödung

Wasserstoffversprödung tritt auf, wenn einzelne Wasserstoffatome vom Metall adsorbiert und in seine Kristallstruktur eindringen.

Dieser Prozess reduziert die Duktilität und Zugfestigkeit des Materials erheblich, macht es spröde und anfällig für katastrophales Versagen unter Belastung. Hochkohlenstoffhaltige Materialien sind besonders anfällig für dieses Risiko.

Reinheit und Systemdesign

Gewerblicher Wasserstoff ist typischerweise 98 % bis 99,9 % rein, mit Spuren von Verunreinigungen wie Wasserdampf, Sauerstoff und Stickstoff. Diese Verunreinigungen müssen kontrolliert werden.

Um Sicherheit und Prozessintegrität zu gewährleisten, verwenden Öfen oft eine abgedichtete Innenkammer oder einen Retortenofen, um die Wasserstoffatmosphäre einzuschließen. Dies schützt die Heizelemente des Ofens vor chemischer Beanspruchung und schließt potenziell gefährliche Verbindungen ein.

Wie Sie dies auf Ihren Prozess anwenden

Die Entscheidung für die Verwendung einer Wasserstoffatmosphäre hängt vollständig von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf dem Glühen von niedriggekohlten Stählen oder Edelstählen liegt: Eine Wasserstoffatmosphäre ist äußerst wirksam bei der Reduktion von Oberflächenoxiden, um eine glänzende, saubere Oberfläche zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung von hochgekohlten Stählen liegt: Sie müssen mit äußerster Vorsicht vorgehen, da die Risiken einer unerwünschten Entkohlung und Wasserstoffversprödung sehr hoch sind.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Metallpulvern (z. B. Wolframcarbid) liegt: Eine trockene Wasserstoffatmosphäre ist ideal zur Entfernung von Restoxiden, was eine überlegene Bindung zwischen den Pulverpartikeln fördert.

Letztendlich bedeutet die Beherrschung einer Wasserstoffofenatmosphäre, sie nicht als einfache Umgebung, sondern als präzises metallurgisches Werkzeug zu betrachten.

Zusammenfassungstabelle:

| Auswirkung von Wasserstoff | Hauptvorteil | Hauptrisiko | Ideal für |

|---|---|---|---|

| Reduktionsmittel | Entfernt Oxide für glänzende, saubere Oberflächen | Kann zu aggressiv sein, wenn nicht kontrolliert | Glühen von Edelstahl, Sintern |

| Entkohlung | N/A (Im Allgemeinen unerwünscht) | Erweicht Stahl durch Kohlenstoffentfernung | Nicht empfohlen für hochgekohlte Stähle |

| Wasserstoffversprödung | N/A (Im Allgemeinen unerwünscht) | Verursacht Sprödigkeit und potenzielle Ausfälle | Muss für kritische Komponenten vermieden werden |

Beherrschen Sie Ihre metallurgischen Prozesse mit KINTEK

Die Nutzung der Leistung einer Wasserstoffofenatmosphäre erfordert Präzision und Fachwissen. Ob Sie zum Glühen für eine glänzende Oberfläche oder zum Sintern von Metallpulvern, die richtige Ausrüstung ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen und gleichzeitig Risiken wie Entkohlung und Versprödung zu mindern.

KINTEK ist spezialisiert auf fortschrittliche Laböfen und Atmosphärenkontrollsysteme, die auf Sicherheit und Leistung ausgelegt sind. Unsere Experten können Ihnen helfen, die perfekte Lösung für Ihre spezifische Anwendung auszuwählen und optimale Ergebnisse für die einzigartigen Bedürfnisse Ihres Labors zu gewährleisten.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie noch heute unser Team, um zu besprechen, wie unsere Lösungen Präzision und Zuverlässigkeit in Ihr Labor bringen können.

Visuelle Anleitung

Ähnliche Produkte

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vertikaler Labortiegelofen

Andere fragen auch

- Was sind die Hauptvorteile der Wasserstoffbefeuerung beim Sintern von Teilen? Erreichen von Spitzendichte & Korrosionsbeständigkeit

- Warum ist ein Industrieofen mit Wasserstoffatmosphärenkontrolle für das Vorsintern von Fe-Cr-Al-Materialien notwendig?

- Wann müssten Sie eine kontrollierte Atmosphäre verwenden? Kontamination verhindern und Reaktionen kontrollieren

- Warum muss für das Glühen von Wolfram eine wasserstoffreduzierende Atmosphäre aufrechterhalten werden? Gewährleistung der Reinheit bei Hochtemperaturprozessen

- Was ist eine Wärmebehandlung in Wasserstoffatmosphäre? Erreichen Sie überlegene Oberflächenreinheit und -helligkeit