Kurz gesagt, eine kontrollierte Atmosphäre ist notwendig, wann immer die normale Umgebungsluft ein gewünschtes Ergebnis stören, verunreinigen oder verhindern würde. Sie wird in Anwendungen eingesetzt, die von der großtechnischen Lebensmittelkonservierung bis zur hochpräzisen Herstellung fortschrittlicher Metalllegierungen und Wärmebehandlungsprozesse reichen. Das Kernprinzip ist die gezielte Modifikation der gasförmigen Umgebung, um chemische Reaktionen und biologische Prozesse zu steuern.

Die Entscheidung für eine kontrollierte Atmosphäre wird durch die Notwendigkeit absoluter Kontrolle bestimmt. Es geht darum, die unvorhersehbare, reaktive Natur normaler Luft durch eine spezifische, gesteuerte Umgebung zu ersetzen, um entweder unerwünschte Veränderungen wie Oxidation und Verderb zu verhindern oder um gezielt gewünschte chemische Veränderungen auf der Oberfläche eines Materials herbeizuführen.

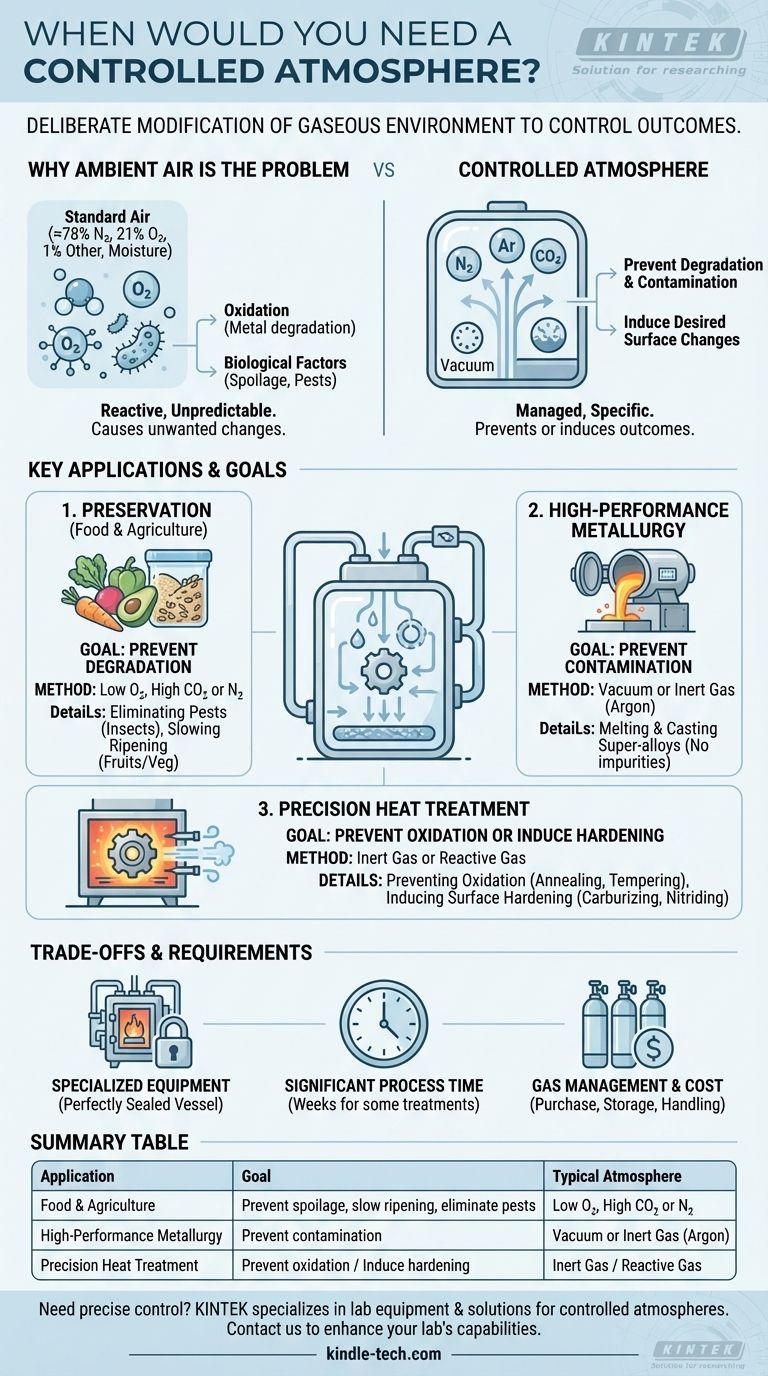

Warum Umgebungsluft oft das Problem ist

Um den Bedarf an einer kontrollierten Atmosphäre zu verstehen, muss man zunächst die Probleme bei der Verwendung von normaler Luft erkennen. Umgebungsluft besteht zu etwa 78 % aus Stickstoff, 21 % aus Sauerstoff und 1 % aus anderen Gasen sowie variabler Feuchtigkeit.

Die Auswirkung von Sauerstoff

Sauerstoff ist hochreaktiv, besonders bei erhöhten Temperaturen. Diese Reaktivität, bekannt als Oxidation, ist ein Hauptgrund für den Einsatz kontrollierter Atmosphären in der Metallurgie. Sie verursacht Zunderbildung und beeinträchtigt die Qualität von Metallen während der Wärmebehandlung.

Die Auswirkung biologischer Faktoren

Normale Luft ermöglicht das Gedeihen aerober Organismen – von Insekten bis hin zu Mikroben. Dies ist ein kritisches Problem bei der Lagerung von Agrarprodukten, wo Schädlinge ganze Ernten vernichten können.

Wichtige Anwendungen für kontrollierte Atmosphären

Kontrollierte Atmosphären sind keine einzelne Lösung, sondern eine Kategorie von Techniken, die in verschiedenen Branchen angewendet werden. Die spezifische Gasmischung oder die Verwendung eines Vakuums wird auf das Ziel zugeschnitten.

1. Konservierung von Lebensmitteln und Landwirtschaft

Das Hauptziel hier ist die Verhinderung des Verderbs. Durch die Veränderung der Luft in einem versiegelten Lagerraum kann die Haltbarkeit verderblicher Waren drastisch verlängert werden.

Beseitigung von Schädlingen

Bei Getreide, Hülsenfrüchten und Ölsaaten besteht der Hauptzweck darin, Insektenschädlinge zu kontrollieren. Die meisten Insekten benötigen Sauerstoff zum Überleben, daher schafft der Ersatz durch Kohlendioxid oder Stickstoff eine Umgebung, in der sie nicht leben können.

Verlangsamung der Reifung

Diese Technik wird auch für frisches Obst und Gemüse verwendet. Die Reduzierung von Sauerstoff und die Erhöhung von Kohlendioxid verlangsamen den natürlichen Atmungs- und Reifungsprozess, wodurch das Produkt viel länger frisch bleibt.

2. Hochleistungsmetallurgie

Bei der Herstellung fortschrittlicher Materialien ist das Ziel die Vermeidung von Kontamination. Die geringste Verunreinigung kann die strukturelle Integrität von Hochleistungslegierungen beeinträchtigen.

Schmelzen und Gießen von Superlegierungen

Materialien wie Nickelbasis-Superlegierungen, die in Strahltriebwerken und Turbinen verwendet werden, müssen perfekt sein. Sie werden in einer Vakuum- oder Inertgasatmosphäre (wie Argon) geschmolzen und gegossen, um zu verhindern, dass Sauerstoff und Stickstoff in das Metall gelöst werden und Schwachstellen entstehen.

3. Präzisionswärmebehandlung

Bei vielen Wärmebehandlungsprozessen ist die Atmosphäre nicht nur eine Schutzschicht, sondern ein aktiver Bestandteil einer chemischen Reaktion.

Verhinderung von Oxidation (Glühen & Vergüten)

Beim Erhitzen eines Metalls zum Erweichen (Glühen) oder Vergüten verhindert eine inerte Atmosphäre die Bildung von Oberflächenoxidzunder. Dies führt zu einem sauberen, „hellen“ Finish, oft als Blankglühen bezeichnet.

Induzierung von Oberflächenhärtung (Einsatzhärten & Nitrieren)

Umgekehrt nutzen einige Prozesse eine reaktive Atmosphäre, um die Materialeigenschaften zu verändern. Beim Einsatzhärten (Carburizing) wird eine kohlenstoffreiche Atmosphäre verwendet, um Kohlenstoffatome in die Oberfläche von Stahl zu zwingen und ihn dadurch erheblich härter zu machen. Das Nitrieren verwendet eine stickstoffreiche Atmosphäre, um einen ähnlichen Härtungseffekt zu erzielen.

Verständnis der Kompromisse und Anforderungen

Die Implementierung einer kontrollierten Atmosphäre ist ein bedeutendes technisches Unterfangen mit spezifischen Anforderungen. Es ist keine einfache oder kostengünstige Lösung.

Spezialisierte Ausrüstung ist zwingend erforderlich

Ohne ein perfekt abgedichtetes Gefäß kann keine kontrollierte Atmosphäre erreicht werden. In industriellen Umgebungen umfasst dies oft spezielle Geräte wie Rohröfen mit abgedichteten Arbeitsrohren oder Kammeröfen, die mit versiegelten Retorten ausgestattet sind.

Die Prozesszeit kann erheblich sein

Diese Behandlungen sind nicht immer schnell. Beispielsweise kann die Behandlung von Getreide zur Schädlingsbekämpfung mehrere Wochen dauern, insbesondere bei niedrigeren Umgebungstemperaturen.

Gasmanagement und Kosten

Die verwendeten Gase (Stickstoff, Argon, Kohlendioxid, Wasserstoff) verursachen Kosten für Anschaffung, Lagerung und Handhabung. Die Aufrechterhaltung der für einen Prozess erforderlichen präzisen Gasmischung erfordert hochentwickelte Steuerungs- und Überwachungssysteme, was die betriebliche Komplexität erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung einer kontrollierten Atmosphäre – und welche zu verwenden ist – hängt vollständig von Ihrem Endziel ab.

- Wenn Ihr Hauptaugenmerk auf der Konservierung liegt: Ihr Ziel ist es, eine lebensfeindliche Umgebung für biologische Organismen zu schaffen, indem Sauerstoff entfernt und/oder Kohlendioxid erhöht wird.

- Wenn Ihr Hauptaugenmerk auf der Reinheit liegt: Ihr Ziel ist es, alle reaktiven Gase zu eliminieren, um Kontaminationen zu verhindern, was typischerweise ein Hochvakuum oder ein hochreines Inertgas wie Argon erfordert.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenumwandlung liegt: Ihr Ziel ist es, eine spezifische, reaktive Gasmischung als Zutat zu verwenden, um die chemische Zusammensetzung der Oberfläche Ihres Materials gezielt zu verändern.

Letztendlich wird eine kontrollierte Atmosphäre implementiert, wenn die Umgebung selbst eine kritische Variable für den Erfolg ist.

Zusammenfassungstabelle:

| Anwendung | Ziel | Typische Atmosphäre |

|---|---|---|

| Lebensmittel- & Agrarkonservierung | Verderb verhindern, Reifung verlangsamen, Schädlinge eliminieren | Niedriger O₂, Hoher CO₂- oder N₂-Gehalt |

| Hochleistungsmetallurgie | Kontamination während des Schmelzens/Gießens verhindern | Vakuum oder Inertgas (Argon) |

| Präzisionswärmebehandlung | Oxidation verhindern oder Oberflächenhärtung induzieren | Inertgas oder reaktives Gas (für Einsatzhärten/Nitrieren) |

Benötigen Sie präzise Kontrolle über Ihre Prozessumgebung? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die zuverlässigen Lösungen, die Sie für die Schaffung kontrollierter Atmosphären in Ihrem Labor benötigen. Egal, ob Sie mit Wärmebehandlungsofen, Vakuumsystemen oder Gasmanagement arbeiten, unsere Expertise stellt sicher, dass Ihre Materialien vor Kontamination geschützt sind und Ihre Prozesse die gewünschten Ergebnisse erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifische Anwendung unterstützen und die Fähigkeiten Ihres Labors erweitern können.

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Warum wird Stickstoff im Ofen verwendet? Ein kostengünstiger Schutz für Hochtemperaturprozesse

- Kann Stickstoffgas erhitzt werden? Nutzen Sie die inerte Hitze für Präzision und Sicherheit

- Was ist der Zweck einer inerten Atmosphäre? Ein Leitfaden zum Schutz Ihrer Materialien und Prozesse

- Kann Stickstoff zum Löten verwendet werden? Wichtige Bedingungen und Anwendungen erklärt

- Wie erzeugt man eine inerte Atmosphäre? Beherrschen Sie sichere, reine Prozesse durch Inertisierung