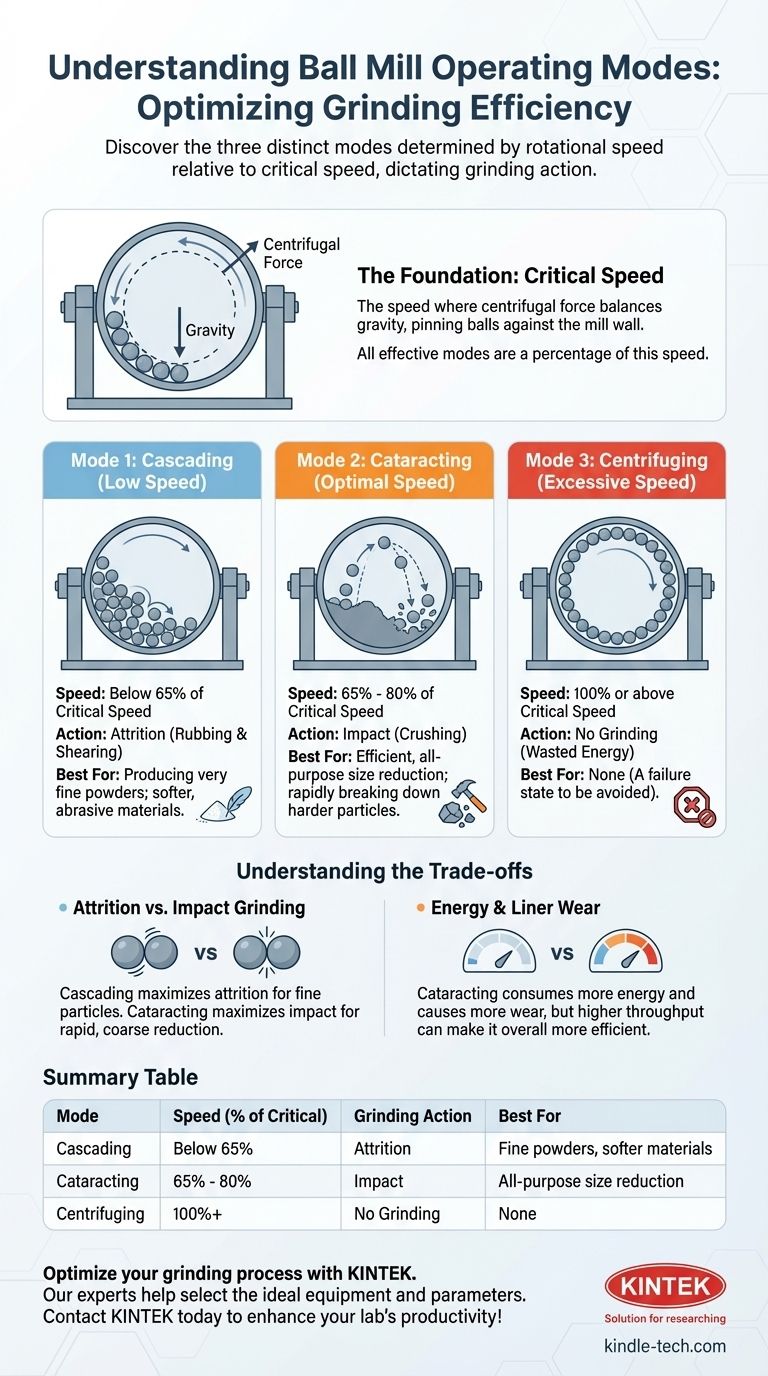

Im Grunde hat eine Kugelmühle drei verschiedene Betriebsmodi, die durch ihre Drehzahl im Verhältnis zu einer berechneten „kritischen Drehzahl“ bestimmt werden. Diese Modi sind als Kaskadieren (Cascading), Katapultieren (Cataracting) und Zentrifugieren (Centrifuging) bekannt. Jeder Modus bestimmt, wie sich das Mahlgut (die Kugeln) bewegt, und folglich, ob die primäre Mahlkraft durch Abrasion (Reibung) oder durch Aufprall (Zerkleinerung) erfolgt.

Die Drehzahl einer Kugelmühle ist nicht nur ein Maß dafür, wie schnell sie arbeitet; sie ist die grundlegende Steuerung, die die Art der stattfindenden Mahlwirkung bestimmt. Die Auswahl des richtigen Modus ist der wichtigste Einzelfaktor für eine effiziente Partikelgrößenreduzierung.

Die Grundlage: Das Verständnis der kritischen Drehzahl

Bevor Sie die Modi untersuchen, müssen Sie das Konzept der kritischen Drehzahl verstehen. Dies ist ein berechneter Wert, keine willkürliche Einstellung.

Was ist die kritische Drehzahl?

Die kritische Drehzahl ist die theoretische Drehzahl, bei der die äußerste Schicht der Mahlkugeln durch die Zentrifugalkraft an die Innenwand der Mühle gepresst wird. Bei dieser Drehzahl gleicht die nach außen wirkende Kraft perfekt die Schwerkraft aus, die sie nach unten zieht.

Warum sie wichtig ist

Der Betrieb bei oder über der kritischen Drehzahl führt zum Zentrifugieren, bei dem sich die Kugeln und das Material als eine Masse mit der Mühle drehen. Dies stoppt die Mahl- und Tumbling-Wirkung vollständig, wodurch die Mühle unwirksam wird und Energie verschwendet wird. Alle effektiven Betriebsmodi werden daher als Prozentsatz dieser kritischen Drehzahl definiert.

Die drei primären Betriebsmodi

Die Bewegung des Mahlguts ändert sich dramatisch, je nachdem, wie nahe die Drehzahl der Mühle an der kritischen Drehzahl liegt. Dies erzeugt drei unterschiedliche Modi.

Modus 1: Kaskadieren (Niedrige Drehzahl)

Bei niedrigeren Drehzahlen, typischerweise unter 65 % der kritischen Drehzahl, fällt das Mahlgut sanft herab (tumbling). Die Kugeln werden ein kurzes Stück die Wandung hochgehoben und rutschen dann über den Rest der Ladung zurück nach unten.

Diese Bewegung betont die Abrasion, eine Reib- und Scherkraft, während die Kugeln aneinander und am Material reiben. Das Kaskadieren ist ideal für die Herstellung eines sehr feinen Produkts, bei dem Aufprall ineffizient oder unerwünscht sein könnte.

Modus 2: Katapultieren (Optimale Drehzahl)

Dies ist der häufigste und im Allgemeinen effizienteste Betriebsmodus und tritt zwischen 65 % und 80 % der kritischen Drehzahl auf. Die Kugeln werden weiter die Mühlenwand hinaufgetragen, bevor sie abfallen und einem parabolischen Bogen folgen, um auf das Material am Boden der Ladung aufzuschlagen.

Dieser Modus erzeugt eine starke Aufprallkraft, die für die schnelle und effiziente Größenreduzierung der meisten Materialien hervorragend geeignet ist. Er stellt das optimale Gleichgewicht zwischen Aufprall und Abrasion für das allgemeine Mahlen dar.

Modus 3: Zentrifugieren (Übermäßige Drehzahl)

Wenn die Mühle mit 100 % der kritischen Drehzahl oder mehr arbeitet, übernimmt die Zentrifugalkraft vollständig. Das Mahlgut und das Material werden gegen die Mühlenwand gepresst und drehen sich an Ort und Stelle mit.

Es findet keine Relativbewegung zwischen den Kugeln statt, und daher findet kein Mahlen statt. Dies ist ein Fehlerzustand, der immer vermieden werden muss, da er Energie ohne produktiven Nutzen verbraucht.

Verständnis der Kompromisse

Die Wahl eines Modus ist eine Frage des Ausgleichs zwischen Effizienz, gewünschter Partikelgröße und Betriebskosten.

Abrasion vs. Aufprallmahlung

Der Kaskadiermodus maximiert die Abrasion, die für das Feinmahlen und die Verarbeitung weicherer, abrasiver Materialien wirksam ist. Der Katapultmodus maximiert den Aufprall, der besser geeignet ist, um härtere, gröbere Partikel schnell zu zerbrechen. Die richtige Wahl hängt vollständig von Ihrem Ausgangsmaterial und Ihren Endproduktzielen ab.

Energieverbrauch und Auskleidungsverschleiß

Höhere Drehzahlen erfordern mehr Energie. Der Katapultmodus verbraucht deutlich mehr Energie als der Kaskadiermodus, führt aber oft zu einem höheren Durchsatz, was ihn für viele Aufgaben insgesamt energieeffizienter macht.

Allerdings verursacht der starke Aufprall des Katapultmodus auch einen schnelleren Verschleiß der Stahlkugeln und der inneren Auskleidung der Mühle, was die Wartungskosten im Laufe der Zeit erhöht.

Auswahl des richtigen Modus für Ihr Ziel

Ihre betriebliche Wahl sollte eine bewusste Entscheidung sein, die auf dem gewünschten Ergebnis basiert.

- Wenn Ihr Hauptaugenmerk auf effizientem Allzweckmahlen liegt: Betreiben Sie die Mühle im Katapultmodus (65–80 % der kritischen Drehzahl), um eine starke Balance zwischen Aufprall und Abrasion zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines sehr feinen Pulvers liegt: Betreiben Sie die Mühle im Kaskadiermodus (<65 % der kritischen Drehzahl), um das Mahlen durch Abrasion zu maximieren und starke Aufpralle zu minimieren.

- Wenn Ihr Hauptaugenmerk darauf liegt, Energieverschwendung und Verschleiß zu vermeiden: Stellen Sie sicher, dass Ihre Drehzahl niemals die kritische Drehzahl erreicht, da dies zum Zentrifugieren führt und jegliches Mahlen stoppt.

Letztendlich bedeutet die Beherrschung Ihrer Kugelmühle zu verstehen, dass ihre Drehzahl der Schlüssel ist, der die spezifische Mahlkraft freischaltet, die Sie für Ihren Prozess benötigen.

Zusammenfassungstabelle:

| Modus | Drehzahl (% der Kritischen) | Mahlwirkung | Am besten geeignet für |

|---|---|---|---|

| Kaskadieren | Unter 65 % | Abrasion (Reiben/Scheren) | Herstellung feiner Pulver, weichere Materialien |

| Katapultieren | 65 % - 80 % | Aufprall (Zerkleinern) | Effiziente Allzweck-Größenreduzierung |

| Zentrifugieren | 100 % oder mehr | Kein Mahlen | Keine (muss vermieden werden) |

Optimieren Sie Ihren Mahlprozess mit der richtigen Ausrüstung von KINTEK.

Das Verständnis der Betriebsmodi Ihrer Kugelmühle ist entscheidend, um die perfekte Partikelgröße zu erzielen und die Effizienz zu maximieren. Ob Sie die Feinmahlkraft des Kaskadiermodus oder die Hochleistungseffizienz des Katapultmodus benötigen, KINTEK bietet die langlebigen, leistungsstarken Laborgeräte und Verbrauchsmaterialien, die Ihren spezifischen Laboranforderungen entsprechen.

Lassen Sie sich von unseren Experten bei der Auswahl der idealen Kugelmühle und der optimalen Betriebsparameter für Ihre Anwendung helfen. Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen zu besprechen und die Produktivität Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Hochenergie-Planetenkugelmühle für Laborwaagerechte Tankbauart

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Mini Planetenkugelmühle für Labormahlen

- Labor-Einhorn-Horizontal-Ball-Mühle

Andere fragen auch

- Was sind die Hauptkomponenten einer Kugelmühle? Optimieren Sie Ihren Mahlprozess für Spitzenleistungen

- Welche Produktgröße erreicht eine Kugelmühle? Erzielen Sie Mikrometer-Präzision für Ihre Materialien

- Was ist die größte Einschränkung einer Kugelmühle? Ineffektivität bei weichen, klebrigen oder faserigen Materialien

- Wie erleichtert eine hochenergetische Planetenkugelmühle die Synthese von glasartigen Sulfid-Elektrolyten? Amorphisierung erreichen

- Was ist der Zweck des Kugelmühlenmahlen? Ein vielseitiges Werkzeug zur Materialsynthese und -modifikation