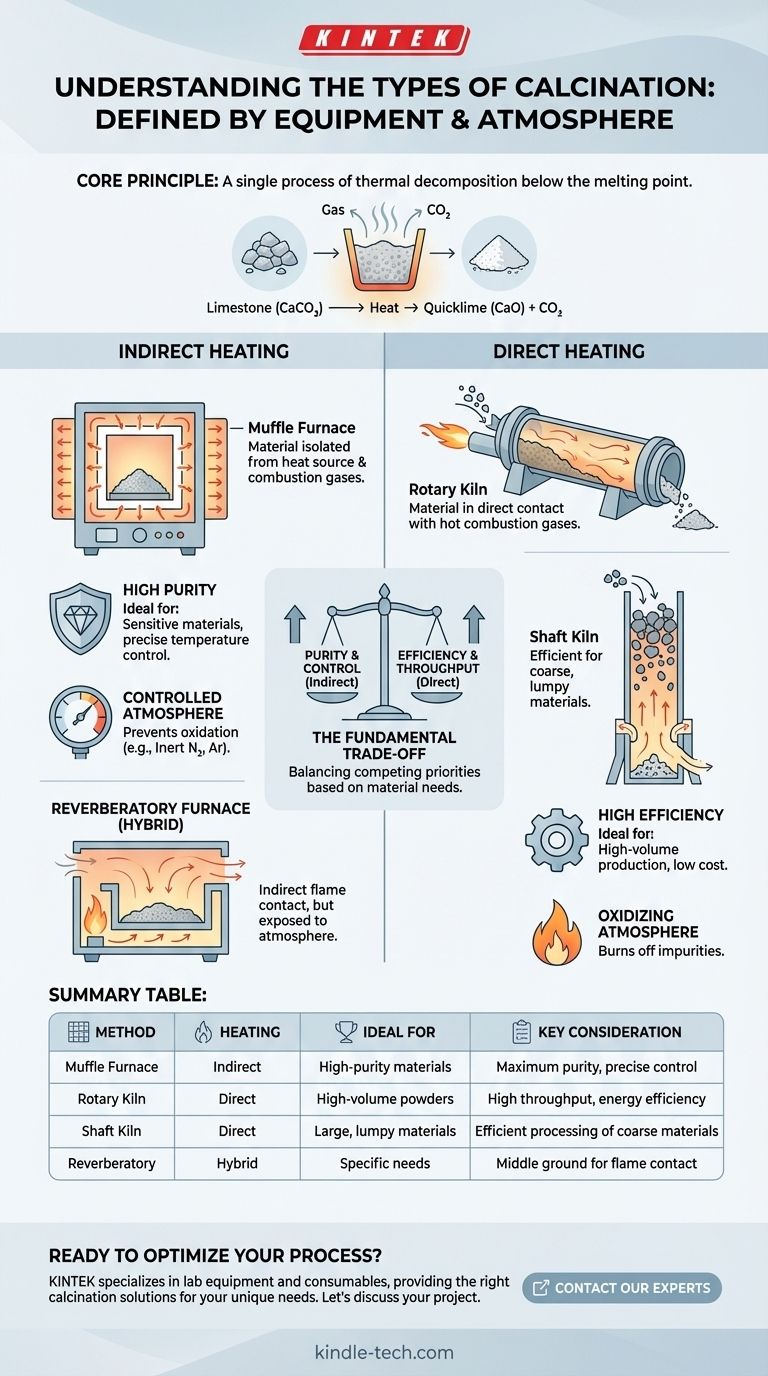

Im Grunde genommen ist die Kalzinierung ein einziger Prozess der thermischen Zersetzung. Die verschiedenen „Arten“ sind keine unterschiedlichen chemischen Reaktionen, sondern werden durch die verwendete Ausrüstung und Atmosphäre definiert, die auf der Grundlage des zu verarbeitenden Materials und der gewünschten Endbeschaffenheit ausgewählt werden. Die grundlegendste Unterscheidung besteht zwischen direkter Erwärmung, bei der das Material mit Verbrennungsgasen in Kontakt kommt, und indirekter Erwärmung, bei der es isoliert wird.

Die Wahl der Kalzinierungsmethode ist eine entscheidende technische Entscheidung. Sie hängt von einem grundlegenden Kompromiss zwischen der Energieeffizienz der direkten Erwärmung und der Materialreinheit und Prozesskontrolle ab, die durch die indirekte Erwärmung geboten wird.

Was ist Kalzinierung? Eine grundlegende Definition

Kalzinierung ist ein thermisches Behandlungsverfahren, das auf Erze und andere feste Materialien angewendet wird, um eine thermische Zersetzung, einen Phasenübergang oder die Entfernung eines flüchtigen Anteils herbeizuführen. Der Prozess wird immer bei Temperaturen unterhalb des Schmelzpunkts des Materials durchgeführt.

Das klassische Beispiel: Kalkstein zu Branntkalk

Das häufigste Beispiel für die Kalzinierung ist die Herstellung von Branntkalk aus Kalkstein.

Wenn Kalkstein (Calciumcarbonat, CaCO₃) auf eine hohe Temperatur (etwa 825 °C oder 1517 °F) erhitzt wird, zersetzt er sich. Dabei wird Kohlendioxid (CO₂) freigesetzt, und es bleibt Calciumoxid (CaO) zurück, allgemein bekannt als Branntkalk. Dieser entstehende Kalk liegt oft in leicht pulverisierter Form vor.

Klassifizierung der Kalzinierung: Ausrüstung und Heizmethode

Die „Art“ der Kalzinierung lässt sich am besten anhand des verwendeten Ofens oder Schachtofens verstehen. Diese Wahl wird durch die Empfindlichkeit des Materials gegenüber Verunreinigungen und den erforderlichen Produktionsumfang bestimmt.

Indirekt beheizte Kalzinieröfen (Muffelöfen)

Bei einem indirekt beheizten System wird das zu verarbeitende Material physisch von der Wärmequelle und ihren Verbrennungsgasen getrennt. Stellen Sie sich dies wie das Backen von etwas in einer abgedeckten Schüssel vor, die in einem größeren Ofen steht.

Das Material befindet sich in einer Kammer oder Muffel, die von außen beheizt wird. Diese Methode verhindert eine Kontamination durch Brennstoff oder Verbrennungsprodukte und ist daher ideal für Anwendungen mit hoher Reinheit.

Direkt beheizte Kalzinieröfen (Dreh- und Schachtöfen)

Bei einem direkt beheizten System kommt das Material in direkten Kontakt mit den heißen Gasen der Verbrennungsflamme. Dies ist thermisch effizienter, birgt jedoch das Risiko einer Verunreinigung des Materials.

Drehrohröfen sind große, rotierende Zylinder, die zur kontinuierlichen Verarbeitung von Pulvern und körnigen Materialien verwendet werden. Schachtöfen sind vertikale Kammern, in die stückiges Material oben eingefüllt wird und das beim Absinken durch aufsteigende heiße Gase erwärmt wird.

Flammherde: Ein Hybridansatz

Ein Flammherd (Reverberatory Furnace) ist eine Art direkt beheiztes System, bei dem der Brennstoff in einem separaten Bereich verbrannt wird. Die Flamme und die heißen Gase strömen über das Material und werden von der Ofendecke abgestrahlt.

Obwohl das Material der Verbrennungsatmosphäre ausgesetzt ist, kommt es nicht direkt mit der Flamme in Berührung. Dies bietet in einigen Anwendungen einen Mittelweg.

Die entscheidende Rolle der Atmosphäre

Über die Heizmethode hinaus ist die gasförmige Atmosphäre im Kalzinierofen eine entscheidende Variable, die das Ergebnis des Prozesses bestimmen kann.

Oxidierende Atmosphären

Eine sauerstoffreiche (oder luftige) Atmosphäre wird verwendet, um organische Verunreinigungen abzubrennen oder Oxidationsreaktionen im Material zu fördern.

Inerte Atmosphären

Die Verwendung eines Inertgases wie Stickstoff oder Argon verhindert eine unerwünschte Oxidation. Dies ist entscheidend bei der Kalzinierung empfindlicher Metalle oder Verbindungen, die durch die Reaktion mit Sauerstoff bei hohen Temperaturen beschädigt würden.

Die Kompromisse verstehen

Die Wahl der Kalzinierungsmethode besteht nicht darin, den einen „besten“ Typ zu finden, sondern darin, konkurrierende Prioritäten auszugleichen.

Reinheit vs. Effizienz

Dies ist der wichtigste Kompromiss. Indirekte Erwärmung (Muffelöfen) liefert hohe Reinheit, ist aber weniger energieeffizient, da die Wärme durch die Kammerwände übertragen werden muss. Direkte Erwärmung (Dreh- und Schachtöfen) ist sehr energieeffizient, kann aber Verunreinigungen aus dem Brennstoff und den Verbrennungsgasen einschleppen.

Temperaturkontrolle vs. Durchsatz

Indirekt beheizte Systeme bieten im Allgemeinen eine präzisere Temperaturkontrolle, was für Materialien mit einem engen Verarbeitungsfenster unerlässlich ist. Sie sind jedoch oft Batch- oder Prozesse mit geringem Durchsatz. Direkt befeuerte Dreh- und Schachtöfen sind für massiven, kontinuierlichen Durchsatz ausgelegt und somit die Arbeitstiere in Industrien wie der Zement- und Kalkherstellung.

Herausforderungen bei der Materialhandhabung

Die physikalische Form des Rohmaterials bestimmt die Ausrüstung. Stücke und grobe Materialien wie Kalkstein sind perfekt für Schachtöfen geeignet. Feine Pulver oder körnige Materialien würden durch einen Schachtofen fallen und werden daher in Drehrohröfen verarbeitet.

Die Wahl der richtigen Kalzinierungsmethode

Ihre Wahl der Kalzinierungsmethode muss direkt mit Ihren Materialanforderungen und Produktionszielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialreinheit liegt: Sie müssen ein indirekt beheiztes System, wie einen Muffelofen, verwenden, um Ihr Material von Verunreinigungen zu isolieren.

- Wenn Ihr Hauptaugenmerk auf der Produktion großer Mengen zu niedrigen Kosten liegt: Ein direkt beheiztes System, wie ein Dreh- oder Schachtofen, bietet die notwendige Energieeffizienz und den erforderlichen Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung großer, stückiger Rohmaterialien liegt: Ein vertikaler Schachtofen ist die effektivste und effizienteste Konstruktion für diese Aufgabe.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung der Oxidation eines empfindlichen Materials liegt: Sie müssen sicherstellen, dass der Ofen unabhängig von der Heizmethode mit einer kontrollierten inerten Atmosphäre betrieben werden kann.

Letztendlich hängt eine effektive Kalzinierung davon ab, die Prozesstechnologie an die spezifischen chemischen und physikalischen Bedürfnisse Ihres Materials anzupassen.

Zusammenfassungstabelle:

| Methode | Heiztyp | Ideal für | Wichtige Überlegung |

|---|---|---|---|

| Muffelofen | Indirekt | Hochreine Materialien, empfindliche Verbindungen | Maximale Reinheit, präzise Temperaturkontrolle |

| Drehrohr-Ofen | Direkt | Pulver und Granulate in großen Mengen | Hoher Durchsatz, Energieeffizienz |

| Schachtofen | Direkt | Große, stückige Rohmaterialien (z. B. Kalkstein) | Effiziente Verarbeitung von grobem Material |

| Flammherd | Direkt (Hybrid) | Anwendungen, die indirekten Kontakt mit der Flamme erfordern | Mittelweg für spezifische Materialanforderungen |

Bereit, Ihren Kalzinierungsprozess zu optimieren?

Die Wahl der richtigen Kalzinierungsausrüstung ist entscheidend für die Erzielung der gewünschten Materialeigenschaften, unabhängig davon, ob Ihre Priorität die ultimative Reinheit, das maximale Produktionsvolumen oder die präzise Atmosphärenkontrolle ist.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die richtigen Kalzinierungslösungen für die einzigartigen Anforderungen Ihres Labors. Wir können Ihnen helfen, die Kompromisse zwischen Effizienz und Reinheit abzuwägen, um den perfekten Ofen für Ihre Anwendung auszuwählen.

Lassen Sie uns Ihr Projekt besprechen. Kontaktieren Sie noch heute unsere Experten, um das Kalzinierungssystem zu finden, das Ihre Forschung und Entwicklung voranbringt.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die Vor- und Nachteile des Sinterns? Ein Leitfaden für die Hochleistungsfertigung

- Was ist Laborsicherheit bei Hitze? Ein vollständiger Leitfaden zur Vermeidung von Verbrennungen und Bränden

- Was ist der Unterschied zwischen Schmelz- und Sintertemperatur? Ein Leitfaden zu Materialverarbeitungsmethoden

- Wofür wird ein Laborofen (Furnace) in einem Chemielabor verwendet? Ein Leitfaden zur Hochtemperatur-Materialumwandlung

- Was ist Schmelzverlust? Der ultimative Leitfaden zur Reduzierung von Metallverlusten bei Hochtemperaturprozessen