In der Lebensmitteltechnik werden Verdampfer hauptsächlich nach der Methode kategorisiert, mit der sie die flüssige Nahrung einer Heizfläche aussetzen. Die Hauptbauformen umfassen Fallfilm-, Steigfilm-, Zwangsumlauf- und Dünnschichtverdampfer mit Rührwerk, die jeweils für unterschiedliche Produkteigenschaften wie Viskosität und Hitzesensitivität geeignet sind. Das Ziel ist immer, Wasser (als Dampf) effizient zu entfernen und gleichzeitig thermische Schäden am Geschmack, der Farbe und dem Nährwert des Produkts zu minimieren.

Der kritischste Faktor bei der Auswahl eines Verdampfers ist nicht die Rohleistung der Anlage, sondern die Eignung ihres spezifischen Designs für die einzigartigen Eigenschaften Ihres Produkts. Die Wahl ist ein direkter Kompromiss zwischen Verarbeitungseffizienz, Energiekosten und der Erhaltung der Endqualität des Lebensmittels.

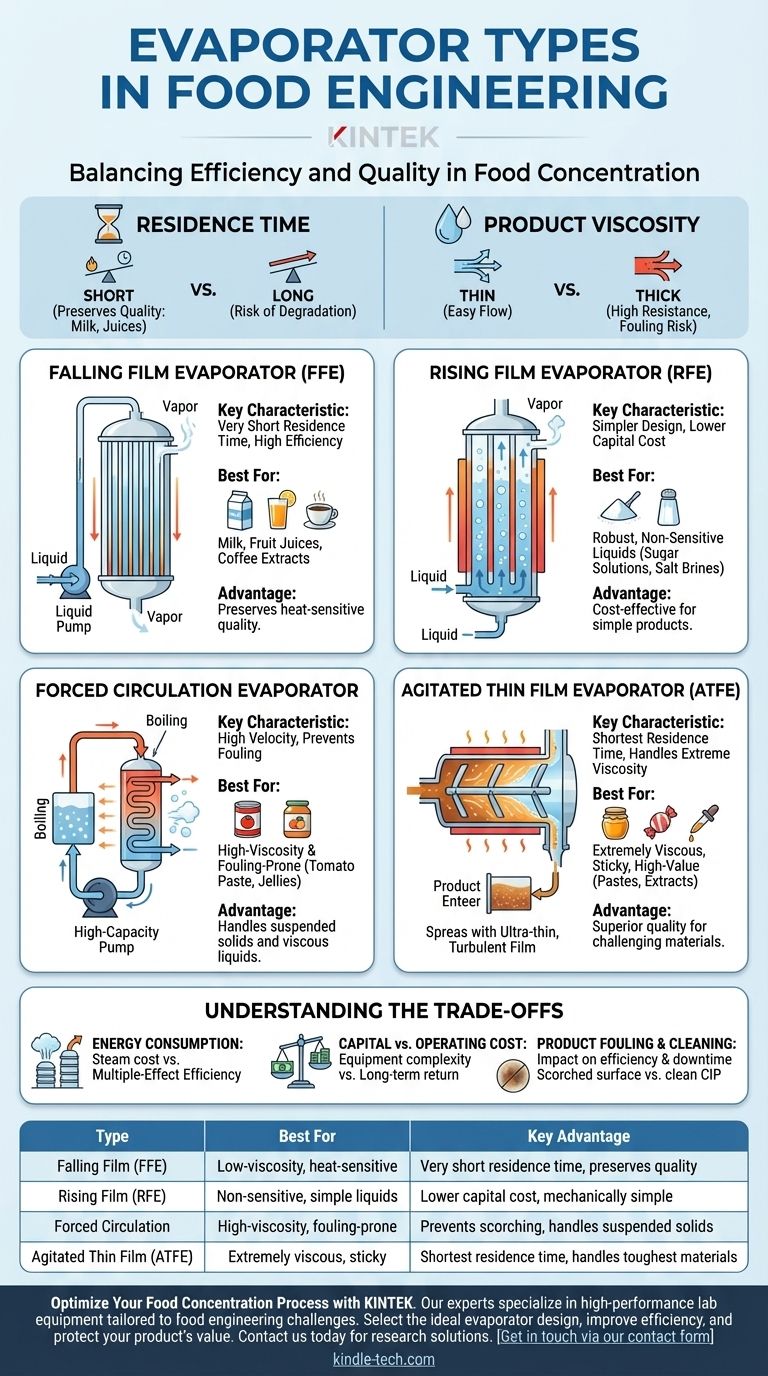

Das Kernprinzip: Ausgleich zwischen Effizienz und Qualität

Die Verdampfung in der Lebensmittelverarbeitung ist ein heikler Balanceakt. Sie wenden Hitze an, um Wasser auszutreiben, aber dieselbe Hitze kann das Produkt, das Sie konzentrieren möchten, zersetzen.

Stellen Sie sich vor, Sie reduzieren eine Soße zu Hause in einem Topf. Wenn Sie hohe Hitze verwenden, reduziert sie sich schnell, birgt aber die Gefahr, dass der Boden anbrennt und verbrannte Aromen entstehen. Wenn Sie niedrige Hitze verwenden, bleiben die Aromen erhalten, aber es dauert sehr lange und verbraucht mehr Energie. Industrielle Verdampfer sind dafür konzipiert, dieses Problem in großem Maßstab zu lösen.

Schlüsselfaktor: Verweilzeit

Die Verweilzeit ist die Zeitspanne, die das Lebensmittelprodukt im Verdampfer der Hitze ausgesetzt ist.

Bei hitzeempfindlichen Produkten wie Milch, Fruchtsäften oder Kaffeeextrakt ist eine kurze Verweilzeit entscheidend, um Kochgeschmack, Bräunung (Maillard-Reaktion) und Vitaminverlust zu verhindern.

Schlüsselfaktor: Produktviskosität

Die Viskosität oder Dickflüssigkeit der Flüssigkeit bestimmt, wie leicht sie fließt und Wärme überträgt.

Wenn Wasser entfernt wird, wird das Produkt konzentrierter und seine Viskosität nimmt erheblich zu. Ein Verdampfer muss in der Lage sein, diese Endviskosität zu bewältigen, ohne den Fluss zu beeinträchtigen oder das Produkt auf den Wärmeübertragungsflächen anbrennen zu lassen.

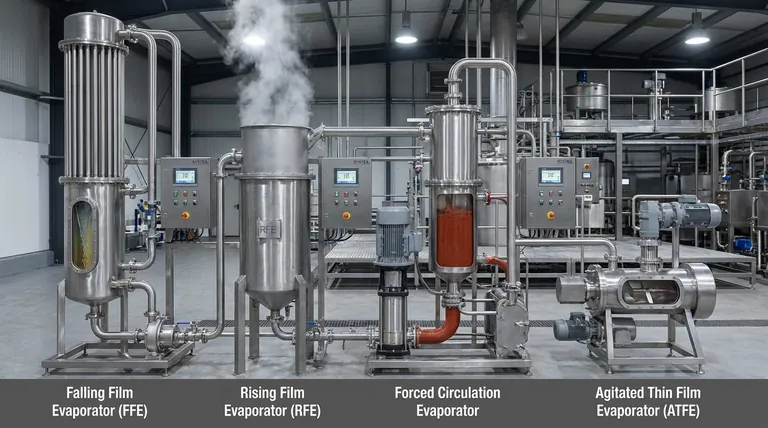

Erklärung der gängigen Verdampferbauformen

Jede Verdampferbauform stellt eine andere Strategie zur Steuerung von Verweilzeit, Wärmeübertragung und Viskosität dar.

Fallfilmverdampfer (FFEs)

Bei einem FFE wird die Flüssigkeit an die Oberseite eines Bündels langer vertikaler Rohre gepumpt. Sie fließt als dünner, kontinuierlicher Film an den Innenwänden dieser beheizten Rohre nach unten.

Diese Bauweise erzeugt eine große Oberfläche für die Wärmeübertragung, was zu einer schnellen Verdampfung führt. Da der Film durch die Schwerkraft schnell durch die Rohre fließt, bieten FFEs eine sehr kurze Verweilzeit und sind daher ideal für hitzeempfindliche Flüssigkeiten mit geringer Viskosität.

Am besten geeignet für: Milch, Fruchtsäfte, Kaffeeextrakte.

Steigfilmverdampfer (RFEs)

Der RFE ist strukturell ähnlich dem FFE, aber die Flüssigkeit wird am Boden der beheizten Rohre zugeführt. Wenn die Flüssigkeit kocht, erzeugen die entstehenden Dampfblasen einen „Dampfauftrieb“, der die verbleibende Flüssigkeit nach oben und aus dem oberen Ende drückt.

Diese Bauweise ist mechanisch einfacher und hat im Allgemeinen geringere Anschaffungskosten. Die Verweilzeit ist jedoch länger und weniger kontrollierbar als bei einem FFE, was das Risiko einer thermischen Zersetzung bei empfindlichen Produkten erhöht.

Am besten geeignet für: Robuste, unempfindliche Flüssigkeiten wie Zuckerlösungen oder Salzlaugen, bei denen die Anschaffungskosten ein wichtiger Faktor sind.

Zwangsumlaufverdampfer

Diese Bauweise ist für anspruchsvolle Produkte konzipiert. Eine Pumpe mit hoher Kapazität wird verwendet, um die Flüssigkeit mit hoher Geschwindigkeit durch einen Wärmetauscher zu zwingen. Die intensive Strömungsgeschwindigkeit erzeugt eine hohe Turbulenz, die für die Wärmeübertragung hervorragend ist und vor allem verhindert, dass sich suspendierte Feststoffe absetzen und die Verschmutzung (Fouling) auf den Heizflächen minimiert.

Da der Siedeprozess im Wärmetauscher selbst nicht stattfindet (aufgrund des hydrostatischen Drucks), kann dieses System hochviskose Flüssigkeiten und solche mit suspendierten Feststoffen verarbeiten, ohne anzubrennen.

Am besten geeignet für: Tomatenmark, Fruchtpürees, Gelees und andere hochviskose oder zur Verschmutzung neigende Produkte.

Dünnschichtverdampfer mit Rührwerk (ATFEs)

Auch als Wischfilmverdampfer bekannt, sind dies die spezialisiertesten und fortschrittlichsten Bauformen für extrem anspruchsvolle Produkte. Das Produkt gelangt in einen beheizten Zylinder, in dem ein Satz rotierender Klingen oder Wischer es kontinuierlich zu einem ultradünnen, turbulenten Film gegen die Wand verteilt.

Diese mechanische Bewegung sorgt für eine außergewöhnliche Wärmeübertragung und ermöglicht es dem System, extrem viskose oder klebrige Materialien zu verarbeiten. Die Verweilzeit wird in Sekunden gemessen, was es perfekt für die hitzeempfindlichsten und hochwertigsten Produkte macht.

Am besten geeignet für: Hochkonzentrierte Fruchtpasten, Süßwarenmassen und pharmazeutische Extrakte.

Die Abwägungen verstehen

Die Wahl eines Verdampfers ist eine wirtschaftliche und technische Entscheidung mit klaren Kompromissen.

Energieverbrauch

Die Verdampfung ist einer der energieintensivsten Einzelschritte in der Lebensmittelverarbeitung. Die Kosten für die Dampferzeugung sind ein erheblicher Betriebskostenfaktor.

Um dem entgegenzuwirken, verwenden Anlagen häufig die Mehrstufenverdampfung (Multiple-Effect Evaporation). Bei dieser Anordnung wird der in der ersten Verdampferstufe („Effekt“) erzeugte Dampf als Heizmedium für die zweite Stufe verwendet, die bei niedrigerem Druck und niedrigerer Temperatur arbeitet. Dies verbessert die thermische Effizienz dramatisch, erhöht jedoch die anfänglichen Investitionskosten.

Anschaffungskosten vs. Betriebskosten

Es besteht ein direkter Zusammenhang zwischen der Komplexität der Anlage und den Kosten. Ein einfacher Steigfilmverdampfer hat geringe Anschaffungskosten, ist aber möglicherweise ineffizient oder ungeeignet für hochwertige Produkte.

Ein Dünnschichtverdampfer mit Rührwerk hat sehr hohe Anschaffungskosten, aber seine Fähigkeit, ein Konzentrat von überlegener Qualität aus einem schwierigen Material herzustellen, kann diese Investition durch ein hochwertiges Endprodukt amortisieren.

Produktverschmutzung und Reinigung

Wenn ein Produkt auf den Heizflächen anbrennt oder sich absetzt, spricht man von Verschmutzung (Fouling). Die Verschmutzung isoliert die Oberfläche, reduziert die Wärmeübertragungseffizienz drastisch und erfordert eine Stilllegung zur Reinigung (CIP – Cleaning in Place).

Zwangsumlaufverdampfer sind explizit darauf ausgelegt, die Verschmutzung zu minimieren, Ausfallzeiten zu reduzieren und eine gleichbleibende Leistung zu gewährleisten, was ein entscheidender Faktor für Produkte wie Tomatenkonzentrate ist.

Die richtige Wahl für Ihr Produkt treffen

Ihre endgültige Entscheidung muss sich nach der Art Ihres Lebensmittelprodukts und Ihren Geschäftszielen richten.

- Wenn Ihr Hauptaugenmerk auf niedrigviskosen, hitzeempfindlichen Flüssigkeiten liegt (wie Milch oder Saft): Ihre beste Wahl ist ein Fallfilm- oder Plattenverdampfer, um die Qualität bei ausgezeichneter Effizienz zu erhalten.

- Wenn Ihr Hauptaugenmerk auf hochviskosen Flüssigkeiten oder Schlämmen liegt, die zur Verschmutzung neigen (wie Tomatenmark): Sie müssen einen Zwangsumlaufverdampfer verwenden, um einen kontinuierlichen Betrieb zu gewährleisten und Anbrennen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf extrem viskosen, klebrigen und wertvollen Materialien liegt (wie hochwertige Süßwaren): Ein Dünnschichtverdampfer mit Rührwerk ist die einzige Bauform, die das Produkt handhaben kann und gleichzeitig seine Qualität schützt.

- Wenn Ihr Hauptaugenmerk auf niedrigen Anschaffungskosten für eine einfache, unempfindliche Flüssigkeit liegt: Ein Steigfilmverdampfer ist ein gangbarer Ausgangspunkt.

Indem Sie die grundlegende Bauweise des Verdampfers auf die spezifischen Eigenschaften Ihres Produkts abstimmen, stellen Sie sowohl eine effiziente Wasserentfernung als auch die Erhaltung der Endqualität sicher.

Zusammenfassungstabelle:

| Verdampfertyp | Am besten geeignet für (Produkteigenschaften) | Hauptvorteil |

|---|---|---|

| Fallfilm (FFE) | Niedrigviskose, hitzeempfindliche Flüssigkeiten (Milch, Saft) | Sehr kurze Verweilzeit, bewahrt die Qualität |

| Steigfilm (RFE) | Unempfindliche, einfache Flüssigkeiten (Zuckerlösungen) | Geringere Anschaffungskosten, mechanisch einfach |

| Zwangsumlauf | Hochviskose, zur Verschmutzung neigende Flüssigkeiten (Tomatenmark) | Verhindert Anbrennen, verarbeitet suspendierte Feststoffe |

| Dünnschicht mit Rührwerk (ATFE) | Extrem viskose, klebrige, hochwertige Produkte | Kürzeste Verweilzeit, verarbeitet die schwierigsten Materialien |

Optimieren Sie Ihren Lebensmittelkonzentrationsprozess mit KINTEK

Die Wahl des richtigen Verdampfers ist entscheidend für den Ausgleich von Effizienz, Kosten und der Endqualität Ihres konzentrierten Lebensmittelprodukts. Unsere Experten bei KINTEK sind darauf spezialisiert, leistungsstarke Laborgeräte und Verbrauchsmaterialien anzubieten, die auf die einzigartigen Herausforderungen der Lebensmitteltechnik zugeschnitten sind.

Wir können Ihnen helfen:

- Das ideale Verdampferdesign für die Viskosität und Hitzesensitivität Ihres spezifischen Produkts auszuwählen.

- Die Prozesseffizienz zu verbessern und den Energieverbrauch zu senken.

- Den Geschmack, die Farbe und den Nährwert Ihres Produkts zu schützen mit Geräten, die auf minimale thermische Zersetzung ausgelegt sind.

Kontaktieren Sie uns noch heute, um die Verdampfungsanforderungen Ihres Labors zu besprechen und herauszufinden, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Keramik-Verdampferboot-Set Aluminiumoxid-Tiegel für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Kundenspezifischer Hersteller von PTFE-Teflon-Teilen für PTFE-Pinzetten

Andere fragen auch

- Was ist Vakuumabscheidung von Metallen? Ein Leitfaden für hochreine, langlebige Metallbeschichtungen

- Was ist das Prinzip der Elektronenstrahlverdampfung? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Was sind die Vor- und Nachteile der Aufdampfverfahren? Erzielung hochreiner Dünnschichten

- Was sind die Anwendungen optischer Dünnschichten? Licht für moderne Technologie nutzen

- Was ist die physikalische Gasphasenabscheidung? Ein Leitfaden zu PVD-Beschichtungsverfahren & Anwendungen

- Wie hoch ist die Temperatur bei der thermischen Verdampfungsabscheidung? Sie ist materialabhängig, keine feste Zahl

- Was ist das Prinzip der Elektronenstrahlverdampfung? Ein Leitfaden für schnelle, vielseitige Dünnschichten

- Wofür wird die elektronenstrahlgestützte Verdampfung eingesetzt? Erreichen Sie überlegene Dünnschichtbeschichtungen