Im Grunde genommen stützt sich die Automobilindustrie auf zwei primäre Schmiedemethoden: das Freiformschmieden und das Gesenkschmieden. Beim Freiformschmieden wird Metall zwischen einfachen, nicht umschließenden Gesenken für kundenspezifische oder große Teile geformt, während beim Gesenkschmieden präzise, teilespezifische Formen verwendet werden, um starke, komplexe Komponenten in Massenproduktion herzustellen, was es zum dominierenden Verfahren für die Fahrzeugherstellung macht.

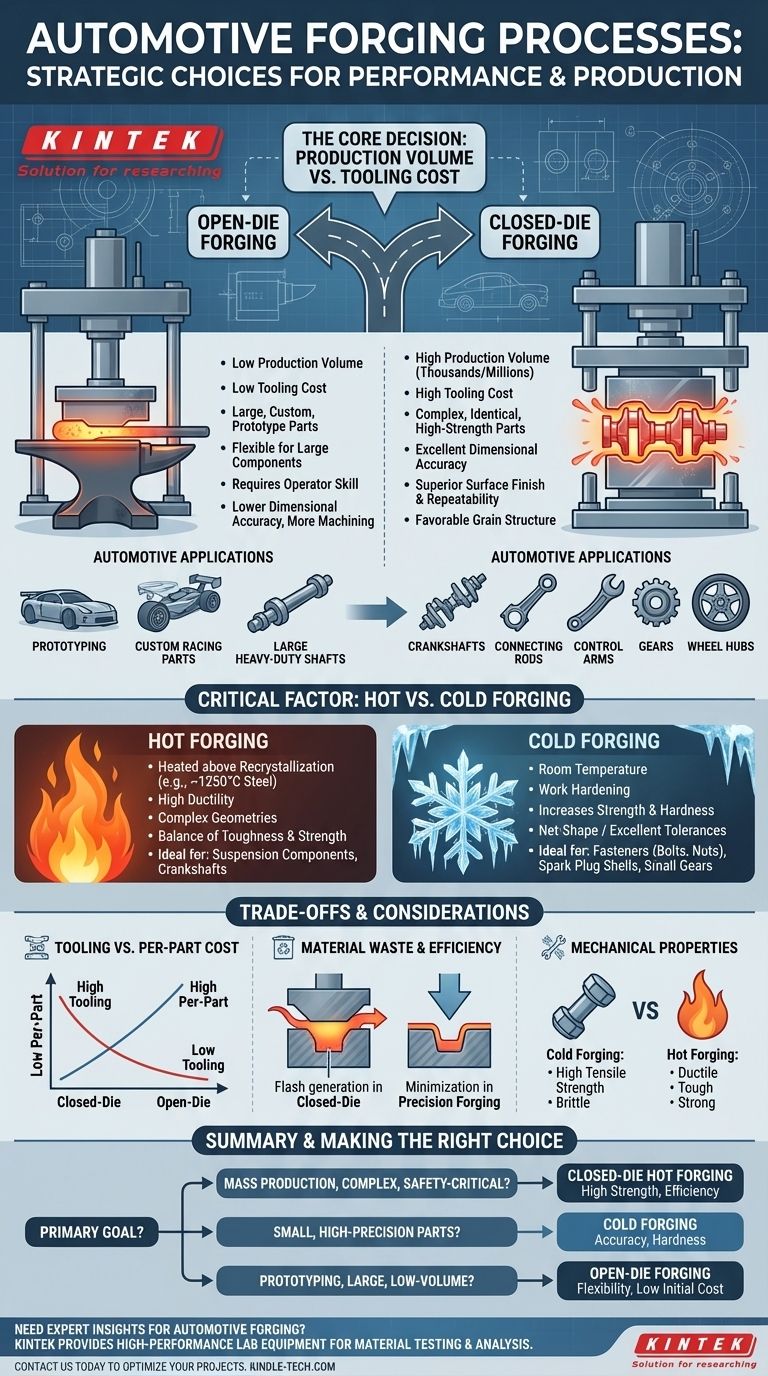

Die Wahl zwischen den Schmiedeverfahren ist eine strategische Entscheidung, die durch einen grundlegenden Kompromiss bestimmt wird: Produktionsvolumen gegenüber Werkzeugkosten. Ihre endgültige Auswahl hängt davon ab, ob Sie die Präzision des Gesenkschmiedens bei hohem Volumen oder die Flexibilität des Freiformschmiedens bei geringem Volumen benötigen.

Das Gesenkschmieden (Formpressen) verstehen

Das Gesenkschmieden ist das Rückgrat der Massenproduktion von Automobilkomponenten. Es wird gewählt, wenn Tausende oder Millionen identischer, hochfester Teile benötigt werden.

Der Prozess erklärt

Ein erhitzter Metallblock wird in die untere Hälfte eines speziell entwickelten Gesenks eingelegt. Eine starke Presse oder ein Hammer drückt das obere Gesenk nach unten und zwingt das Metall, zu fließen und den inneren Hohlraum des Gesenks vollständig auszufüllen, der ein exaktes Abbild des Endteils ist.

Hauptmerkmale

Diese Methode liefert eine außergewöhnliche Maßgenauigkeit, eine überlegene Oberflächengüte und hochgradig wiederholbare Ergebnisse von Teil zu Teil. Der Prozess erzeugt auch eine günstige Kornstruktur im Metall, was die Festigkeit und Ermüdungsbeständigkeit des Teils dramatisch erhöht.

Häufige Anwendungen in der Automobilindustrie

Das Gesenkschmieden ist für sicherheitskritische und hochbelastete Komponenten unerlässlich. Dazu gehören Kurbelwellen, Pleuelstangen, Querlenker, Zahnräder und Radnaben.

Die Rolle des Freiformschmiedens

Obwohl es für die Massenproduktion weniger verbreitet ist, spielt das Freiformschmieden eine wichtige Rolle für spezialisierte Anforderungen in der Automobilindustrie. Es ist vergleichbar mit einem Schmied, der Metall auf einem Amboss mit einem Hammer formt.

Der Prozess erklärt

Das Werkstück wird zwischen einfache, oft flache Gesenke gelegt, die es nicht vollständig umschließen. Das Metall wird durch eine Reihe von Kompressionen und Drehungen schrittweise geformt, was ein erhebliches Geschick des Bedieners erfordert.

Hauptmerkmale

Die Hauptvorteile sind die geringen Werkzeugkosten und die Fähigkeit, extrem große Teile herzustellen, die für Gesenke unpraktisch wären. Es ist jedoch ein langsamerer Prozess, der Teile mit geringerer Maßgenauigkeit liefert und eine umfangreichere sekundäre Bearbeitung erfordert.

Anwendungen in der Automobilindustrie

Das Freiformschmieden wird für das Prototyping neuer Komponenten, die Herstellung von kundenspezifischen Teilen für Renn- oder Restaurierungsprojekte und die Fertigung von Großwellen für Schwerlast-Lkw und Baumaschinen eingesetzt.

Kritischer Faktor: Warm- vs. Kaltumformung

Die Temperatur, bei der das Metall bearbeitet wird, ist eine weitere entscheidende Unterscheidung, die die endgültigen Eigenschaften der Komponente bestimmt.

Warmumformung

Die meisten Schmiedearbeiten in der Automobilindustrie sind Warmumformungen, bei denen das Metall über seine Rekristallisationstemperatur erhitzt wird (z. B. bis zu 1250 °C für Stahl). Dies macht das Metall hochgradig duktil und leichter in komplexe Geometrien wie eine Kurbelwelle zu formen.

Kaltumformung

Kaltumformung wird bei oder nahe Raumtemperatur durchgeführt. Dieser Prozess erhöht die Festigkeit und Härte des Metalls durch Kaltverfestigung und ermöglicht eine Fertigung in Endform oder nahezu Endform mit ausgezeichneten Toleranzen und Oberflächengüte, wodurch oft die Notwendigkeit einer Bearbeitung entfällt. Es ist ideal für kleinere, einfachere Teile wie Verbindungselemente (Schrauben, Muttern), Zündkerzenhülsen und kleine Zahnräder.

Die Abwägungen verstehen

Die Wahl des richtigen Prozesses erfordert ein klares Verständnis der Kompromisse zwischen Kosten, Präzision und Materialeigenschaften.

Werkzeugkosten vs. Stückkosten

Die Werkzeuge für das Gesenkschmieden stellen eine erhebliche Investition dar und kosten Zehn- oder sogar Hunderttausende von Dollar. Bei der Massenproduktion werden die Stückkosten jedoch extrem niedrig. Das Freiformschmieden hat minimale Werkzeugkosten, aber höhere Arbeits- und Bearbeitungskosten für jedes Stück.

Materialabfall und Effizienz

Beim Gesenkschmieden entsteht „Grat“ – überschüssiges Material, das zwischen den Gesenken herausgepresst wird – das abgeschnitten und oft recycelt werden muss. Modernes Präzisionsschmieden ist eine Verfeinerung des Gesenkschmiedens, die den Grat minimiert und so Abfall reduziert.

Mechanische Eigenschaften

Kaltumgeformte Teile weisen eine sehr hohe Zugfestigkeit, aber eine geringere Duktilität auf, wodurch sie härter, aber spröder sind. Warmumformung bietet eine ausgezeichnete Kombination aus Zähigkeit, Festigkeit und Duktilität, was für Teile, die Vibrationen und Stößen standhalten müssen, wie z. B. Fahrwerkskomponenten, unerlässlich ist.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung an Leistung, Volumen und Kosten bestimmen das ideale Schmiedeverfahren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer, sicherheitskritischer Teile liegt: Ihre klare Wahl ist das heiße Gesenkschmieden wegen seiner Balance aus Festigkeit, Zähigkeit und Effizienz bei hohem Volumen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kleiner, hochfester Teile mit ausgezeichneter Präzision liegt: Das Kaltumformen liefert überlegene Maßgenauigkeit und Härte und minimiert so die Kosten für die Nachbearbeitung.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung eines Prototyps oder einer sehr großen Komponente mit geringem Volumen liegt: Die Flexibilität und die geringen Anfangskosten des Freiformschmiedens machen es zur praktischsten Lösung.

Letztendlich ermöglicht Ihnen das Verständnis dieser Grundprinzipien die Auswahl des Schmiedeverfahrens, das die erforderliche Leistung und Wirtschaftlichkeit für jede Automobilanwendung bietet.

Zusammenfassungstabelle:

| Schmiedeverfahren | Am besten geeignet für | Hauptmerkmale | Anwendungen in der Automobilindustrie |

|---|---|---|---|

| Gesenkschmieden (Warm) | Komplexe Teile in großen Mengen | Hohe Festigkeit, Maßgenauigkeit, wiederholbar | Kurbelwellen, Pleuelstangen, Querlenker |

| Kaltumformung | Kleine, hochpräzise Teile | Ausgezeichnete Toleranzen, hohe Festigkeit, minimale Bearbeitung | Verbindungselemente, Zündkerzenhülsen, kleine Zahnräder |

| Freiformschmieden | Prototypen, große kundenspezifische Teile | Geringe Werkzeugkosten, flexibel, erfordert mehr Bearbeitung | Prototypen, kundenspezifische Rennteile, große Wellen |

Benötigen Sie Hilfe bei der Auswahl des richtigen Schmiedeverfahrens für Ihre Automobilkomponenten?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Hochleistungslaborgeräten und Verbrauchsmaterialien, die die Materialprüfung und -analyse für geschmiedete Teile unterstützen. Egal, ob Sie Prototypen entwickeln oder die Massenproduktion optimieren, unsere Lösungen helfen sicherzustellen, dass Ihre Komponenten die höchsten Standards an Festigkeit und Haltbarkeit erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre Automobil-Schmiedeprojekte mit Präzisionsgeräten und fachkundigen Einblicken unterstützen kann. Nehmen Sie über unser Kontaktformular Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Automatische Labor-Hydraulikpresse für XRF & KBR-Pressen

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

- Beheizte Hydraulikpresse mit beheizten Platten, manuelle Labor-Heißpresse

Andere fragen auch

- Wie heiß wird eine hydraulische Presse? Die kritische Hitze in Ihrem Hydrauliksystem verstehen

- Was ist die Methode der gepressten Pulvertablette? Ein Leitfaden zur genauen FTIR-Probenvorbereitung

- Warum werden KBr-Presslinge in der FTIR verwendet? Erzielen Sie eine klare, genaue Analyse von festen Proben

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.

- Was ist die Pellet-Technik in der IR-Spektroskopie? Meistern Sie die Probenvorbereitung fester Proben für eine klare Spektroskopie