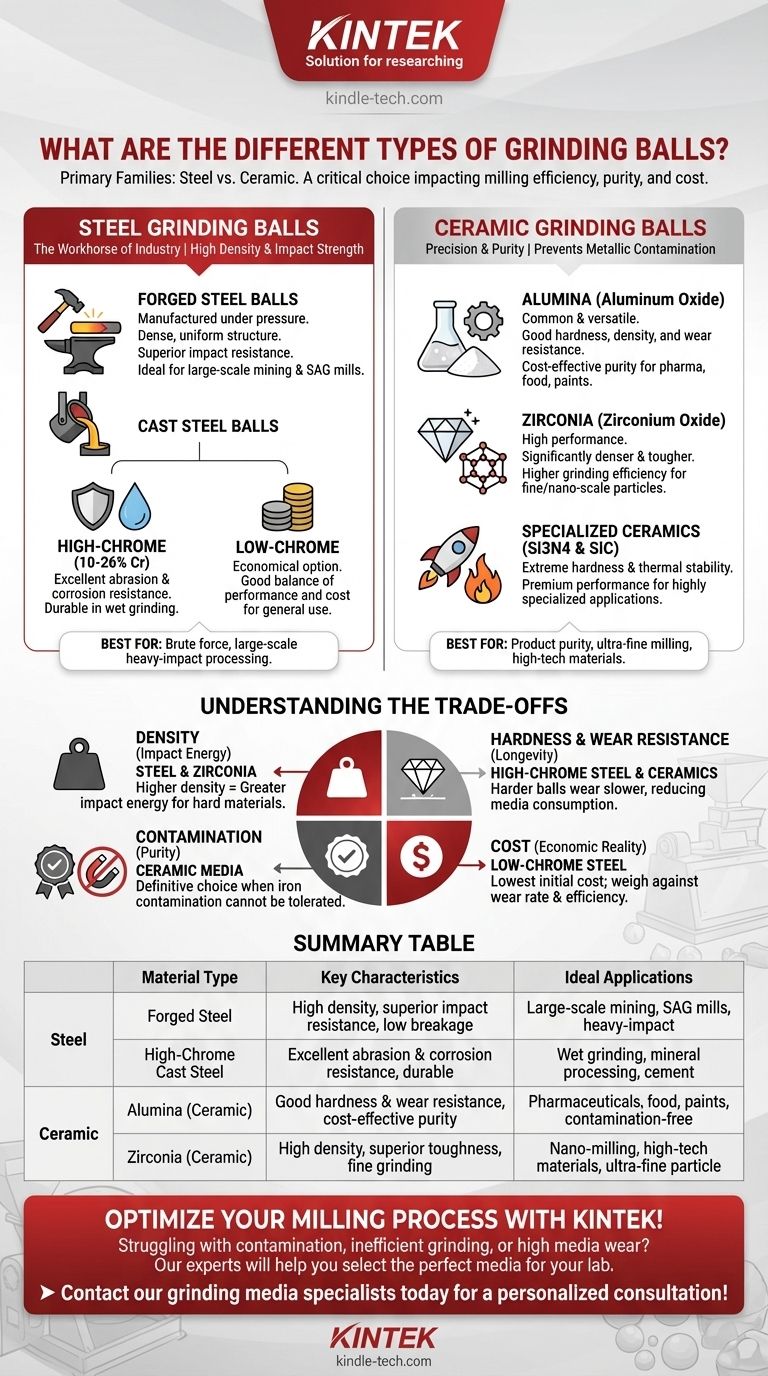

Die Haupttypen von Mahlkugeln werden grob nach ihrer Materialzusammensetzung kategorisiert und fallen meist in zwei Hauptfamilien: Stahl und Keramik. Stahlkugeln, einschließlich geschmiedeter und gegossener Chromvarianten, sind der Industriestandard für großtechnische Anwendungen mit hoher Schlagbelastung, wie den Bergbau. Keramikkugeln, wie Aluminiumoxid und Zirkonoxid, werden für Anwendungen gewählt, bei denen die Vermeidung metallischer Verunreinigungen und das Erreichen feiner Partikelgrößen entscheidend sind.

Die Auswahl einer Mahlkugel ist eine kritische Entscheidung, die die Mahleffizienz, die Produktreinheit und die Betriebskosten direkt beeinflusst. Der Kernkompromiss liegt zwischen der rohen Kraft und Kosteneffizienz von Stahlmedien gegenüber der Präzision und Reinheit, die Keramikmedien bieten.

Die beiden Hauptfamilien: Stahl vs. Keramik

Die grundlegendste Unterscheidung bei Mahlmedien ist das Material. Diese Wahl bestimmt nahezu alle Leistungseigenschaften, von der Schlagfestigkeit bis zur potenziellen Kontamination des gemahlenen Materials.

Stahl: Das Arbeitspferd der Industrie

Stahlmahlkugeln sind die Standardwahl für die meisten großtechnischen industriellen Mahlprozesse, insbesondere in der Erzaufbereitung und Zementherstellung. Ihre hohe Dichte und Schlagfestigkeit machen sie außerordentlich effektiv beim Zerkleinern großer, harter Materialien.

Keramik: Präzision und Reinheit

Keramikmedien werden verwendet, wenn die Reinheit des Endprodukts oberste Priorität hat. Anwendungen in der Pharmazie, bei Hightech-Materialien, Lebensmitteln und Farben können die Eisenverunreinigung durch Stahlkugeln nicht tolerieren. Sie sind auch unerlässlich, um sehr feine oder sogar nanoskalige Partikelgrößen zu erreichen.

Ein genauerer Blick auf Stahlmahlkugeln

Innerhalb der Stahlfamilie führen das Herstellungsverfahren und die Legierungszusammensetzung zu erheblichen Leistungsunterschieden.

Geschmiedete Stahlkugeln

Geschmiedete Stahlkugeln werden hergestellt, indem Stahlknüppel erhitzt und unter extremem Druck geformt werden. Dieser Prozess erzeugt eine sehr dichte, gleichmäßige innere Struktur, was zu einer überlegenen Schlagfestigkeit und einer sehr geringen Bruchrate führt, wodurch sie ideal für hochbeanspruchte SAG-Mühlen und Kugelmühlen sind.

Hochchrom-Gussstahlkugeln

Wie der Name schon sagt, werden diese Kugeln aus geschmolzenem Stahl mit einem hohen Chromgehalt (typischerweise 10-26 %) gegossen. Das Chrom bildet extrem harte Chromkarbidverbindungen innerhalb der Stahlmatrix, was eine hervorragende Abrieb- und Korrosionsbeständigkeit bietet. Dies macht sie besonders in nassen Mahlumgebungen sehr langlebig.

Niedrigchrom-Gussstahlkugeln

Dies ist eine wirtschaftlichere Option für Anwendungen, bei denen die intensive Verschleißfestigkeit von Hochchrom nicht erforderlich ist. Niedrigchrom-Gusskugeln bieten ein gutes Gleichgewicht zwischen Leistung und Kosten für weniger anspruchsvolle Anwendungen, obwohl sie schneller verschleißen als ihre hochchromhaltigen Gegenstücke.

Das Spektrum der Keramikmedien

Keramische Mahlmedien bieten je nach ihrer spezifischen chemischen Zusammensetzung eine breite Palette von Eigenschaften.

Aluminiumoxid (Aluminiumoxid)

Aluminiumoxid ist eines der gängigsten und vielseitigsten Keramikmedien. Es bietet gute Härte, Dichte und ausgezeichnete Verschleißfestigkeit zu einem vernünftigen Preis. Es ist eine zuverlässige Wahl für eine Vielzahl von Anwendungen, bei denen Metallkontamination ein Problem darstellt.

Zirkonoxid (Zirkoniumdioxid)

Zirkonoxidkugeln sind ein Leistungssprung. Sie sind deutlich dichter und zäher als Aluminiumoxid, was eine viel höhere Mahleffizienz und die Fähigkeit ermöglicht, Materialien auf feinere Partikelgrößen zu mahlen. Diese hohe Dichte führt zu einer größeren Aufprallenergie in der Mühle.

Spezialkeramiken: Siliziumnitrid & Karbid

Materialien wie Siliziumnitrid und Siliziumkarbid stellen die Hochleistungsspitze des Spektrums dar. Sie bieten extreme Härte und thermische Stabilität, sind aber mit einem Premiumpreis verbunden. Sie sind für hochspezialisierte Anwendungen reserviert, bei denen andere Medien versagen.

Die Abwägungen verstehen

Die Auswahl des richtigen Mediums erfordert die Ausbalancierung von vier kritischen Faktoren. Jede Materialart weist ein anderes Profil von Stärken und Schwächen auf.

Dichte: Der Treiber der Aufprallenergie

Eine höhere Dichte bedeutet mehr Masse bei gleichem Volumen, was zu einer größeren kinetischen Energie beim Aufprall führt. Deshalb sind dichte Zirkonoxid- und Stahlkugeln so effektiv beim Mahlen harter Materialien und der schnellen Reduzierung der Partikelgröße.

Härte & Verschleißfestigkeit: Der Schlüssel zur Langlebigkeit

Eine härtere Mahlkugel verschleißt langsamer, was die Medienkosten senkt und eine konstante Beschickung der Mühle gewährleistet. Hochchromstahl und die meisten Keramiken zeichnen sich in diesem Bereich aus.

Kontamination: Der Reinheitsfaktor

Dies ist oft der entscheidende Faktor. Wenn Ihr Prozess Eisenverunreinigungen nicht toleriert, sind Stahlmedien keine Option. Keramikmedien sind die definitive Wahl, um die Produktreinheit zu gewährleisten.

Kosten: Die wirtschaftliche Realität

Der Anschaffungspreis von Mahlmedien variiert dramatisch. Niedrigchromstahl ist am erschwinglichsten, während Spezialkeramiken wie Siliziumnitrid am teuersten sind. Diese Kosten müssen gegen die Verschleißrate des Mediums und die Mahleffizienz abgewogen werden, um die tatsächlichen Betriebskosten zu ermitteln.

So wählen Sie das richtige Mahlmedium aus

Ihre Wahl sollte von Ihren spezifischen Prozesszielen und Materialanforderungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Erzverarbeitung liegt: Geschmiedete oder hochchromierte Gussstahlkugeln bieten die notwendige Schlagfestigkeit und Verschleißfestigkeit zu einem effektiven Preis.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Metallkontamination liegt: Aluminiumoxid- oder Zirkonoxid-Keramikkugeln sind die einzig gangbaren Optionen, um die Produktreinheit zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung ultrafeiner Partikelgrößen (Nanomahlen) liegt: Hochdichte Zirkonoxidkugeln liefern die hohe Aufprallenergie, die für effizientes Feinmahlen erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Balance zwischen Leistung und Budget liegt: Hochreines Aluminiumoxid bietet einen ausgezeichneten Wert für kontaminationssensible Anwendungen, während niedrigchromierter Stahl gut für allgemeine Mahlanwendungen geeignet ist.

Letztendlich ist das optimale Mahlmedium dasjenige, das perfekt zu Ihrem Material, Ihrem Prozess und Ihren Reinheitsanforderungen passt.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselmerkmale | Ideale Anwendungen |

|---|---|---|

| Geschmiedeter Stahl | Hohe Dichte, überlegene Schlagfestigkeit, geringe Bruchrate | Großtechnischer Bergbau, SAG-Mühlen, Mahlen mit hoher Schlagbelastung |

| Hochchrom-Gussstahl | Hervorragende Abrieb- & Korrosionsbeständigkeit, langlebig | Nassmahlen, Erzaufbereitung, Zementherstellung |

| Aluminiumoxid (Keramik) | Gute Härte & Verschleißfestigkeit, kostengünstige Reinheit | Pharmazeutika, Lebensmittel, Farben, allgemeines kontaminationsfreies Mahlen |

| Zirkonoxid (Keramik) | Hohe Dichte, überlegene Zähigkeit, Effizienz beim Feinmahlen | Nanomahlen, Hightech-Materialien, Ultrafeinpartikelgrößenreduzierung |

Optimieren Sie Ihren Mahlprozess mit den richtigen Mahlmedien von KINTEK!

Haben Sie Probleme mit Kontaminationen, ineffizientem Mahlen oder hohem Medienverschleiß? Unsere Experten helfen Ihnen bei der Auswahl der perfekten Stahl- oder Keramikmahlkugeln, um die Effizienz Ihres Labors zu maximieren, die Produktreinheit zu gewährleisten und die Betriebskosten zu senken.

➤ Kontaktieren Sie noch heute unsere Spezialisten für Mahlmedien für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

- Edelstahl-Labor-Kugelmühle für Trockenpulver und Flüssigkeiten mit Keramik-Polyurethan-Auskleidung

- Labor-Einhorn-Horizontal-Ball-Mühle

- Labor-Vier-Kammer-Horizontalballmühle

- Labor-Planetenkugelmühle Rotierende Kugelmühle

Andere fragen auch

- Warum sind eine ausgezeichnete Abdichtung und Korrosionsbeständigkeit für die WC-10Co-Kugelmüllerei erforderlich? Gewährleistung hochreiner Mischungsergebnisse

- Was sind die Nachteile einer Kugelmühle? Hoher Energieverbrauch, Lärm und Kontaminationsrisiken

- Welche Faktoren beeinflussen die Mahleffizienz? Optimieren Sie Ihren Prozess für maximale Leistung

- Was ist die vorbeugende Wartung einer Kugelmühle? Gewährleistung maximaler Betriebszeit und Zuverlässigkeit

- Was ist der Unterschied zwischen einer Kugelmühle und einer SAG-Mühle? Ein Leitfaden zum primären vs. sekundären Mahlen