Bei der Auswahl einer Oberflächenhärtungsmethode sticht das Nitrieren durch seine Fähigkeit hervor, die Verschleißfestigkeit und Ermüdungslebensdauer zu verbessern, ohne hohe Temperaturen zu erfordern, die zu Verzug führen. Die Hauptarten des Nitrierens sind das Gas-, Salzbad- (Flüssig-) und Plasma- (Ionen-) Nitrieren. Obwohl alle drei Verfahren die Oberflächenhärtung durch die Diffusion von Stickstoff in ein Stahl- oder Legierungsteil erreichen, verwenden sie grundlegend unterschiedliche Medien und bieten deutliche Vorteile in Bezug auf Steuerung, Kosten und Anwendung.

Die Wahl zwischen Gas-, Salzbad- und Plasmanitrieren ist keine Frage dessen, was „am besten“ ist, sondern welches Verfahren die optimale Balance aus metallurgischer Kontrolle, Produktionsvolumen und Kosten für Ihre spezifische technische Anforderung bietet.

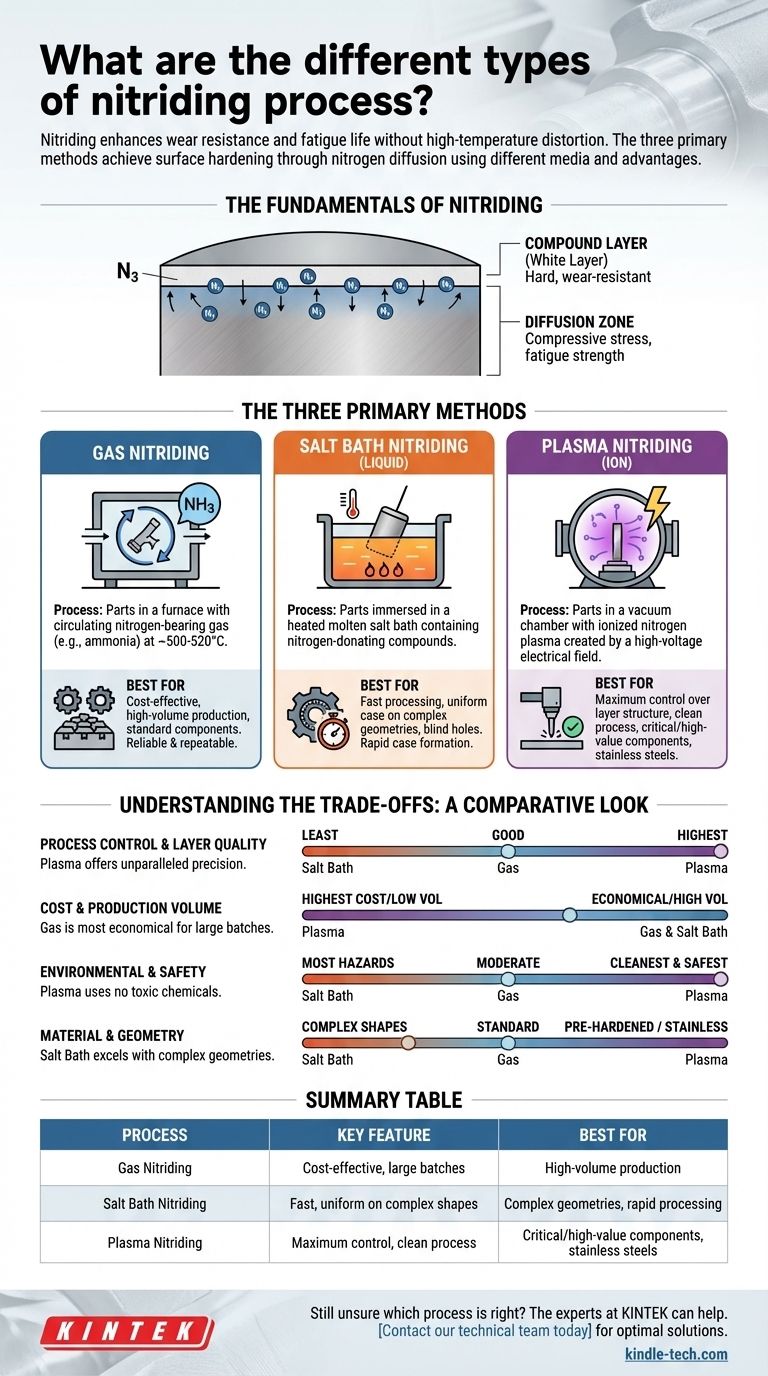

Die Grundlagen des Nitrierens

Um ein Verfahren auszuwählen, müssen Sie zunächst das Ziel verstehen. Nitrieren ist nicht nur eine Sache; es erzeugt eine strukturierte Oberfläche mit unterschiedlichen Zonen.

Was ist Nitrieren?

Nitrieren ist ein thermochemisches Einsatzhärteverfahren, bei dem Stickstoffatome in die Oberfläche eines Metalls diffundieren. Dies erzeugt harte Nitridverbindungen mit dem Grundmetall und seinen Legierungselementen, was die Oberflächenhärte dramatisch erhöht.

Das Ziel: Randschicht und Diffusionszone

Das Verfahren bildet zwei Hauptschichten. Die äußerste Randschicht (oder „weiße Schicht“) ist extrem hart und bietet eine außergewöhnliche Verschleiß- und Korrosionsbeständigkeit.

Darunter befindet sich die Diffusionszone, in die Stickstoffatome in das Kristallgitter des Materials eingedrungen sind und Druckspannungen erzeugt haben. Diese Zone ist für die erhebliche Steigerung der Ermüdungsfestigkeit verantwortlich.

Die drei primären Nitrierverfahren

Jede Methode verwendet ein anderes Medium, um Stickstoff an die Oberfläche des Bauteils zu liefern, was die Prozesseigenschaften direkt beeinflusst.

Gasnitrieren

Dies ist die traditionellste und am weitesten verbreitete Methode. Teile werden in einem Ofen mit einer zirkulierenden Atmosphäre aus stickstoffhaltigem Gas, meistens Ammoniak (NH3), platziert.

Bei einer typischen Temperatur von 500–520 °C dissoziiert das Ammoniak an der Stahloberfläche und setzt aktive Stickstoffatome frei, die in das Teil diffundieren.

Der Hauptvorteil des Gasnitrierens ist seine Kosteneffizienz bei der Behandlung großer Chargen von Bauteilen. Es ist ein gut verstandener und hochgradig reproduzierbarer Prozess.

Salzbadnitrieren (Flüssignitrieren)

Bei dieser Methode werden die Teile in ein erhitztes, geschmolzenes Salzbad getaucht, das stickstoffabgebende Verbindungen enthält. Dies sind typischerweise zyanid-zyanathaltige Salze.

Das Verfahren wird oft unter Handelsnamen wie Tenifer oder Melonite geführt. Es ist schneller als das Gasnitrieren und eignet sich hervorragend zur Erzeugung einer gleichmäßigen Einsatzhärtung bei komplexen Formen.

Viele Salzbadverfahren sind tatsächlich Nitrokarburierungen, da sie sowohl Stickstoff als auch eine geringe Menge Kohlenstoff in die Oberfläche einbringen, um die Eigenschaften zu verbessern.

Plasmanitrieren (Ionen-Nitrieren)

Das Plasmanitrieren ist die technologisch fortschrittlichste Methode. Die Teile werden in eine Vakuumkammer gelegt, die dann mit einem präzisen Gasgemisch, hauptsächlich Stickstoff, wieder befüllt wird.

Ein Hochspannungs-Elektrofeld wird angelegt, wodurch um das Bauteil herum ein ionisiertes Gas oder Plasma entsteht. Diese Stickstoffionen werden beschleunigt und bombardieren die Oberfläche des Teils, wodurch es erhitzt wird und der aktive Stickstoff für die Diffusion bereitgestellt wird.

Diese Methode bietet eine unübertroffene Kontrolle über die Struktur und Zusammensetzung der nitrierten Schichten.

Die Abwägungen verstehen: Ein vergleichender Blick

Kein einzelnes Verfahren ist in allen Situationen überlegen. Die richtige Wahl hängt davon ab, die Leistungsanforderungen mit praktischen Einschränkungen in Einklang zu bringen.

Prozesskontrolle und Schichtqualität

Das Plasmanitrieren bietet den höchsten Grad an Kontrolle. Durch die präzise Steuerung des Gasgemisches, des Drucks und der elektrischen Parameter können Sie das Wachstum der Randschicht gezielt steuern. Dies ist entscheidend für Anwendungen, bei denen eine spröde weiße Schicht unerwünscht ist.

Das Gasnitrieren bietet eine gute Kontrolle über die Einsatzhärtetiefe, aber im Vergleich zum Plasma weniger Kontrolle über die Phasenzusammensetzung der Randschicht. Das Salzbadnitrieren bietet die geringste Prozesskontrolle.

Kosten und Produktionsvolumen

Das Gasnitrieren ist für die Hochvolumenproduktion am wirtschaftlichsten. Die Ausrüstung und die Verbrauchsmaterialien sind relativ kostengünstig, und große Öfen können viele Teile gleichzeitig bearbeiten.

Auch das Salzbadnitrieren eignet sich gut für Großserienarbeiten. Das Plasmanitrieren hat die höchsten anfänglichen Anschaffungskosten und ist typischerweise besser für kleinere Chargen oder einzelne hochwertige Bauteile geeignet.

Umwelt- und Sicherheitsaspekte

Das Plasmanitrieren ist das sauberste und sicherste Verfahren. Es werden keine giftigen Chemikalien verwendet und es entstehen keine gefährlichen Nebenprodukte.

Das Gasnitrieren verbraucht große Mengen an Ammoniak, einem giftigen und brennbaren Gas, das sorgfältig gehandhabt werden muss. Das Salzbadnitrieren birgt die größten Gefahren aufgrund der Verwendung von hochtemperaturigen, giftigen Zyanidsalzen und der daraus resultierenden Entsorgungsprobleme.

Material- und Geometrieüberlegungen

Die niedrigeren Prozesstemperaturen des Plasmas machen es ideal für vorgehärtete Stähle, da es unterhalb der Anlasstemperatur des Materials nitrieren kann und somit die Kernfestigkeit erhält. Es ist auch einzigartig wirksam für Edelstähle.

Das Salzbadnitrieren eignet sich hervorragend für die Behandlung von Teilen mit sehr komplexen Geometrien, Sacklöchern und kleinen Öffnungen, da die Flüssigkeit einen vollständigen und gleichmäßigen Oberflächenkontakt gewährleistet.

Auswahl des richtigen Verfahrens für Ihre Anwendung

Ihre endgültige Entscheidung sollte von dem kritischsten Faktor Ihres Projekts geleitet werden.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Behandlung großer Chargen liegt: Das Gasnitrieren ist der Industriestandard und bietet eine zuverlässige Balance der Eigenschaften.

- Wenn Ihr Hauptaugenmerk auf maximaler Kontrolle und Leistung für kritische Bauteile liegt: Das Plasmanitrieren bietet unübertroffene Präzision über die Einsatzstruktur und ist somit ideal für hochwertige Anwendungen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und der Behandlung von Teilen mit komplexen Geometrien liegt: Das Salzbadnitrieren ermöglicht eine schnelle Einsatzhärtung, erfordert jedoch eine sorgfältige Handhabung gefährlicher Materialien.

Indem Sie diese Kernunterschiede verstehen, können Sie das Nitrierverfahren auswählen, das perfekt zu Ihren technischen Zielen und betrieblichen Möglichkeiten passt.

Zusammenfassungstabelle:

| Verfahren | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Gasnitrieren | Kosteneffizient, große Chargen | Hochvolumenproduktion, Standardbauteile |

| Salzbadnitrieren | Schnell, gleichmäßig bei komplexen Formen | Komplexe Geometrien, schnelle Verarbeitung |

| Plasmanitrieren | Maximale Kontrolle, sauberes Verfahren | Kritische/hochwertige Bauteile, Edelstähle |

Sie sind sich immer noch nicht sicher, welches Nitrierverfahren das richtige für Ihre Bauteile ist? Die Experten von KINTEK helfen Ihnen gerne weiter. Wir sind spezialisiert auf die Bereitstellung von Laborgeräten und Verbrauchsmaterialien für Materialprüfungen und -analysen, einschließlich Oberflächenhärtungsverfahren. Wir können Ihnen helfen, Ihre spezifischen Anforderungen an Material, Geometrie und Leistung zu analysieren, um die optimale Lösung zu empfehlen. Kontaktieren Sie unser technisches Team noch heute, um Ihr Projekt zu besprechen und sicherzustellen, dass Sie die perfekten Oberflächeneigenschaften für Ihre Anwendung erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vertikaler Labortiegelofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung

- Welche Materialien werden in einem Vakuumofen verwendet? Die Wahl der richtigen Heizzone für Ihren Prozess

- Was ist die maximale Temperatur in einem Vakuumofen? Es hängt von Ihren Materialien und Prozessanforderungen ab

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen