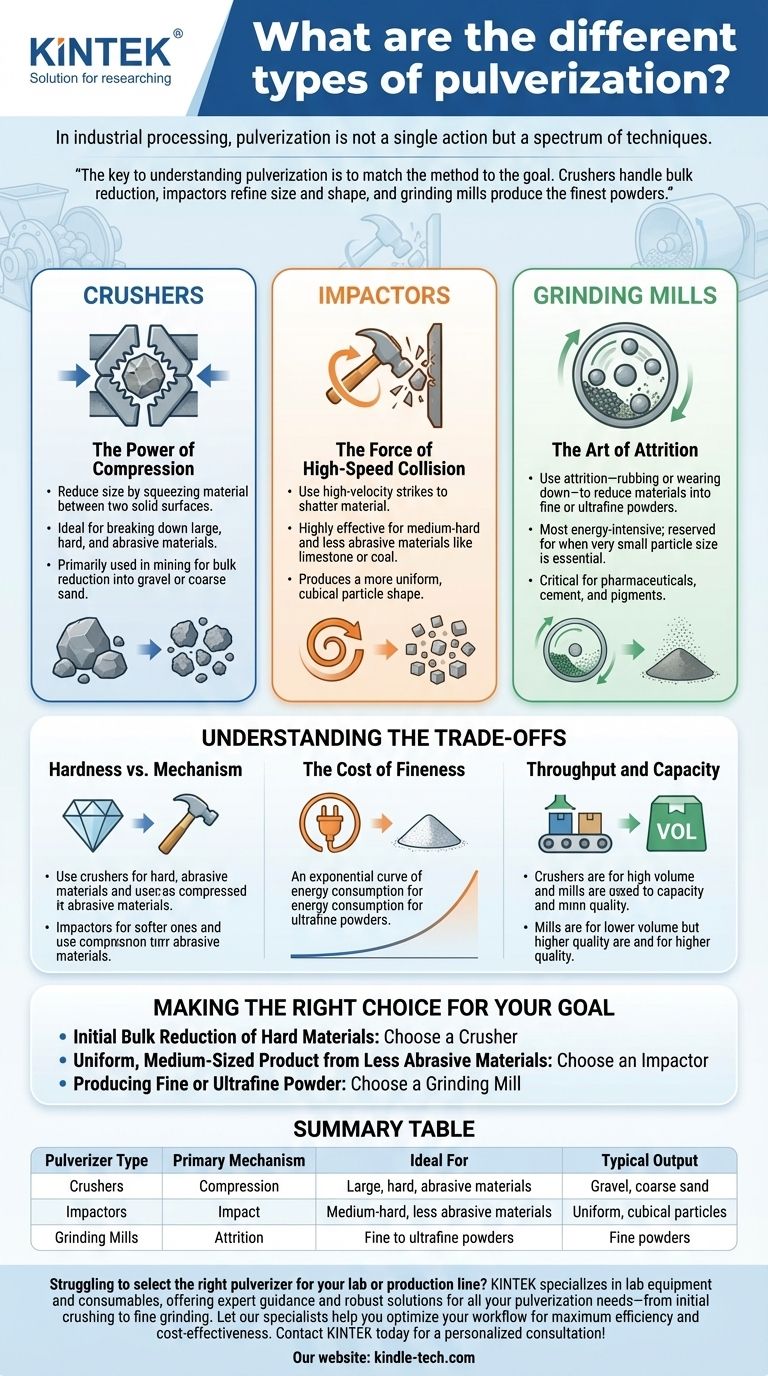

In der industriellen Verarbeitung ist die Pulverisierung keine einzelne Aktion, sondern ein Spektrum von Techniken. Die verschiedenen Arten lassen sich am besten anhand der verwendeten Ausrüstung verstehen, da der Mechanismus der Maschine die endgültige Partikelgröße bestimmt. Die drei Hauptkategorien von Pulverisierern sind Brecher, Prallmühlen und Mahlwerke, die jeweils auf unterschiedliche Weise Kraft ausüben, um eine bestimmte Größenreduzierung zu erreichen.

Der Schlüssel zum Verständnis der Pulverisierung liegt darin, die Methode an das Ziel anzupassen. Brecher übernehmen die Massenreduzierung, Prallmühlen verfeinern Größe und Form, und Mahlwerke erzeugen die feinsten Pulver. Die Wahl ist eine direkte Funktion Ihres Ausgangsmaterials und Ihres gewünschten Ergebnisses.

Die drei Kernmechanismen der Pulverisierung

Der grundlegende Unterschied zwischen den Arten von Pulverisierern liegt darin, wie sie Kraft ausüben, um ein Material zu zerkleinern. Jeder Mechanismus ist für eine andere Stufe der Größenreduzierung optimiert, von massiven Brocken bis hin zu mikroskopisch feinen Pulvern.

Brecher: Die Kraft der Kompression

Brecher reduzieren die Größe, indem sie Material zwischen zwei festen Oberflächen zusammendrücken. Diese Hochdruckkompression ist ideal für die Zerkleinerung großer, harter und abrasiver Materialien.

Stellen Sie sich einen Kieferbrecher vor, der eine Kaubewegung imitiert. Diese Methode ist der erste Schritt in vielen Prozessen und wird oft als Primär- oder Sekundärzerkleinerung bezeichnet.

Sie wird hauptsächlich im Bergbau und in der Zuschlagstoffproduktion eingesetzt, um große Gesteinsbrocken in handlicheres Kies- oder groben Sand zu zerlegen.

Prallmühlen: Die Kraft der Hochgeschwindigkeitskollision

Prallmühlen nutzen Hochgeschwindigkeitsstöße, um Material zu zerschmettern. Dies kann geschehen, wenn ein rotierender Hammer auf das Material trifft oder wenn das Material mit hoher Geschwindigkeit gegen eine stationäre Oberfläche geschleudert wird.

Diese Methode ist sehr effektiv für mittelharte und weniger abrasive Materialien wie Kalkstein oder Kohle.

Prallmühlen erzeugen oft eine gleichmäßigere, kubische Partikelform im Vergleich zu Brechern, was bei Anwendungen wie der Beton- und Asphaltproduktion ein wünschenswerter Vorteil sein kann.

Mahlwerke: Die Kunst der Reibung

Mahlwerke nutzen Attrition – das Reiben oder Abnutzen –, um Materialien in feine oder ultrafeine Pulver zu reduzieren. Dies wird erreicht, indem das Material mit Mahlkörpern wie Stahlkugeln oder -stäben gemahlen wird.

Dies ist die energieintensivste Form der Pulverisierung und wird für Fälle reserviert, in denen eine sehr geringe Partikelgröße unerlässlich ist.

Mühlen sind in Branchen wie der Zementherstellung, Pharmazie und Pigmentproduktion von entscheidender Bedeutung, wenn das Endprodukt ein feines Pulver mit spezifischen physikalischen Eigenschaften ist.

Die Abwägungen verstehen

Die Auswahl eines Pulverisierers ist nicht nur eine Frage der Endgröße; sie beinhaltet die Abwägung von Materialeigenschaften, Energiekosten und Durchsatzanforderungen. Das Verständnis dieser Kompromisse ist entscheidend für einen effizienten Betrieb.

Härte vs. Mechanismus

Harte, abrasive Materialien wie Granit oder Basalt nutzen die Hämmer in einer Prallmühle schnell ab. Für diese Materialien ist ein kompressionsbasierter Brecher für die anfängliche Reduzierung eine haltbarere und kostengünstigere Wahl.

Weichere, sprödere Materialien sind perfekt für Prallmühlen, die sie effizient mit weniger Verschleiß zerschmettern können.

Die Kosten der Feinheit

Es besteht ein direkter Zusammenhang zwischen Partikelgröße und Energieverbrauch. Die Erzielung einer groben Reduzierung mit einem Brecher ist relativ energieeffizient.

Die Herstellung eines ultrafeinen Pulvers mit einem Mahlwerk erfordert jedoch exponentiell mehr Energie pro Tonne Material. Der Prozess der Attrition ist weitaus weniger effizient als einfache Kompression oder Aufprall.

Durchsatz und Kapazität

Brecher sind für hohen Durchsatz ausgelegt und verarbeiten Hunderte oder Tausende Tonnen pro Stunde in Bergbaubetrieben. Ihr Zweck ist die Massenreduzierung.

Mahlwerke haben aufgrund ihres Energiebedarfs und ihrer komplexen Mechanik typischerweise einen viel geringeren Durchsatz. Ihr Fokus liegt auf der Erreichung einer Qualitätsspezifikation, nicht nur auf dem Volumen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl hängt vollständig von Ihrem Ausgangsmaterial und Ihrer Zielpartikelgröße ab. Indem Sie den Mechanismus der Maschine an Ihr betriebliches Ziel anpassen, können Sie den effektivsten und wirtschaftlichsten Prozess schaffen.

- Wenn Ihr Hauptaugenmerk auf der anfänglichen Massenreduzierung von harten, abrasiven Materialien liegt: Ihre beste Wahl ist ein Brecher, um effizient ein handhabbares Zwischenprodukt zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines gleichmäßigen, mittelgroßen Produkts aus weniger abrasiven Materialien liegt: Eine Prallmühle bietet eine ausgezeichnete Balance zwischen Reduzierung und Partikelformkontrolle.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines feinen oder ultrafeinen Pulvers für fortgeschrittene Anwendungen liegt: Ein Mahlwerk ist das notwendige Werkzeug, um die erforderliche Partikelgröße durch Attrition zu erreichen.

Das Verständnis dieser grundlegenden Unterschiede ist der Schlüssel zur Auswahl der effizientesten und kostengünstigsten Pulverisierungslösung für Ihr Projekt.

Zusammenfassungstabelle:

| Pulverisierertyp | Primärer Mechanismus | Ideal für | Typisches Ergebnis |

|---|---|---|---|

| Brecher | Kompression (Zusammendrücken) | Große, harte, abrasive Materialien (z. B. Gestein) | Kies, grober Sand |

| Prallmühlen | Aufprall (Hochgeschwindigkeitskollision) | Mittelharte, weniger abrasive Materialien (z. B. Kalkstein) | Gleichmäßige, kubische Partikel |

| Mahlwerke | Attritions (Reiben/Mahlen) | Feine bis ultrafeine Pulver (z. B. Pharmazeutika) | Feine Pulver |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Pulverisierers für Ihr Labor oder Ihre Produktionslinie? Die Effizienz Ihres Prozesses hängt davon ab, die Ausrüstung an die Eigenschaften Ihres Materials und Ihre Zielpartikelgröße anzupassen. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet fachkundige Beratung und robuste Lösungen für alle Ihre Pulverisierungsanforderungen – von der anfänglichen Zerkleinerung bis zum Feinmahlen. Lassen Sie sich von unseren Spezialisten helfen, Ihren Arbeitsablauf für maximale Effizienz und Kosteneffektivität zu optimieren. Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochenergetische Planetenkugel-Mühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Labore

Andere fragen auch

- Warum werden Zirkoniumdioxid (ZrO2)-Mahlbehälter und Mahlkugeln für die Verarbeitung von Sulfidelektrolyten wie Li6PS5Cl empfohlen?

- Wie tragen Edelstahl-Mahlbehälter und -kugeln zur mechanischen Legierung bei? Optimieren Sie die HEA-Pulversynthese

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz

- Was sind die Vorteile von Polyurethan-Kugelmühlenbehältern für Siliziumnitrid? Reinheit gewährleisten & Metallkontamination verhindern

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen