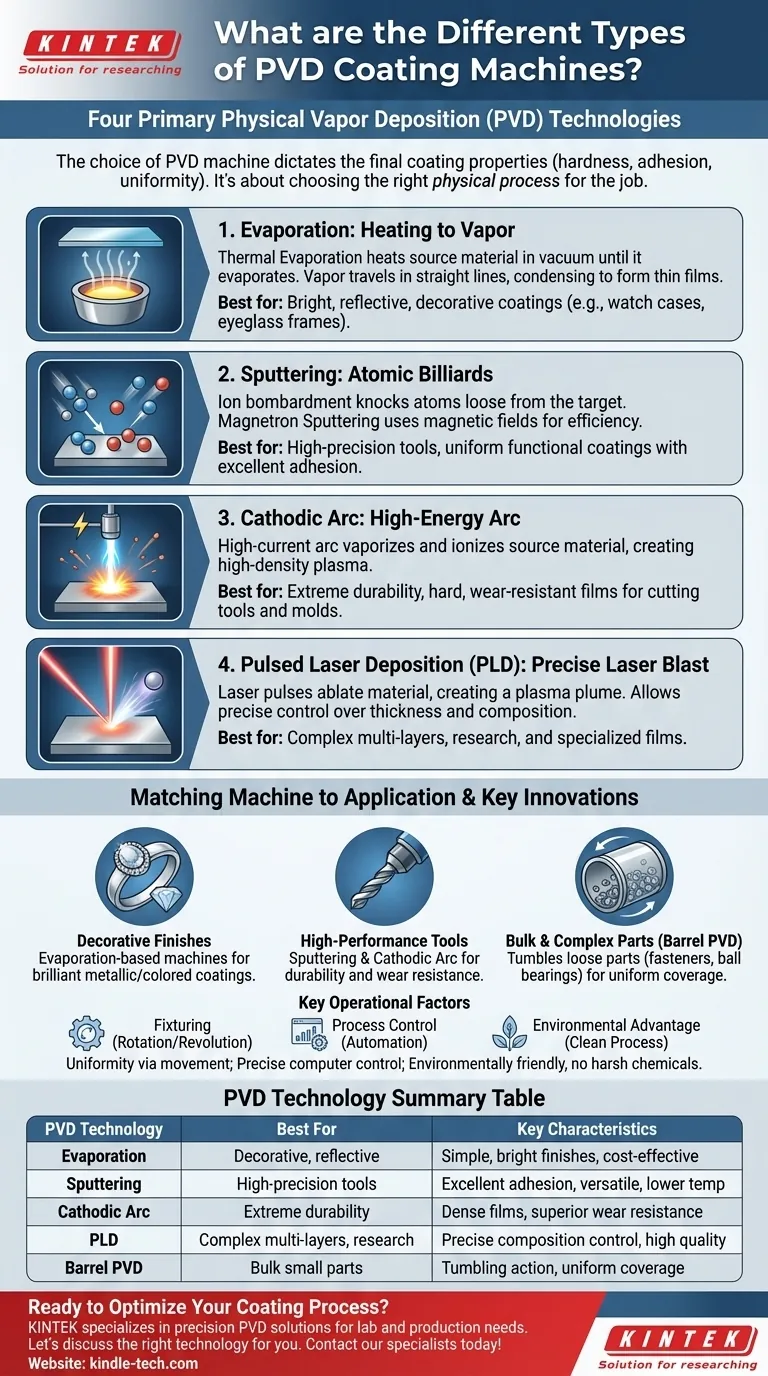

Es gibt vier Haupttypen von Anlagen zur physikalischen Gasphasenabscheidung (PVD), die jeweils durch die unterschiedliche Methode definiert sind, mit der das Beschichtungsmaterial der Quelle verdampft wird. Diese Kerntechnologien sind Verdampfung, Sputtern, Kathodenlichtbogen und gepulste Laserabscheidung. Die Wahl zwischen ihnen ist nicht willkürlich; sie bestimmt direkt die Endeigenschaften der Beschichtung, wie Härte, Haftung und Gleichmäßigkeit.

Die entscheidende Erkenntnis ist, dass Sie nicht nur eine Maschine auswählen, sondern einen spezifischen physikalischen Prozess. Die ideale Maschine für Ihr Projekt ist diejenige, die die Verdampfungsmethode verwendet, die am besten geeignet ist, um die erforderliche Leistung, Haltbarkeit und Oberfläche für Ihre spezifischen Komponenten zu erzielen.

Die Kernmechanismen der PVD: Wie Material zu einer Beschichtung wird

Um die Maschinen zu verstehen, müssen Sie zunächst den grundlegenden Prozess verstehen, den jede einzelne verwendet. Diese Methoden finden in einer Vakuumkammer statt und bestimmen die Energie, Dichte und Qualität der Atome, die Ihre Beschichtung bilden werden.

Verdampfung: Erhitzen zur Dampfbildung

Thermische Verdampfung ist die einfachste PVD-Methode. Das Quellbeschichtungsmaterial wird in einem Hochvakuum erhitzt, bis es verdampft. Diese verdampften Atome bewegen sich dann geradlinig, bis sie auf dem kühleren Substrat kondensieren und einen dünnen Film bilden.

Dieses Verfahren eignet sich hervorragend zur Herstellung heller, reflektierender Beschichtungen und wird häufig für dekorative Anwendungen verwendet, bei denen eine extreme Verschleißfestigkeit nicht die Hauptsorge ist.

Sputtern: Atom-Billard

Sputtern beinhaltet einen energiereichen Ionenbeschuss. Stellen Sie es sich wie ein Spiel von atomaren Billard vor: Hochenergetische Ionen (typischerweise von einem Inertgas wie Argon) werden auf das Quellmaterial (das „Target“) geschossen und schlagen Atome heraus.

Diese „gesputterten“ Atome werden dann ausgestoßen und lagern sich auf dem Substrat ab. Magnetronsputtern ist eine gängige Verbesserung, die Magnetfelder verwendet, um die Effizienz dieses Prozesses zu steigern, was schnellere Abscheideraten und niedrigere Temperaturen ermöglicht.

Kathodenlichtbogen: Ein energiereicher Lichtbogen

Kathodenlichtbogenabscheidung verwendet einen Lichtbogen mit hohem Strom und niedriger Spannung, um das Quellmaterial zu verdampfen. Der Lichtbogen erzeugt einen winzigen, intensiv heißen Punkt auf der Oberfläche des Materials, der einen kleinen Teil davon verdampft und ionisiert.

Dieser Prozess erzeugt eine hohe Dichte an ionisiertem Material, was zu extrem dichten, harten und gut haftenden Beschichtungen führt. Es ist eine leistungsstarke Methode zur Herstellung von Hochleistungsfunktionsschichten.

Gepulste Laserabscheidung (PLD): Ein präziser Laserstrahl

Gepulste Laserabscheidung (PLD) ist eine spezialisiertere Technik. Sie verwendet einen Hochleistungslaser, der auf das Target-Material in der Vakuumkammer fokussiert wird. Jeder Laserpuls abradiert oder sprengt eine winzige Menge des Materials weg und erzeugt eine Plasmawolke, die sich dann auf dem Substrat abscheidet.

Diese Methode bietet eine präzise Kontrolle über die Filmdicke und -zusammensetzung und ist daher wertvoll für die Forschung und die Herstellung komplexer, mehrschichtiger Filme.

Die Maschine auf die Anwendung abstimmen

Die richtige PVD-Maschine wird durch den Endzweck des beschichteten Teils bestimmt. Jede Technologie zeichnet sich in verschiedenen Bereichen aus.

Für dekorative Oberflächen

Verdampfungsbasierte Anlagen sind die erste Wahl für dekorative Anwendungen. Sie werden zur Beschichtung von Gegenständen wie Uhrengehäusen, Brillengestellen, Mobiltelefongehäusen und Beschlägen verwendet. Das Verfahren eignet sich hervorragend zur Erzeugung brillanter metallischer und farbiger Oberflächen.

Für Hochleistungs- und Präzisionswerkzeuge

Sputter- und Kathodenlichtbogenanlagen sind ideal für Funktionsbeschichtungen, bei denen Haltbarkeit oberste Priorität hat. Sie erzeugen die harten, verschleißfesten Schichten, die für Schneidwerkzeuge, industrielle Formen und komplexe Hartmetallkomponenten benötigt werden, wodurch deren Lebensdauer erheblich verlängert wird.

Für Massenteile und komplexe Geometrien

Eine jüngere Innovation ist die PVD-Trommelbeschichtungsanlage (Barrel PVD). Diese Spezialausrüstung wurde entwickelt, um große Mengen kleiner, loser Komponenten wie Befestigungselemente, Pulver oder Kugellager zu bearbeiten, indem diese während des Beschichtungszyklus sanft in einer rotierenden Trommel gewendet werden, um eine gleichmäßige Abdeckung zu gewährleisten.

Verständnis der wichtigsten Betriebsfaktoren

Über die Kerntechnologie hinaus unterscheiden moderne PVD-Anlagen durch praktische Betriebsmerkmale.

Die Bedeutung der Vorrichtung (Fixturing)

Um eine gleichmäßige Beschichtung auf allen Oberflächen zu gewährleisten, müssen die Teile innerhalb der Vakuumkammer bewegt werden. Vorrichtungen in PVD-Anlagen können durch Rotation, Umlauf (Orbit um eine zentrale Achse) oder eine Kombination aus beidem arbeiten, um jeden Winkel der Komponente der Dampfquelle auszusetzen.

Prozesskontrolle und Effizienz

Moderne PVD-Anlagen sind computergesteuert, was eine präzise Steuerung des Beschichtungsprozesses ermöglicht und es dem Bediener erlaubt, mehrere Aufgaben gleichzeitig zu erledigen. Diese Automatisierung reduziert Produktionskosten und Durchlaufzeiten und macht PVD sowohl für die Massenfertigung als auch für kleine, kundenspezifische Chargen geeignet.

Der Umweltvorteil

Ein wesentlicher Vorteil aller PVD-Verfahren ist ihre Umweltfreundlichkeit. Als rein physikalisches Verfahren vermeidet PVD die Verwendung der aggressiven und toxischen Chemikalien, die mit der traditionellen Galvanik verbunden sind, was zu einem saubereren und sichereren Betrieb führt.

So wählen Sie den richtigen PVD-Prozess aus

Ihre endgültige Wahl sollte vollständig von Ihrem Ziel für das fertige Produkt geleitet werden.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und kostengünstigen Oberflächen liegt: Verdampfungsbasierte Anlagen liefern brillante dekorative Beschichtungen für Konsumgüter.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit, Verschleißfestigkeit und Präzision liegt: Sputter- oder Kathodenlichtbogenanlagen liefern die dichten, harten Beschichtungen, die für Werkzeuge und Industrieteile erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung großer Mengen kleiner, loser Teile liegt: Ein spezialisierter PVD-Trommelbeschichter ist die effizienteste und effektivste Lösung.

Die Auswahl der richtigen Maschine beginnt mit einem klaren Verständnis der erforderlichen Leistung Ihrer Beschichtung, da die Abscheidungsmethode das Endergebnis bestimmt.

Zusammenfassungstabelle:

| PVD-Technologie | Am besten geeignet für | Schlüsselmerkmale |

|---|---|---|

| Verdampfung | Dekorative Oberflächen, reflektierende Beschichtungen | Einfacher Prozess, brillante metallische Oberflächen, kostengünstig |

| Sputtern | Hochpräzisionswerkzeuge, gleichmäßige Beschichtungen | Ausgezeichnete Haftung, Niedertemperaturprozess, vielseitig |

| Kathodenlichtbogen | Extreme Haltbarkeit, harte Beschichtungen | Dichte Filme, überlegene Verschleißfestigkeit, hohe Ionisierung |

| Gepulste Laserabscheidung | Komplexe Mehrschichten, Forschungsanwendungen | Präzise Zusammensetzungssteuerung, hochwertige Filme |

| Trommel-PVD | Kleine Massenteile, komplexe Geometrien | Tumbling-Aktion, gleichmäßige Abdeckung loser Komponenten |

Bereit, Ihren Beschichtungsprozess zu optimieren?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laboranforderungen mit präzisen PVD-Beschichtungslösungen. Ob Sie dekorative Oberflächen, Hochleistungswerkzeuge oder Spezialkomponenten entwickeln, unsere Expertise stellt sicher, dass Sie die richtige Technologie für Ihre spezifischen Anforderungen erhalten.

Wir bieten:

- Maßgeschneiderte Empfehlungen für PVD-Anlagen basierend auf Ihrer Anwendung

- Fachkundige Beratung zur Prozessoptimierung und Vorrichtungstechnik

- Umweltfreundliche Beschichtungslösungen, die traditionelle Methoden übertreffen

- Unterstützung für Forschungs- und Produktionsmaßstäbe

Lassen Sie uns besprechen, wie die richtige PVD-Technologie die Leistung und Haltbarkeit Ihres Produkts verbessern kann. Kontaktieren Sie noch heute unsere Beschichtungsspezialisten für eine persönliche Beratung und erfahren Sie, wie KINTEK Ihre Beschichtungsfähigkeiten voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Labor-Kunststoff-PVC-Kalander-Stretchfolien-Gießmaschine für Folientests

- Automatische Vakuum-Heißpresse mit Touchscreen

- Labor-Blasfolienextrusionsmaschine Dreischicht-Co-Extrusions-Folienblasmaschine

- Labor-Autoklav für Kräuterpulver zur Sterilisation von Pflanzen

Andere fragen auch

- Ist Sputtern eine PVD? Entdecken Sie die Schlüsseltechnologie für Beschichtungen in Ihrem Labor

- Wie viele Arten des Sputterns gibt es? Ein Leitfaden zu DC-, HF- und fortschrittlichen Techniken

- Wie funktioniert eine Sputteranlage? Erzielen Sie Präzision auf atomarer Ebene für Ihre Beschichtungen

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was ist ein Sputtersystem? Erreichen Sie unübertroffene Dünnschichtabscheidung für Ihr Labor