In der fortschrittlichen Fertigung und Forschung ist ein Sputtersystem eine hochpräzise Vakuumtechnologie, die zur Abscheidung ultradünner Materialschichten auf einer Oberfläche oder einem Substrat verwendet wird. Der Prozess funktioniert, indem ein energiegeladenes Plasma erzeugt wird, das ein Ausgangsmaterial, bekannt als Target, bombardiert und Atome herausschlägt, die dann zum Substrat wandern und es beschichten. Dieser physikalische, nicht-thermische Prozess ermöglicht die Erzeugung außergewöhnlich reiner, dichter und stark gebundener Schichten auf atomarer Ebene.

Sputtern ist nicht nur eine Beschichtungsmethode; es ist eine grundlegende Fertigungstechnik zur Herstellung von Hochleistungsmaterialien. Sein Kernwert liegt in seiner unübertroffenen Kontrolle über Schichtdicke, Reinheit und Haftung, was es unerlässlich für die Herstellung von allem macht, von Mikrochips bis hin zu fortschrittlichen optischen Linsen.

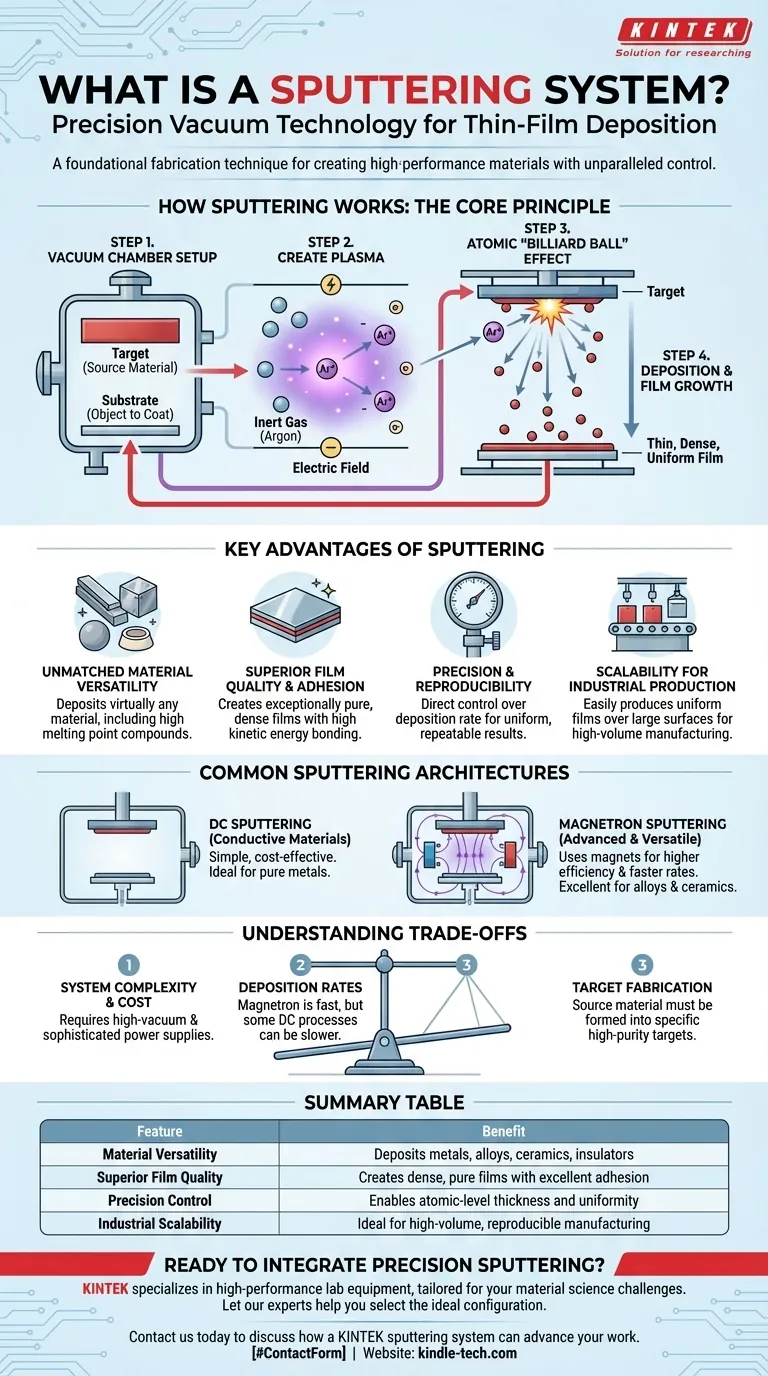

Wie Sputtern funktioniert: Das Kernprinzip

Sputtern ist ein physikalischer Gasphasenabscheidungsprozess (PVD). Im Gegensatz zur thermischen Verdampfung, die ein Material zum Sieden bringt, verwendet das Sputtern einen Impulsübertrag, um Atome physisch aus einer Quelle auszustoßen.

Das Target und das Substrat

Der Prozess findet in einer Vakuumkammer statt, die zwei Schlüsselkomponenten enthält. Das Target ist ein fester Block des Materials, das Sie abscheiden möchten, während das Substrat das Objekt ist, das Sie beschichten möchten.

Erzeugung des Plasmas

Die Kammer wird mit einer geringen Menge eines inerten Gases, typischerweise Argon, gefüllt. Ein starkes elektrisches Feld wird angelegt, das Elektronen von den Argonatomen abstreift und ein ionisiertes Gas oder Plasma erzeugt, das aus positiven Argonionen und freien Elektronen besteht.

Der atomare "Billardkugel"-Effekt

Die positiv geladenen Argonionen werden durch das elektrische Feld beschleunigt und prallen auf das negativ geladene Target. Diese hochenergetische Kollision schlägt Atome oder Moleküle physisch aus dem Targetmaterial heraus, ein Prozess, der dem einer Spielkugel ähnelt, die einen Satz Billardkugeln zerstreut.

Abscheidung und Schichtwachstum

Diese ausgestoßenen Targetatome bewegen sich durch die Vakuumkammer und landen auf dem Substrat. Während sie sich ansammeln, bilden sie eine dünne, gleichmäßige und hochdichte Schicht mit außergewöhnlicher Haftung, ein direktes Ergebnis der hohen kinetischen Energie der ankommenden Atome.

Hauptvorteile der Sputter-Technologie

Sputtern wird in High-Tech-Industrien weit verbreitet eingesetzt, da die dabei erzeugten Schichten überlegene Eigenschaften aufweisen, die mit anderen Methoden schwer zu erreichen sind.

Unübertroffene Materialvielseitigkeit

Praktisch jedes Material kann durch Sputtern abgeschieden werden. Dazu gehören reine Metalle, Legierungen, Halbleiter und sogar Isolatoren sowie komplexe Verbindungen wie Keramiken, die extrem hohe Schmelzpunkte haben.

Überlegene Schichtqualität und Haftung

Die hohe Energie der gesputterten Atome sorgt dafür, dass sie eine sehr dichte, reine Schicht mit wenigen Defekten oder Nadellöchern bilden. Diese Energie hilft ihnen auch, sich zäh am Substrat zu binden, wodurch eine dauerhafte und langlebige Beschichtung entsteht.

Präzision und Reproduzierbarkeit

Die Abscheidungsrate wird direkt durch den an das Target angelegten elektrischen Strom gesteuert. Dies ermöglicht eine extrem präzise Kontrolle der Schichtdicke und stellt sicher, dass die Prozesse von einem Durchlauf zum nächsten hochgradig gleichmäßig und wiederholbar sind.

Skalierbarkeit für die industrielle Produktion

Sputtern kann problemlos gleichmäßige Schichten über sehr große Oberflächenbereiche erzeugen. Dies, kombiniert mit seiner Reproduzierbarkeit und schnellen Beschichtungsraten in modernen Systemen, macht es perfekt geeignet für die hochvolumige, hocheffiziente industrielle Fertigung.

Gängige Sputter-Architekturen

Obwohl das Kernprinzip dasselbe bleibt, werden verschiedene Sputter-Konfigurationen verwendet, um den Prozess für bestimmte Materialien und Anwendungen zu optimieren.

DC-Sputtern

Gleichstrom (DC)-Sputtern ist die einfachste und kostengünstigste Form. Es funktioniert hervorragend zur Abscheidung elektrisch leitfähiger Materialien wie reiner Metalle. Seine unkomplizierte Natur macht es zu einem Arbeitspferd für Anwendungen, die grundlegende metallische Beschichtungen in großem Maßstab erfordern.

Magnetron-Sputtern

Magnetron-Sputtern ist eine fortschrittlichere Technik, die starke Magnete hinter dem Target verwendet. Diese Magnete fangen Elektronen nahe der Targetoberfläche ein, was die Effizienz des Plasmas dramatisch erhöht und zu wesentlich schnelleren Abscheidungsraten führt. Diese Methode ist sehr vielseitig und kann für eine breite Palette von Materialien, einschließlich Legierungen und Keramiken, eingesetzt werden.

Die Kompromisse verstehen

Obwohl leistungsstark, ist Sputtern nicht für jedes Problem die richtige Lösung. Das Verständnis seiner Grenzen ist entscheidend für einen effektiven Einsatz.

Systemkomplexität und Kosten

Sputtersysteme erfordern eine Hochvakuumumgebung und ausgeklügelte Stromversorgungen. Dies macht sie von Natur aus komplexer und teurer in der Anschaffung und Wartung im Vergleich zu einfacheren Beschichtungsmethoden wie der Galvanisierung oder der thermischen Verdampfung.

Abscheidungsraten

Während das Magnetron-Sputtern recht schnell ist, können einige DC-Sputter-Prozesse langsamer sein als andere Abscheidungstechniken. Für Anwendungen, bei denen Geschwindigkeit das einzige Anliegen ist und die Schichtqualität zweitrangig ist, könnten andere Methoden effizienter sein.

Target-Herstellung

Das Ausgangsmaterial muss zu einem hochreinen Target einer bestimmten Größe und Form geformt werden, um in das System zu passen. Bei exotischen oder kundenspezifischen Legierungsmaterialien kann die Herstellung eines geeigneten Targets zusätzliche Kosten und Vorlaufzeiten für ein Projekt verursachen.

So wenden Sie dies auf Ihr Projekt an

Die Wahl der richtigen Abscheidungstechnologie hängt vollständig von den erforderlichen Eigenschaften der endgültigen Schicht ab.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung reiner Metalle liegt: Ein DC-Sputtersystem bietet eine einfache, zuverlässige und hochwertige Lösung.

- Wenn Ihr Hauptaugenmerk auf Hochleistung, Legierungen oder isolierenden Verbindungen liegt: Das Magnetron-Sputtern bietet die notwendige Geschwindigkeit, Materialflexibilität und Prozesskontrolle.

- Wenn Ihr Hauptaugenmerk auf der industriellen Produktion mit hoher Gleichmäßigkeit liegt: Die hervorragende Reproduzierbarkeit und die Fähigkeit, große Flächen zu beschichten, machen das Sputtern zu einer überlegenen Wahl.

Letztendlich bietet ein Sputtersystem eine unübertroffene Kontrolle über den atomaren Aufbau von Oberflächen und ermöglicht die Schaffung fortschrittlicher Materialien von Grund auf.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Materialvielseitigkeit | Abscheidung von Metallen, Legierungen, Keramiken und Isolatoren |

| Überlegene Schichtqualität | Erzeugt dichte, reine Schichten mit ausgezeichneter Haftung |

| Präzise Kontrolle | Ermöglicht atomare Dicke und Gleichmäßigkeit |

| Industrielle Skalierbarkeit | Ideal für hochvolumige, reproduzierbare Fertigung |

Bereit, Präzisionssputtern in Ihre Forschung oder Produktion zu integrieren?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersysteme, die auf Ihre spezifischen materialwissenschaftlichen und fertigungstechnischen Herausforderungen zugeschnitten sind. Unsere Experten helfen Ihnen bei der Auswahl der idealen Konfiguration – vom kostengünstigen DC-Sputtern für Metalle bis zum fortschrittlichen Magnetron-Sputtern für komplexe Verbindungen – und stellen sicher, dass Sie die Schichtqualität, Haftung und Skalierbarkeit erreichen, die Ihre Projekte erfordern.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein KINTEK Sputtersystem Ihre Arbeit voranbringen kann. #Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Funkenplasmagesinterter Ofen SPS-Ofen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

Andere fragen auch

- Macht das Erhitzen von Metall es schwächer? Beherrschung der Wärmebehandlung für optimale Metallfestigkeit

- Was ist Gold-Sputtern? Ein Leitfaden für hochreine Vakuumbeschichtungen für Elektronik & REM

- Warum ist ein Konstanttemperaturrührer für die Mischung von Zellulose und FeCl3 erforderlich? Master Materialhomogenität

- Wie unterstützt ein Labor-Schüttelinkubator mit konstanter Temperatur die Prüfung von mikrobieller Toxizität? Sicherstellung genauer Nanokomposit-Daten

- Was ist der Unterschied zwischen einem Chargenofen und einem Durchlaufofen? Wählen Sie das richtige System für Ihr Produktionsvolumen

- Was ist Metallpartikel-Sintern? Ein Leitfaden zur Festkörperbindung für Hochtemperaturmaterialien

- Was ist die Funktion eines kontinuierlichen Rührgeräts? Meisterung der CeO2-Trägerherstellung und Kristallgleichmäßigkeit

- Was ist der Unterschied zwischen VaR und ESR? Ein Leitfaden zum Verständnis von Tail Risk in der Finanzmodellierung