Obwohl Kugelmühlen ein grundlegendes Werkzeug sind, um Materialien zu feinen Pulvern zu mahlen, bringen sie erhebliche betriebliche Nachteile mit sich. Die Hauptnachteile sind ihre langsame Verarbeitungsgeschwindigkeit, der hohe Energieverbrauch, erhebliche Geräusche und Vibrationen, die Unfähigkeit, bestimmte Materialtypen zu verarbeiten, und ein anhaltendes Risiko der Produktkontamination durch das Mahlmedium selbst.

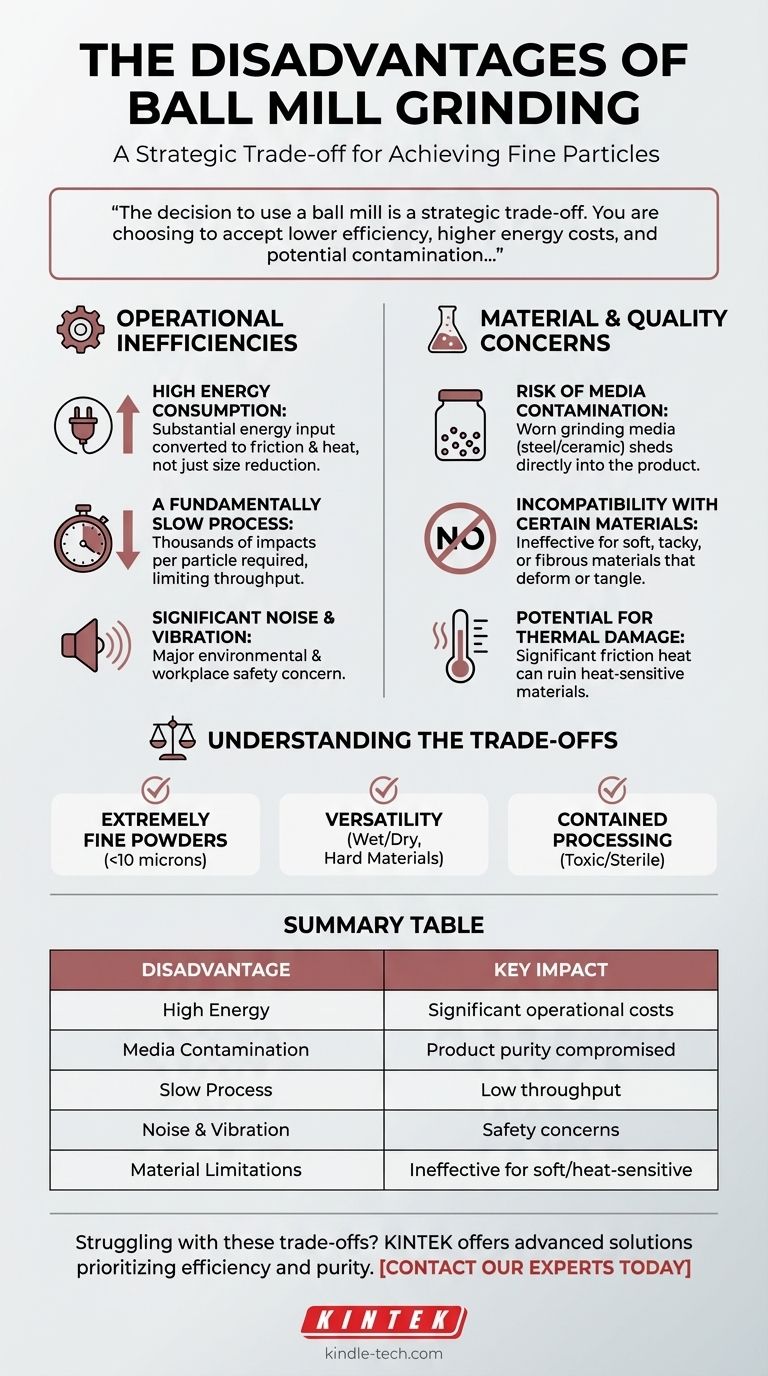

Die Entscheidung für den Einsatz einer Kugelmühle ist ein strategischer Kompromiss. Sie akzeptieren eine geringere Effizienz, höhere Energiekosten und potenzielle Kontamination im Austausch für die einzigartige Fähigkeit, extrem feine Partikel aus harten oder abrasiven Materialien herzustellen.

Die Kern-Inneffizienzen im Betrieb

Eine Kugelmühle arbeitet nach dem Prinzip des brachialen Aufpralls und der Abnutzung. Obwohl effektiv, bringt diese mechanische Wirkung inhärente Ineffizienzen mit sich, die sich auf Ihre Betriebskosten und die Umgebung auswirken.

Hoher Energieverbrauch

Der Prozess des Anhebens und Taumelns schwerer Mahlkörper (Stahl- oder Keramikkugeln) und des Materialguts erfordert einen erheblichen und kontinuierlichen Energieeintrag. Diese Energie wird größtenteils in Reibung und Wärme umgewandelt, nicht nur in die Partikelgrößenreduzierung, was Kugelmühlen zu einer der energieintensivsten Mahlmethoden macht.

Ein grundsätzlich langsamer Prozess

Das Erreichen eines sehr feinen Pulvers ist ein Spiel der Wahrscheinlichkeit und Wiederholung. Jedes Partikel muss Tausende Male getroffen werden, um auf Mikrometergröße zerkleinert zu werden. Dies macht das Kugelmahlen zu einem von Natur aus langsamen und oft chargenorientierten Prozess, der seinen Durchsatz für die Großproduktion begrenzt.

Erhebliche Geräusche und Vibrationen

Das ständige Taumeln schwerer Kugeln in einer rotierenden Metalltrommel erzeugt erhebliche Geräusche und starke Vibrationen. Obwohl die Verwendung von Gummiauskleidungen oder -medien dies dämpfen kann, bleibt es ein großes Umwelt- und Arbeitssicherheitsproblem, das oft spezielle Infrastruktur oder Isolation erfordert.

Bedenken hinsichtlich Material- und Produktqualität

Über die Betriebskosten hinaus kann der Mahlmechanismus selbst das Endprodukt direkt beeinträchtigen und Herausforderungen für hochreine oder empfindliche Anwendungen schaffen.

Das unvermeidliche Risiko der Medienkontamination

Die Mahlwirkung basiert auf Reibung und Aufprall, was zu Verschleiß sowohl des Mahlmediums als auch der Innenauskleidung der Mühle führt. Dieses abgenutzte Material – sei es Eisen, Stahl oder Keramik – gelangt direkt in Ihr Produkt. Diese Kontamination ist ein kritischer Fehlerpunkt für Anwendungen in der Pharmazie, Lebensmittelindustrie oder bei hochreiner Elektronik.

Inkompatibilität mit bestimmten Materialien

Kugelmühlen sind ineffektiv für Materialien, die unter Aufprall nicht brechen. Weiche, klebrige oder faserige Materialien sind besonders problematisch. Weiche Materialien verformen sich oder verschmieren, überziehen die Mahlkugeln und verhindern weiteres Mahlen. Faserige Materialien neigen dazu, sich zu verheddern und Aufprälle zu absorbieren, anstatt zu zerbrechen.

Potenzial für thermische Schäden

Die immense Reibung, die während des Mahlens entsteht, erzeugt erhebliche Wärme. Für hitzeempfindliche Materialien kann dies katastrophal sein und zu Schmelzen, chemischem Abbau oder veränderten physikalischen Eigenschaften führen. Dies beeinträchtigt die Produktqualität effektiv, bevor die gewünschte Partikelgröße überhaupt erreicht ist.

Die Kompromisse verstehen

Trotz dieser klaren Nachteile bleiben Kugelmühlen ein wichtiges Werkzeug, da ihre Stärken sehr spezifisch und für bestimmte Ziele oft unverzichtbar sind. Ihre Nachteile müssen gegen ihre primären Vorteile abgewogen werden.

Das Ziel: Extrem feine Pulver erzielen

Der Hauptgrund, sich für eine Kugelmühle zu entscheiden, ist ihre Wirksamkeit bei der Herstellung sehr feiner Pulver, oft mit Partikelgrößen von 10 Mikrometern oder weniger. Für harte und abrasive Materialien können nur wenige andere Methoden dieses Maß an Feinheit so zuverlässig erreichen.

Der Vorteil: Vielseitigkeit und Robustheit

Kugelmühlen sind außergewöhnlich vielseitig. Sie können sowohl für das Nass- als auch für das Trockenmahlen verwendet werden und eignen sich hervorragend zur Verarbeitung sehr harter und abrasiver Ausgangsmaterialien, die andere Mühlentypen schnell zerstören würden.

Die Schutzmaßnahme: Geschlossene und sterile Verarbeitung

Da der Prozess in einer versiegelten Trommel stattfindet, eignen sich Kugelmühlen ideal zum sicheren Mahlen toxischer Materialien oder zur Aufrechterhaltung der Sterilität. Dies ist ein entscheidendes Merkmal in der pharmazeutischen Herstellung für Produkte wie parenterale Medikamente, bei denen die Vermeidung externer Kontamination von größter Bedeutung ist.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob eine Kugelmühle geeignet ist, müssen Sie das wichtigste Ergebnis Ihres Projekts priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Produktreinheit liegt: Eine Kugelmühle ist aufgrund der Medienkontamination eine risikoreiche Wahl, es sei denn, Sie können in extrem harte, nicht reaktive Medien investieren und höhere Wartungskosten akzeptieren.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Durchsatz liegt: Die langsame Geschwindigkeit und der hohe Energieverbrauch machen die Kugelmühle zu einer schlechten Wahl für die Produktion mit hohem Volumen und geringer Marge.

- Wenn Ihr Hauptaugenmerk darauf liegt, die feinstmögliche Partikelgröße aus einem harten Material zu erzielen: Die Kugelmühle ist ein hervorragendes und oft notwendiges Werkzeug, und ihre betrieblichen Nachteile sind die akzeptierten Kosten für das Erreichen des gewünschten Ergebnisses.

Letztendlich ist die Wahl einer Kugelmühle eine bewusste Entscheidung, die endgültige Partikelgröße und Materialvielseitigkeit über Geschwindigkeit, Energieeffizienz und absolute Reinheit zu stellen.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Hoher Energieverbrauch | Erhebliche Betriebskosten aufgrund von Ineffizienz. |

| Risiko der Medienkontamination | Produktreinheit durch abgenutzte Mahlkörper beeinträchtigt. |

| Langsamer Mahlprozess | Geringer Durchsatz; zeitaufwändig für feine Pulver. |

| Geräusche und Vibrationen | Bedenken hinsichtlich Arbeitsplatz- und Umweltsicherheit. |

| Materialbeschränkungen | Ineffektiv für weiche, faserige oder hitzeempfindliche Materialien. |

Haben Sie Schwierigkeiten mit den Kompromissen beim Kugelmühlenmahlen? Es gibt einen besseren Weg. Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bieten fortschrittliche Mahllösungen, die Effizienz, Reinheit und Ihre spezifischen Materialanforderungen priorisieren. Lassen Sie nicht zu, dass hohe Energiekosten und Kontaminationsrisiken Ihre Forschung oder Produktion behindern. Kontaktieren Sie noch heute unsere Experten, um die optimale Mahllösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Einhorn-Horizontal-Ball-Mühle

- Horizontale Planetenkugel-Mühle für Laboratorien

- Hochleistungs-Planetenkugelmühle für Labore

- Hochleistungs-Omnidirektionale Planetenkugelmahlanlage für das Labor

- Hochleistungs-Omnidirektionale Planetenkugelmühle für Laboratorien

Andere fragen auch

- Auf welchem Prinzip basiert die Kugelmühle? Aufprall und Abrieb für effizientes Mahlen

- Warum werden Wolframkarbid-Mahlkugeln und -gefäße für hochreine Lithiumkeramikpulver bevorzugt? Gewährleistung höchster Reinheit.

- Warum werden Siliziumnitrid oder Zirkonoxid für das Mahlen von Iodo-Vanadat-Blei-Vorläufern bevorzugt? Gewährleistung hochreiner Ergebnisse

- Warum ist ein Kugelmühlenbehälter mit Y-ZrO2 ausgekleidet für die Synthese von Na3PS4 erforderlich? Gewährleistung der Reinheit von Sulfidelektrolyten

- Was ist der Vorteil der Verwendung von Wolframkarbid (WC) Mahlbehältern und -kugeln? Erreichen Sie hocheffiziente Mahleffizienz