Um es klarzustellen: Die Hauptnachteile des Ofenlötens sind keine Fehler des Prozesses selbst, sondern strenge Anforderungen, die bei Konstruktion und Prozesskontrolle erfüllt werden müssen. Zu den Haupteinschränkungen gehören die Notwendigkeit sehr geringer Verbindungslücken, das unvermeidliche Ausglühen (Erweichen) der gesamten Baugruppe und die Notwendigkeit von Bauteilkonstruktionen, die die Platzierung des Lötfüllmaterials speziell berücksichtigen.

Die Kernherausforderung beim Ofenlöten ist seine mangelnde Fehlertoleranz. Der Prozess liefert hervorragende Ergebnisse, wenn Bauteilauslegung, Passung der Verbindung und thermische Zyklen präzise gesteuert werden, kann aber leicht fehlschlagen, wenn diese Voraussetzungen nicht erfüllt sind.

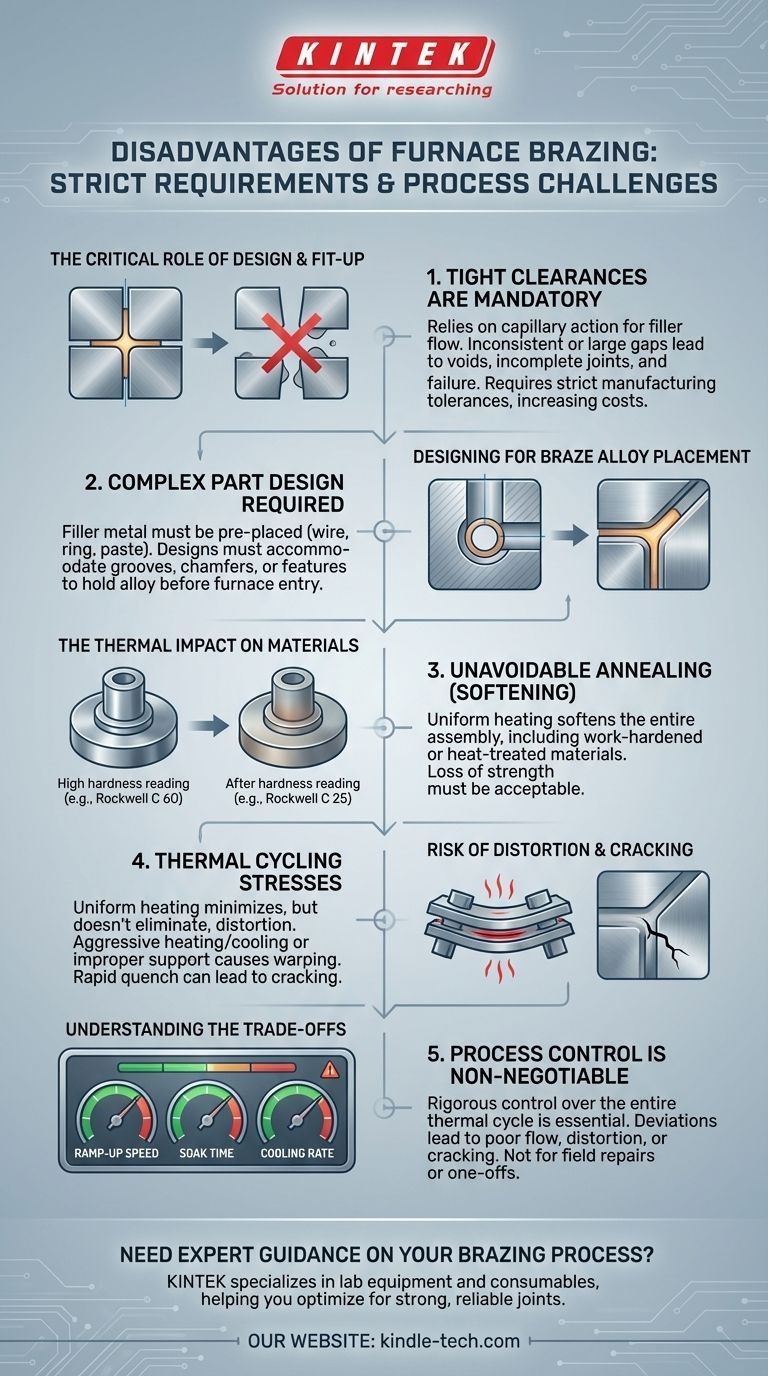

Die kritische Rolle von Design und Passung

Obwohl das Ofenlöten starke und saubere Verbindungen erzeugt, hängt dieses Ergebnis vollständig von der vorgelagerten Konstruktion ab. Die Konstruktion der Komponenten ist ebenso entscheidend wie der Lötprozess selbst.

Die Notwendigkeit enger Spaltmaße

Das Ofenlöten ist auf die Kapillarwirkung angewiesen, um das geschmolzene Füllmaterial in die Verbindung zu ziehen. Dieses physikalische Phänomen funktioniert nur effektiv über sehr kleine, gleichmäßige Spalten.

Wenn der Abstand zwischen den Teilen zu groß oder inkonsistent ist, fließt das Füllmaterial nicht richtig, was zu Lunkern, unvollständigen Verbindungen und einem Fehlschlag der Baugruppe führt. Dies erfordert enge Fertigungstoleranzen, was die Bearbeitungskosten erhöhen kann.

Konstruktion für die Platzierung der Lötlegierung

Sie können die Lötlegierung nicht einfach in letzter Minute auftragen. Sie muss an der Verbindung platziert werden, bevor die Baugruppe in den Ofen gelangt, typischerweise als Draht, Ring, Paste oder Folie.

Ihre Konstruktion muss dies berücksichtigen. Oft müssen Nuten, Fasen oder spezielle Merkmale hinzugefügt werden, um das Füllmaterial an der richtigen Stelle zu halten, damit es beim Schmelzen durch Schwerkraft und Kapillarwirkung in die Verbindung gezogen wird.

Die thermischen Auswirkungen auf Materialien

Das Erhitzen der gesamten Baugruppe auf Löttemperatur hat erhebliche, unvermeidbare Auswirkungen auf die Eigenschaften der Grundwerkstoffe.

Unvermeidliches Ausglühen von Komponenten

Der Ofen erhitzt das gesamte Teil, nicht nur den Verbindungsbereich. Dieser gleichmäßige Heizzyklus glüht oder erweicht alle Materialien, die zuvor wärmebehandelt oder kaltverfestigt wurden, um eine höhere Festigkeit zu erzielen.

Dieser Härteverlust muss für die Funktion des Endprodukts akzeptabel sein. In manchen Fällen kann der Lötzyklus mit einem Härtezyklus kombiniert werden, dies erfordert jedoch eine komplexe Prozesskontrolle und kompatible Materialien.

Risiko thermischer Verformung

Obwohl die gleichmäßige Erwärmung im Vergleich zu lokalisierteren Methoden wie dem Schweißen im Allgemeinen die Verformung minimiert, ist das Risiko nicht null. Wenn Komponenten nicht richtig gestützt werden oder die Erhitzungs- und Abkühlraten zu aggressiv sind, kann es dennoch zu Verformungen kommen.

Baugruppen müssen während des gesamten Zyklus thermisch stabil sein, um sicherzustellen, dass die Lötlegierung korrekt in gleichbleibende Verbindungen fließt.

Gefahr von Abschreckungsrissen

Wenn die Abkühlphase (Abschrecken) zu schnell erfolgt, kann dies enorme Spannungen in die neu gebildete Verbindung einführen. Dies kann zu Abschreckungsrissen führen, bei denen die Lötverbindung oder das benachbarte Grundmetall bricht.

Die Kontrolle der Abkühlrate ist ein heikles Gleichgewicht, insbesondere wenn Sie gleichzeitig eine bestimmte Härte im Grundwerkstoff erzielen möchten.

Die Abwägungen verstehen

Das Ofenlöten ist ein industrieller Prozess mit spezifischen Einschränkungen, die ihn für bestimmte Anwendungen ungeeignet machen.

Prozesskontrolle ist nicht verhandelbar

Erfolgreiches Ofenlöten hängt von der strengen Kontrolle des gesamten thermischen Zyklus ab. Die Aufheizgeschwindigkeit, die Zeit bei Temperatur und die Abkühlrate müssen alle präzise gesteuert werden.

Jede Abweichung kann zu den oben genannten Problemen führen, einschließlich schlechtem Lötfluss, Verformung oder Rissbildung. Dies ist kein „nachsichtiger“ Prozess, der sich leicht spontan anpassen lässt.

Nicht geeignet für Reparaturen vor Ort oder Einzelstücke

Das Ofenlöten ist von Natur aus ein fabrikbasiertes Verfahren. Es erfordert große, stationäre Anlagen und kann nicht für Reparaturen vor Ort oder zum Fügen einzelner, einzigartiger Baugruppen zu kosteneffizienten Konditionen verwendet werden.

Verfahren wie das Brennerlöten oder Schweißen sind für Anwendungen mit geringem Volumen oder tragbare Anwendungen weitaus praktikabler.

Weniger effektiv für sehr dicke Abschnitte

Obwohl es sich hervorragend zum Fügen komplexer Baugruppen eignet, kann die gleichmäßige Erwärmung beim Ofenlöten bei sehr großen oder dickwandigen Komponenten zeitaufwendig und energieintensiv sein. Lokalisierte Heizverfahren sind in diesen Szenarien oft effizienter.

Die richtige Wahl für Ihre Anwendung treffen

Bewerten Sie das Ofenlöten anhand seiner strengen Anforderungen und nicht nur anhand seiner potenziellen Vorteile.

- Wenn Ihr Hauptaugenmerk auf dem Fügen wärmeempfindlicher oder kaltverfestigter Komponenten liegt: Seien Sie sich bewusst, dass das Ofenlöten die gesamte Baugruppe ausglüht, was die Materialfestigkeit unannehmbar reduzieren kann.

- Wenn Ihr Design lose Toleranzen oder große Spalten aufweist: Das Ofenlöten ist ungeeignet, da es auf enge, konsistente Kapillarspalten für den korrekten Fluss des Füllmaterials angewiesen ist.

- Wenn Sie eine tragbare oder schnelle Lösung zum Fügen von Kleinserien benötigen: Die Chargennatur und die Ausrüstung des Ofenlötens machen Verfahren wie das Brennerlöten oder Schweißen praktikabler.

- Wenn Ihre Komponenten ein hohes Verformungsrisiko aufweisen: Sie müssen sich einer präzisen Steuerung des thermischen Zyklus verpflichten, da unsachgemäßes Erhitzen oder Abkühlen die Vorteile des Prozesses in Bezug auf geringe Spannung zunichtemachen wird.

Letztendlich ist das Ofenlöten ein leistungsstarkes Verfahren für die Serienfertigung mit hoher Präzision, wenn Sie das Teil und den Prozess an seine Anforderungen anpassen können.

Zusammenfassungstabelle:

| Nachteil | Schlüsselherausforderung | Auswirkung auf die Baugruppe |

|---|---|---|

| Enge Verbindungslücken | Erfordert präzise Kapillarwirkung für den Fluss des Füllmaterials | Schlechter Fluss, Lunker oder unvollständige Verbindungen, wenn Toleranzen nicht eingehalten werden |

| Ausglühen von Komponenten | Die gesamte Baugruppe wird erhitzt, wodurch zuvor gehärtete Materialien erweichen | Festigkeitsverlust der Grundwerkstoffe; erfordert möglicherweise eine Wärmebehandlung nach dem Löten |

| Design für Füllmaterialplatzierung | Teile müssen vorplatziertes Lötmaterial aufnehmen (z. B. Nuten, Fasen) | Erhöhte Designkomplexität und Potenzial für höhere Bearbeitungskosten |

| Risiko thermischer Verformung | Gleichmäßige Erwärmung kann immer noch zu Verzug führen, wenn sie nicht richtig gesteuert wird | Verbindungsfehlausrichtung oder Bruch, wenn Komponenten nicht thermisch stabil sind |

| Anforderungen an die Prozesskontrolle | Präzise thermische Zyklen (Aufheizen, Halten, Abkühlen) sind nicht verhandelbar | Inkonsistente Ergebnisse oder Fehlschläge, wenn Zyklen abweichen; nicht für Einzelreparaturen geeignet |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Lötverfahrens für Ihr Labor oder Ihre Produktionsanforderungen? Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Lötverfahren, die auf Ihre spezifischen Anforderungen zugeschnitten sind. Unabhängig davon, ob Sie es mit engen Toleranzen, wärmeempfindlichen Materialien oder der Serienproduktion zu tun haben, unser Team kann Ihnen helfen, Ihren Prozess für starke, zuverlässige Verbindungen zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Labor- und Fertigungsherausforderungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Was ist der Vorteil des Ofenlötens? Erzielen Sie starke, saubere Verbindungen mit minimaler Verformung

- Was passiert mit der in einem Vakuum erzeugten Wärme? Beherrschen der thermischen Kontrolle für überlegene Materialien

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Welche Metalle werden in der Heißzone eines Vakuumofens am häufigsten verwendet? Entdecken Sie den Schlüssel zur Hochreinverarbeitung