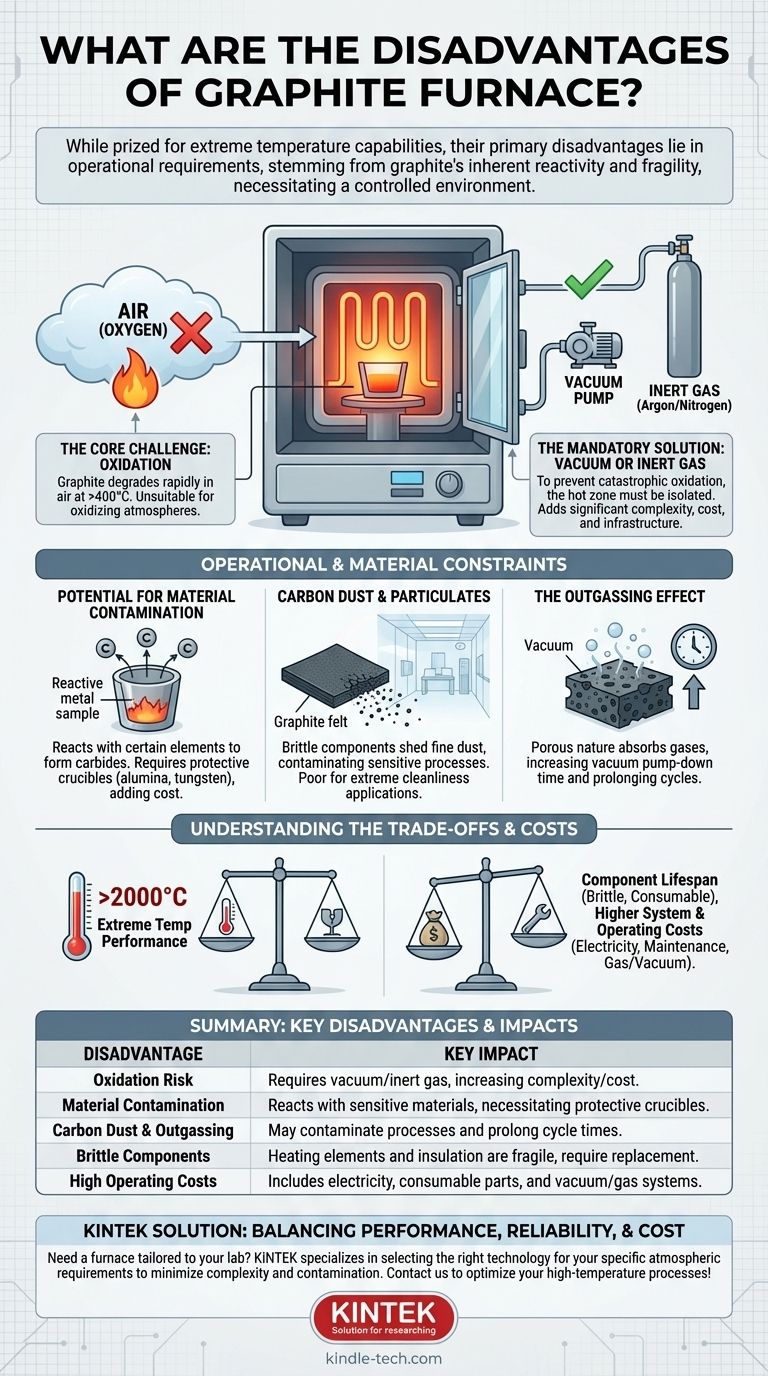

Obwohl sie für ihre extremen Temperaturbereiche geschätzt werden, liegen die Hauptnachteile von Graphitöfen nicht in ihrer Leistung, sondern in ihren Betriebsanforderungen. Die Kernnachteile ergeben sich aus der inhärenten Reaktivität von Graphit mit Sauerstoff bei hohen Temperaturen, seinem Potenzial für chemische Wechselwirkungen mit bestimmten Materialien und der Zerbrechlichkeit seiner Komponenten. Diese Faktoren erfordern eine kontrollierte Betriebsumgebung, was die Komplexität und die Kosten erheblich erhöht.

Die außergewöhnliche Hochtemperaturbeständigkeit eines Graphitofens ist untrennbar mit einem kritischen Kompromiss verbunden: Er muss innerhalb einer schützenden Vakuum- oder Inertgasatmosphäre betrieben werden. Diese Anforderung ist die Quelle seiner größten Nachteile und führt zu Herausforderungen bei der Materialverträglichkeit, der Kontaminationskontrolle und den Betriebskosten.

Die Kernherausforderung: Chemische Instabilität von Graphit

Die definierende Einschränkung jedes Graphitofens ist die chemische Natur des Kohlenstoffs selbst. Diese Eigenschaft bestimmt, wie der Ofen konstruiert und betrieben werden muss.

Das Problem der Oxidation

Graphit reagiert bei erhöhten Temperaturen, beginnend bereits bei 400–500 °C, leicht mit Sauerstoff. In der Praxis bedeutet dies, dass es sich bei Erwärmung in Gegenwart von Luft schnell zersetzt und im Wesentlichen „verbrennt“.

Diese Tatsache allein macht einen Graphitofen für jeden Hochtemperaturprozess, der in einer oxidierenden Atmosphäre durchgeführt wird, völlig ungeeignet.

Die zwingende Lösung: Vakuum oder Inertgas

Um eine katastrophale Oxidation zu verhindern, muss die heiße Zone des Ofens von Luft isoliert werden. Dies wird auf zwei Arten erreicht:

- Vakuum: Die Kammer wird evakuiert, indem die Luft mithilfe eines Pumpsystems entfernt wird.

- Inertgas: Die Kammer wird mit einem nicht reaktiven Gas, wie Argon oder Stickstoff, gefüllt, um die Luft zu verdrängen.

Diese Anforderung führt zu erheblicher Komplexität, einschließlich der Notwendigkeit einer abgedichteten Vakuumkammer, robuster Pumpsysteme, Gasversorgungsinfrastruktur und präziser Atmosphärenkontrollen.

Betriebliche und materielle Einschränkungen

Abgesehen von der Notwendigkeit einer kontrollierten Atmosphäre bringt die Verwendung eines Graphitofens mehrere weitere praktische Einschränkungen mit sich.

Potenzial für Materialkontamination

Bei sehr hohen Temperaturen kann Graphit mit bestimmten Elementen reagieren und Carbide bilden. Dies kann ein Problem sein, wenn reaktive Metalle (z. B. Titan, Zirkonium, Wolfram) verarbeitet werden, da die Probe mit Kohlenstoff kontaminiert werden oder die Ofenkomponenten beschädigt werden können.

Um dies zu verhindern, müssen Proben oft in Schutzschmelztiegeln aus inerten Materialien wie Aluminiumoxid, Molybdän oder Wolfram platziert werden, was eine zusätzliche Ebene der Komplexität und Kosten hinzufügt.

Kohlenstoffstaub und Partikel

Graphitkomponenten, insbesondere Filzisolierung, können spröde sein und mit der Zeit feinen Kohlenstoffstaub abgeben. Dieser Staub kann empfindliche Prozesse oder hochreine Materialien kontaminieren, was Graphitöfen zu einer schlechten Wahl für Anwendungen macht, die extreme Sauberkeit erfordern, wie z. B. die Halbleiterfertigung.

Der Entgasungseffekt

Die poröse Natur von Graphit ermöglicht es ihm, erhebliche Mengen an Luft und Feuchtigkeit aufzunehmen, wenn die Kammer geöffnet ist. Beim Erhitzen unter Vakuum werden diese eingeschlossenen Gase langsam in einem Prozess namens Entgasung freigesetzt.

Dieses Phänomen kann die Zeit, die benötigt wird, um das gewünschte Vakuumniveau zu erreichen, dramatisch verlängern und die gesamte Prozesszykluszeit verlängern.

Abwägungen und Kosten verstehen

Die Entscheidung für einen Graphitofen erfordert einen Abwägungsprozess zwischen seinen einzigartigen Fähigkeiten und seinen inhärenten Kosten und seiner Zerbrechlichkeit.

Lebensdauer und Sprödigkeit der Komponenten

Graphit-Heizelemente und -Abschirmungen sind spröde und anfällig für Schäden durch mechanische Stöße oder unsachgemäße Handhabung. Sie gelten als Verbrauchsmaterialien.

Darüber hinaus induziert wiederholtes thermisches Cycling (Heizen und Abkühlen) Spannungen, die zu Rissen und schließlich zum Ausfall führen können, was einen regelmäßigen und oft kostspieligen Austausch erforderlich macht.

Höhere System- und Betriebskosten

Obwohl das Graphitmaterial selbst kostengünstig sein kann, sind die Gesamtkosten für den Besitz hoch. Die Erstinvestition muss die Ofenkammer sowie die wesentlichen Vakuum- und/oder Inertgaskontrollsysteme umfassen.

Laufende Betriebskosten umfassen den Strom für das Erreichen hoher Temperaturen und die wiederkehrenden Kosten für den Ersatz der verbrauchten Graphitelemente, Abschirmungen und Isolierungen.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob ein Graphitofen geeignet ist, müssen Sie seine Leistung gegen die Anforderungen Ihres spezifischen Prozesses abwägen.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (>2000 °C) für nicht-oxidierende Materialien zu erreichen: Ein Graphitofen ist oft die beste oder einzige Wahl, vorausgesetzt, Sie können das erforderliche Vakuum oder die Inertatmosphäre handhaben.

- Wenn Ihr Prozess Materialien umfasst, die empfindlich auf Kohlenstoffkontamination reagieren: Sie müssen die Kosten für hochreine Ofenkomponenten und Schutzschmelztiegel einkalkulieren, die als Barriere dienen.

- Wenn Ihre Arbeit das Erhitzen von Materialien in Luft oder einer oxidierenden Atmosphäre beinhaltet: Ein Graphitofen ist grundsätzlich ungeeignet, und Sie sollten einen Ofen mit metallischen (z. B. Kanthal, Molybdän) oder keramischen Heizelementen in Betracht ziehen.

- Wenn Budget und betriebliche Einfachheit für Arbeiten bei moderaten Temperaturen (<1800 °C) von entscheidender Bedeutung sind: Andere Ofentechnologien bieten möglicherweise ein besseres Gleichgewicht zwischen Kosten und Leistung, ohne die strengen Atmosphärenkontrollen eines Graphitsystems.

Letztendlich hängt die Entscheidung davon ab, die unvergleichliche Hochtemperaturbeständigkeit von Graphit gegen die strengen Umweltkontrollen abzuwägen, die seine Chemie erfordert.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Auswirkung |

|---|---|

| Oxidationsrisiko | Erfordert Vakuum- oder Inertgasatmosphäre, was die Systemkomplexität und die Kosten erhöht. |

| Materialkontamination | Kann mit empfindlichen Materialien reagieren und erfordert Schutzschmelztiegel. |

| Kohlenstoffstaub & Entgasung | Kann Prozesse kontaminieren und Zykluszeiten verlängern. |

| Spröde Komponenten | Heizelemente und Isolierung sind zerbrechlich und müssen regelmäßig ausgetauscht werden. |

| Hohe Betriebskosten | Umfasst Strom, Verbrauchsmaterialien und Wartung von Vakuum-/Gassystemen. |

Benötigen Sie eine Hochtemperaturofenlösung, die auf die spezifischen Anforderungen Ihres Labors zugeschnitten ist? Bei KINTEK sind wir spezialisiert auf die Bereitstellung von Laborgeräten, die Leistung, Zuverlässigkeit und Kosteneffizienz in Einklang bringen. Unabhängig davon, ob Sie Materialien unter Vakuum, Inertgas oder Luft verarbeiten, unsere Experten helfen Ihnen bei der Auswahl der richtigen Ofentechnologie, um Kontaminationen zu vermeiden, die betriebliche Komplexität zu minimieren und die Lebensdauer der Komponenten zu verlängern.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen und herauszufinden, wie KINTEKs Laborgeräte und Verbrauchsmaterialien Ihre Hochtemperaturprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

Andere fragen auch

- Wie hoch ist die Temperatur eines Graphitofens? Erreichen Sie extreme Hitze bis zu 3000 °C

- Was ist der Temperaturbereich eines Graphitofens? Bis zu 3000°C für die Verarbeitung fortschrittlicher Materialien.

- Welche Temperatur kann Graphit aushalten? Das extreme Hitzepotenzial entschlüsseln

- Was sind die Vorteile von Graphitöfen? Erreichen Sie Hochtemperaturpräzision und Reinheit

- Was ist der Zweck eines Graphitofens? Erreichen extremer Temperaturen für fortschrittliche Materialien