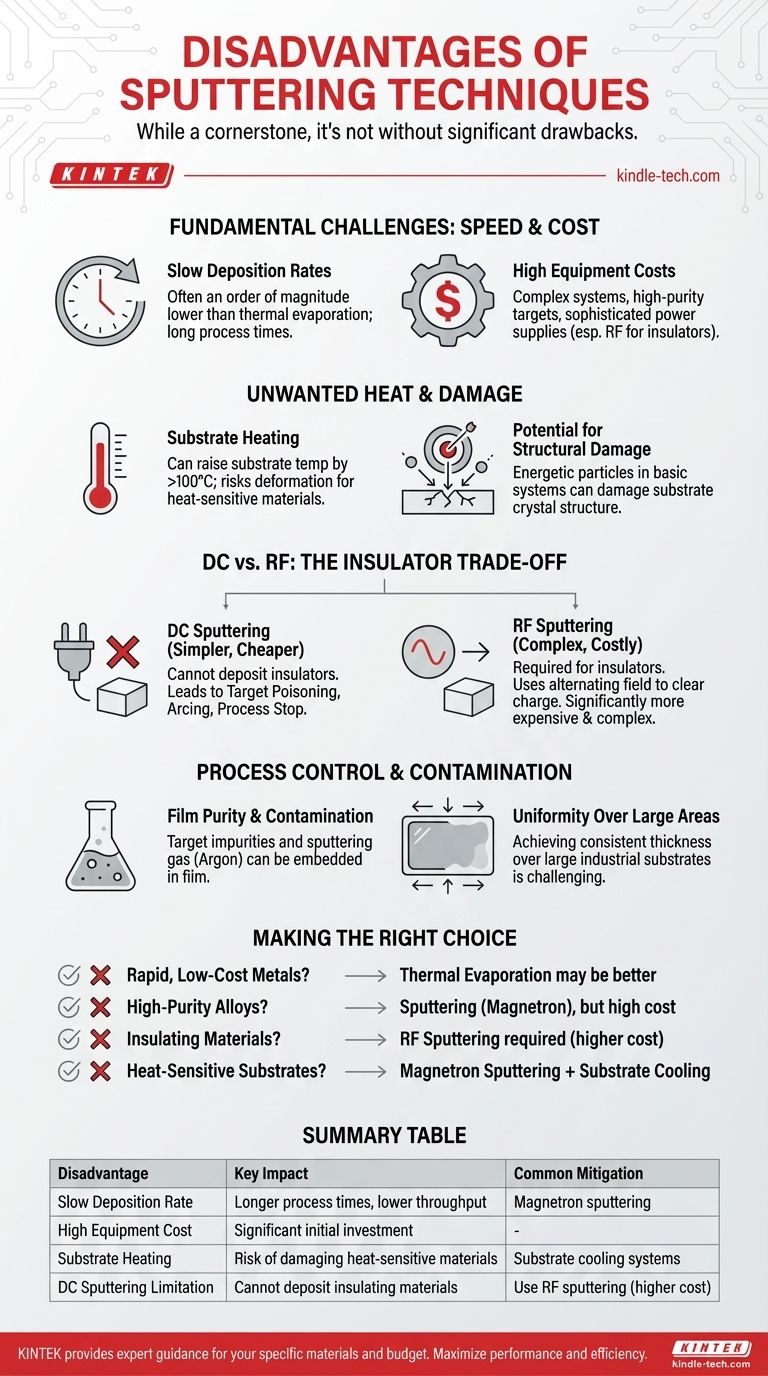

Obwohl ein Eckpfeiler der modernen Dünnschichtabscheidung, ist der Sputterprozess nicht ohne erhebliche Nachteile. Seine Hauptnachteile sind relativ langsame Abscheideraten, hohe anfängliche Gerätekosten, das Potenzial für unerwünschte Substratheizung und materialspezifische Einschränkungen, die bestimmen, welche Sputtertechnik verwendet werden kann. Diese Faktoren erfordern eine sorgfältige Abwägung, wenn das Sputtern mit anderen Abscheidungsmethoden verglichen wird.

Sputtern ist kein einzelner Prozess, sondern eine Familie von Techniken. Seine am häufigsten genannten Nachteile – langsame Geschwindigkeit und potenzielle Hitzeschäden – sind in grundlegenden Diodensystemen am schwerwiegendsten. Fortschrittliche Methoden mildern diese Probleme, führen aber einen direkten Kompromiss zwischen Leistung, Systemkomplexität und Kosten ein.

Die grundlegenden Herausforderungen: Geschwindigkeit und Effizienz

Die universellsten Kritikpunkte am Sputtern beziehen sich auf seine inhärente Geschwindigkeit und Kosten, insbesondere im Vergleich zu Methoden wie der thermischen Verdampfung.

Langsame Abscheideraten

Sputtern ist ein physikalischer Impulsübertragungsprozess, der grundsätzlich weniger effizient bei der Materialabscheidung ist als das Schmelzen einer Quelle. Dies führt zu Abscheideraten, die oft um eine Größenordnung niedriger sind als bei thermischen Verdampfungstechniken.

Diese langsamere Geschwindigkeit führt direkt zu längeren Prozesszeiten, was in Umgebungen mit hoher Produktionsmenge ein erheblicher Engpass sein kann.

Hohe Geräte- und Betriebskosten

Sputtersysteme sind komplex und teuer. Sie erfordern eine Hochvakuumkammer, kostspielige hochreine Targetmaterialien und ausgeklügelte Stromversorgungen.

Die Kosten werden weiter erhöht, wenn isolierende Materialien abgeschieden werden, was eine komplexere und teurere Hochfrequenz- (HF) Stromversorgung anstelle einer einfacheren Gleichstrom- (DC) Stromversorgung erfordert.

Das Problem unerwünschter Hitze und Schäden

Die Plasmaumgebung, die den Sputterprozess antreibt, kann auch eine Quelle erheblicher Probleme für das zu beschichtende Material sein.

Substratheizung

Das Substrat wird von mehreren Quellen erwärmt, insbesondere durch die Kondensation von gesputterten Atomen und den Beschuss durch hochenergetische Elektronen aus dem Plasma.

Dies kann die Substrattemperatur leicht um über 100 °C erhöhen. Bei hitzeempfindlichen Substraten wie Polymeren oder bestimmten Halbleiterbauelementen kann dies zu Verformungen, Degradation oder vollständigem Versagen führen.

Potenzial für strukturelle Schäden

Neben der Hitze kann der energetische Partikelbeschuss beim grundlegenden Diodensputtern direkte Schäden an der Kristallstruktur des Substrats verursachen. Dies ist ein kritisches Problem bei Anwendungen wie der Mikroelektronik, wo die Integrität des Substrats von größter Bedeutung ist.

Fortschrittliche Techniken wie das Magnetronsputtern sind speziell darauf ausgelegt, die schädlichen Elektronen in der Nähe des Targets zu konzentrieren, wodurch dieses Problem weitgehend gemildert wird.

Die Kompromisse verstehen: DC- vs. HF-Sputtern

Ein großer Nachteil ergibt sich, wenn Materialien abgeschieden werden müssen, die keinen Strom leiten. Die Wahl zwischen DC- und HF-Sputtern führt zu einem kritischen Kompromiss.

Die Einschränkung des DC-Sputterns: Isolatoren

DC-Sputtern, die einfachere und billigere Methode, funktioniert nur für leitfähige Targets. Wenn versucht wird, ein isolierendes Material (wie ein Keramikoxid) zu sputtern, sammeln sich positive Ionen auf der Oberfläche des Targets an.

Diese Ladungsansammlung, bekannt als Targetvergiftung, stößt schließlich die ankommenden Argonionen ab, was zu Prozessinstabilitäten wie Lichtbogenbildung führt und den Abscheidungsprozess letztendlich vollständig stoppt.

Die HF-Sputterlösung und ihre Kosten

Um Isolatoren abzuscheiden, ist HF-Sputtern erforderlich. Es verwendet ein wechselndes elektrisches Feld, das die positive Ladungsansammlung vom Target bei jedem Zyklus effektiv beseitigt, wodurch der Prozess fortgesetzt werden kann.

HF-Stromversorgungen und die zugehörigen Anpassungsnetzwerke sind jedoch deutlich teurer und komplexer als ihre DC-Pendants, was einen großen Nachteil in Bezug auf Kosten und Systemwartung darstellt.

Prozesskontrolle und Kontaminationsrisiken

Selbst in einem gut kontrollierten System birgt das Sputtern potenzielle Herausforderungen für die Filmqualität und Skalierbarkeit.

Filmreinheit und Kontamination

Obwohl für hochreine Filme bekannt, ist das Sputtern nicht immun gegen Kontamination. Verunreinigungen im Quelltargetmaterial können auf den Dünnfilm übertragen werden. Das Sputtergas selbst (typischerweise Argon) kann ebenfalls in den wachsenden Film eingebettet werden, was für bestimmte Anwendungen unerwünscht sein kann.

Gleichmäßigkeit über große Flächen

Sputtern bietet eine ausgezeichnete Gleichmäßigkeit im kleinen Maßstab. Die gleiche Dickengleichmäßigkeit über sehr große industrielle Substrate (z. B. Architekturglas) zu erreichen, kann jedoch eine Herausforderung sein.

Große rechteckige Kathoden können unter ungleichmäßiger Plasmadichte leiden, was sich direkt auf die Abscheiderate auswirkt und zu Variationen der Filmdicke über das Substrat führt.

Die richtige Wahl für Ihre Anwendung treffen

Die "beste" Abscheidungsmethode hängt vollständig davon ab, diese Nachteile gegen die spezifischen Anforderungen Ihres Projekts abzuwägen.

- Wenn Ihr Hauptaugenmerk auf der schnellen, kostengünstigen Abscheidung einfacher Metalle liegt: Die langsame Rate und die hohen Kosten des Sputterns sind die Hauptnachteile, und eine einfachere Methode wie die thermische Verdampfung könnte besser geeignet sein.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochreiner Legierungs- oder Refraktärmetallfilme liegt: Die präzise stöchiometrische Kontrolle des Sputterns überwiegt oft seine langsamere Geschwindigkeit, aber Sie müssen auf die hohen Gerätekosten vorbereitet sein.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung isolierender Materialien wie Oxide oder Nitride liegt: Sie müssen ein Budget für ein HF-Sputtersystem einplanen, da DC-Sputtern für diese Materialien einfach keine praktikable Option ist.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Substrate wie Polymere liegt: Sie müssen Systeme mit effektiver Substratkühlung priorisieren und Magnetronsputtern verwenden, um direkte plasmainduzierte Schäden zu minimieren.

Indem Sie diese inhärenten Einschränkungen verstehen, können Sie die Kosten und Vorteile genau abwägen, um die richtige Abscheidungstechnologie für Ihr Ziel auszuwählen.

Zusammenfassungstabelle:

| Nachteil | Schlüsselwirkung | Häufige Abhilfe |

|---|---|---|

| Langsame Abscheiderate | Längere Prozesszeiten, geringerer Durchsatz | Magnetronsputtern |

| Hohe Gerätekosten | Erhebliche Anfangsinvestitionen | |

| Substratheizung | Gefahr der Beschädigung hitzeempfindlicher Materialien | Substratkühlungssysteme |

| DC-Sputter-Einschränkung | Kann keine isolierenden Materialien abscheiden | HF-Sputtern verwenden (höhere Kosten) |

Die Abwägung der Kompromisse bei der Dünnschichtabscheidung ist komplex. KINTEK ist auf Laborgeräte und Verbrauchsmaterialien spezialisiert und bietet fachkundige Beratung, um Ihnen bei der Auswahl des idealen Sputtersystems für Ihre spezifischen Materialien und Ihr Budget zu helfen. Lassen Sie sich von unserem Team helfen, Leistung und Effizienz zu maximieren – kontaktieren Sie uns noch heute für eine Beratung!

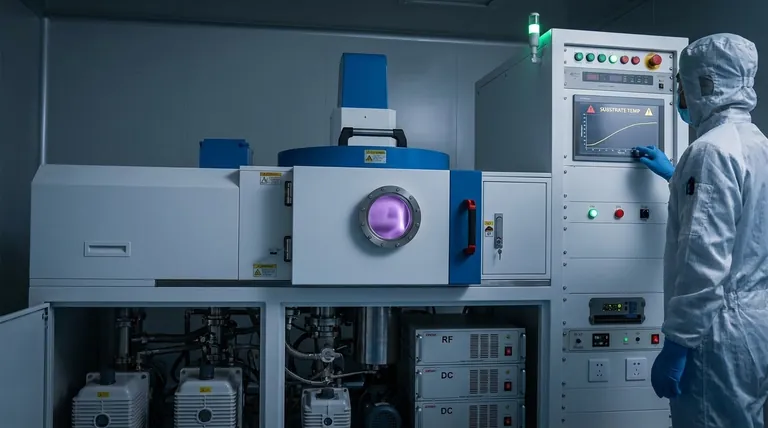

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- Halbkugelförmiges Bodentiegel aus Wolfram für Verdampfung

Andere fragen auch

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur

- Was ist ein Beispiel für PECVD? RF-PECVD zur Abscheidung hochwertiger Dünnschichten

- Was sind die Anwendungen von PECVD? Essentiell für Halbleiter, MEMS und Solarzellen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen