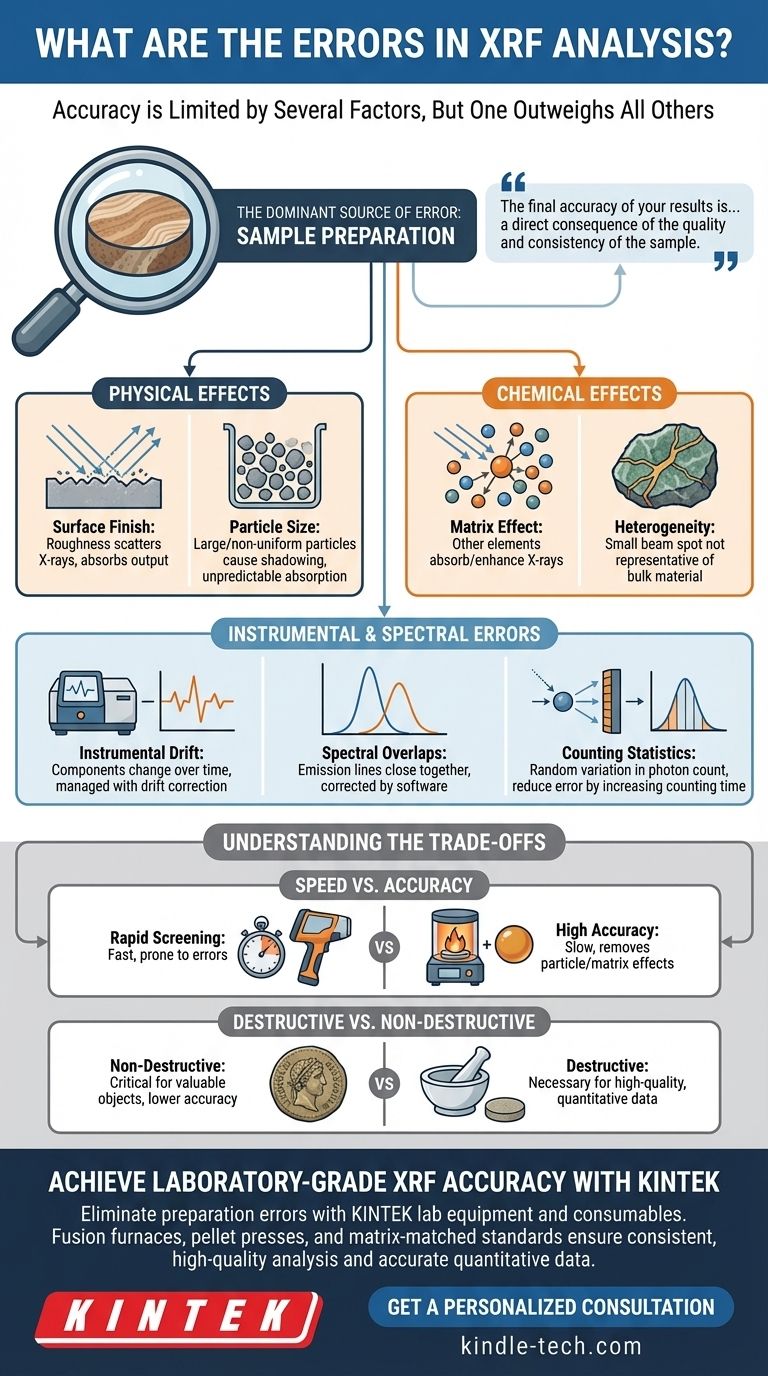

Die Genauigkeit jeder RFA-Analyse wird durch eine Kombination von Faktoren begrenzt, aber moderne Instrumente sind inzwischen so stabil und präzise geworden, dass eine Fehlerquelle alle anderen überwiegt. Obwohl spektrale Überlagerungen und Instrumentendrift eine Rolle spielen, ist die wichtigste und am besten kontrollierbare Fehlerquelle in der Röntgenfluoreszenzanalyse (RFA) die Probenvorbereitung.

Ihr RFA-Gerät ist ein hochpräzises Werkzeug, aber es misst nur, was ihm gezeigt wird. Die endgültige Genauigkeit Ihrer Ergebnisse ist daher keine Widerspiegelung der Leistungsfähigkeit des Geräts, sondern eine direkte Folge der Qualität und Konsistenz der Probe, die Sie ihm präsentieren.

Die dominierende Fehlerquelle: Probenvorbereitung

Das Grundprinzip der RFA ist vergleichend. Das Gerät misst die Intensität der fluoreszierenden Röntgenstrahlen Ihrer unbekannten Probe und vergleicht sie mit den Intensitäten bekannter Kalibrierstandards. Wenn Ihre Probe in jeder Hinsicht – außer in den interessierenden Konzentrationen – physikalisch und chemisch nicht identisch mit diesen Standards ist, entstehen Fehler.

Physikalische Effekte: Oberfläche und Partikelgröße

Die von dem Spektrometer erzeugten und detektierten Röntgenstrahlen interagieren mit einer sehr flachen Schicht der Probe. Bei leichteren Elementen (wie Na, Mg, Al) kann dies nur wenige Mikrometer betragen.

Jede Unregelmäßigkeit in dieser Schicht erzeugt Fehler. Eine raue Oberflächenbeschaffenheit streut die primären Röntgenstrahlen und kann die ausgehenden Fluoreszenz-Röntgenstrahlen absorbieren, was zu künstlich niedrigen Intensitätszählungen führt.

Ebenso führen Partikelgrößeneffekte bei Pulvern zu erheblichen Fehlern. Große oder ungleichmäßige Partikel erzeugen eine Abschattung im Mikro-Maßstab, bei der einige Körner Röntgenstrahlen daran hindern, andere zu erreichen, und können eine unvorhersehbare Absorption verursachen, insbesondere bei leichten Elementen.

Chemische Effekte: Matrix und Heterogenität

Die „Matrix“ ist alles in der Probe, was nicht das Element ist, das Sie messen möchten. Diese anderen Elemente können die Röntgenstrahlen Ihres interessierenden Elements absorbieren oder verstärken, ein Problem, das als Matrixeffekt bekannt ist.

Hochwertige Kalibrierungen können diese Effekte korrigieren, aber nur, wenn die Probe homogen ist. Wenn Ihre Probe heterogen ist – zum Beispiel ein Mineralerz mit Adern unterschiedlicher Zusammensetzung – kann der kleine Strahlenfleck einen Bereich analysieren, der nicht repräsentativ für das Gesamtmaterial ist, was zu großen Probenahmefehlern führt.

Verständnis von Instrumenten- und Spektralfehlern

Obwohl sie bei modernen Geräten weniger bedeutend sind als die Probenvorbereitung, treten instrumentelle Fehler und Fehler bei der Datenverarbeitung immer noch auf und müssen verstanden werden.

Instrumentendrift

Die Komponenten des Spektrometers, hauptsächlich die Röntgenröhre und der Detektor, können aufgrund von Temperaturschwankungen oder einfacher Alterung leichte Leistungsänderungen erfahren. Dies wird als Drift bezeichnet.

Moderne Instrumente sind bemerkenswert stabil und verwenden oft interne Temperaturregelungen. Bei hochpräzisen Analysen wird dieser Drift jedoch durch die regelmäßige Messung einer „Monitor“- oder „Driftkorrektur“-Probe verwaltet, um die Ergebnisse zu normalisieren.

Spektrale Überlappungen

Die Emissionslinien verschiedener Elemente können im Energiespektrum sehr nahe beieinander liegen. Ein klassisches Beispiel ist die Überlappung zwischen der L-alpha-Linie von Blei (Pb) und der K-alpha-Linie von Arsen (As).

Anspruchsvolle Softwarealgorithmen werden verwendet, um diese Überlappungen zu dekontaminieren und die berechneten Konzentrationen zu korrigieren. In Fällen starker Überlappung, bei denen der Peak eines Elements massiv und das andere nur in Spuren vorhanden ist, kann jedoch ein Restfehler verbleiben.

Zählstatistik

Die Emission und Detektion von Röntgenstrahlen ist ein Quantenprozess, der durch die Poisson-Statistik geregelt wird. Dies führt zu einer natürlichen, zufälligen Schwankung der Anzahl der in einer bestimmten Zeit gezählten Röntgenphotonen.

Diese statistische Unsicherheit ist die ultimative Grenze der Präzision. Sie ist bei Elementen mit sehr geringen Konzentrationen am signifikantesten. Der einzige Weg, diesen Fehler zu reduzieren, besteht darin, die Zählzeit zu verlängern, wodurch mehr Röntgenphotonen gesammelt werden und das Signal-Rausch-Verhältnis verbessert wird.

Die Kompromisse verstehen

Die Wahl des richtigen Ansatzes erfordert die Abwägung des Genauigkeitsbedarfs gegen praktische Einschränkungen wie Zeit und die Beschaffenheit der Probe selbst.

Geschwindigkeit vs. Genauigkeit

Ein Hand-RFA-Gerät, das eine Probe „wie besehen“ analysiert, liefert in Sekunden ein Ergebnis. Dies ist außergewöhnlich schnell, aber anfällig für alle oben genannten Oberflächen- und Heterogenitätsfehler, weshalb es sich am besten zum Sortieren oder Screening eignet, nicht für die quantitative Wissenschaft.

Umgekehrt erfordert das Schmelzen der Probe mit Lithiumborat-Flussmittel zu einer perfekten Glasscheibe erheblichen Zeit- und Fachaufwand. Dieser Prozess eliminiert jedoch fast alle Partikelgrößen- und mineralogischen Effekte und liefert die genauesten und reproduzierbarsten Ergebnisse, die möglich sind.

Zerstörende vs. nicht-zerstörende Analyse

Die Analyse eines unvorbereiteten Objekts ist nicht-zerstörend, was für wertvolle Artefakte, Fertigteile oder forensische Beweismittel von entscheidender Bedeutung ist. Sie müssen die geringere Genauigkeit akzeptieren, die mit dieser Methode einhergeht.

Geeignete Vorbereitungsmethoden wie das Schneiden einer Probe, das Mahlen zu einem Pulver zur Herstellung einer Pellete oder das Schmelzen zu einer Perle sind alle zerstörend. Dies ist ein notwendiger Kompromiss, um qualitativ hochwertige, quantitative chemische Daten zu erhalten.

Die richtige Wahl für Ihr Ziel treffen

Um Fehler zu minimieren, müssen Sie Ihre Vorbereitungstechnik auf Ihr analytisches Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf hochgenauer quantitativer Analyse liegt: Investieren Sie Ihre Bemühungen in die Herstellung homogener, reproduzierbarer Proben (geschmolzene Perlen oder gepresste Pellets) und die Verwendung zertifizierter, matrixabgestimmter Kalibrierstandards.

- Wenn Ihr Hauptaugenmerk auf schnellem Screening oder Materialidentifizierung liegt: Akzeptieren Sie die inhärenten Ungenauigkeiten bei der Analyse unvorbereiteter Proben, verbessern Sie jedoch die Präzision, indem Sie die Oberflächenkonsistenz sicherstellen (z. B. Proben abwischen, immer einen flachen Bereich analysieren).

- Wenn Sie inkonsistente Ergebnisse beheben: Überprüfen Sie sofort Ihren gesamten Probenvorbereitungsworkflow – vom Mahlen bis zum Pressen – auf Inkonsistenzen, bevor Sie ein Problem mit dem Instrument vermuten.

Letztendlich geht es beim Beherrschen der RFA weniger um das Verständnis des Spektrometers als vielmehr um das Beherrschen der Probe.

Zusammenfassungstabelle:

| Fehlertyp | Schlüsselfaktor | Auswirkung auf die Genauigkeit |

|---|---|---|

| Probenvorbereitung | Oberflächenbeschaffenheit, Partikelgröße, Heterogenität | Höchste Auswirkung – Beeinflusst direkt die Röntgenstrahl-Wechselwirkung und die Messkonsistenz |

| Instrumentendrift | Alterung von Röntgenröhre/Detektor, Temperaturschwankungen | Mäßige Auswirkung – Wird durch Driftkorrekturprotokolle verwaltet |

| Spektrale Überlappungen | Interferenz von Elementemissionslinien (z. B. Pb/As) | Mäßige Auswirkung – Wird durch Software-Dekonvolution korrigiert |

| Zählstatistik | Elemente mit geringer Konzentration, kurze Zählzeiten | Geringe Auswirkung – Reduziert durch Verlängerung der Zählzeit |

Erreichen Sie Labor-Qualitäts-RFA-Genauigkeit mit KINTEK

Ihre RFA-Ergebnisse sind nur so zuverlässig wie Ihre Probenvorbereitung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die Vorbereitungsfehler für konsistente, qualitativ hochwertige Analysen eliminieren. Ob Sie Fusionsöfen für perfekte Glasperlen, Pelletpressen für homogene Pulver oder matrixabgestimmte Standards für präzise Kalibrierung benötigen, wir liefern die Werkzeuge und das Fachwissen, um sicherzustellen, dass Ihre RFA genaue quantitative Daten liefert.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und herauszufinden, wie KINTEK-Lösungen Ihre RFA-Genauigkeit und Laboreffizienz verbessern können.

Persönliche Beratung erhalten →

Visuelle Anleitung

Ähnliche Produkte

- Automatische beheizte hydraulische Pressmaschine mit beheizten Platten für Labor-Heißpresse 25T 30T 50T

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Einbettmaschine für metallographische Proben für Labormaterialien und -analysen

- Doppelplatten-Heizpresse für Labor

- Manuelle hydraulische Heizpresse mit beheizten Platten für Labor-Heißpresse

Andere fragen auch

- Was ist die Bedeutung der Verwendung von Laborhydraulik-Druckprüfgeräten? Sicherstellung der Glasmatrixstabilität

- Warum ist eine Labor-Hydraulikpresse für Al-Fe-Ni-Legierungspulver notwendig? Optimale Vorformdichte erreichen

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Molekularsiebkatalysatoren? Optimale Pelletierung erreichen

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Analyse von Seltenerdelementen (SEE)? Ermöglichen Sie hochpräzise XRF- und LIBS-Analysen

- Welche Presse eignet sich für schwere Arbeiten? Wählen Sie die richtige Presse für anspruchsvolle industrielle Aufgaben

- Was ist der Zweck der Verwendung einer Labor-Hydraulikpresse? Optimierung der Ferrat(VI)-Probencharakterisierung

- Was ist eine Spindelpressenschmiede? Erzielen Sie hochpräzise, endkonturnahe Metallteile

- Wie funktioniert eine Schmiedepresse? Metall formen für überragende Festigkeit und Haltbarkeit