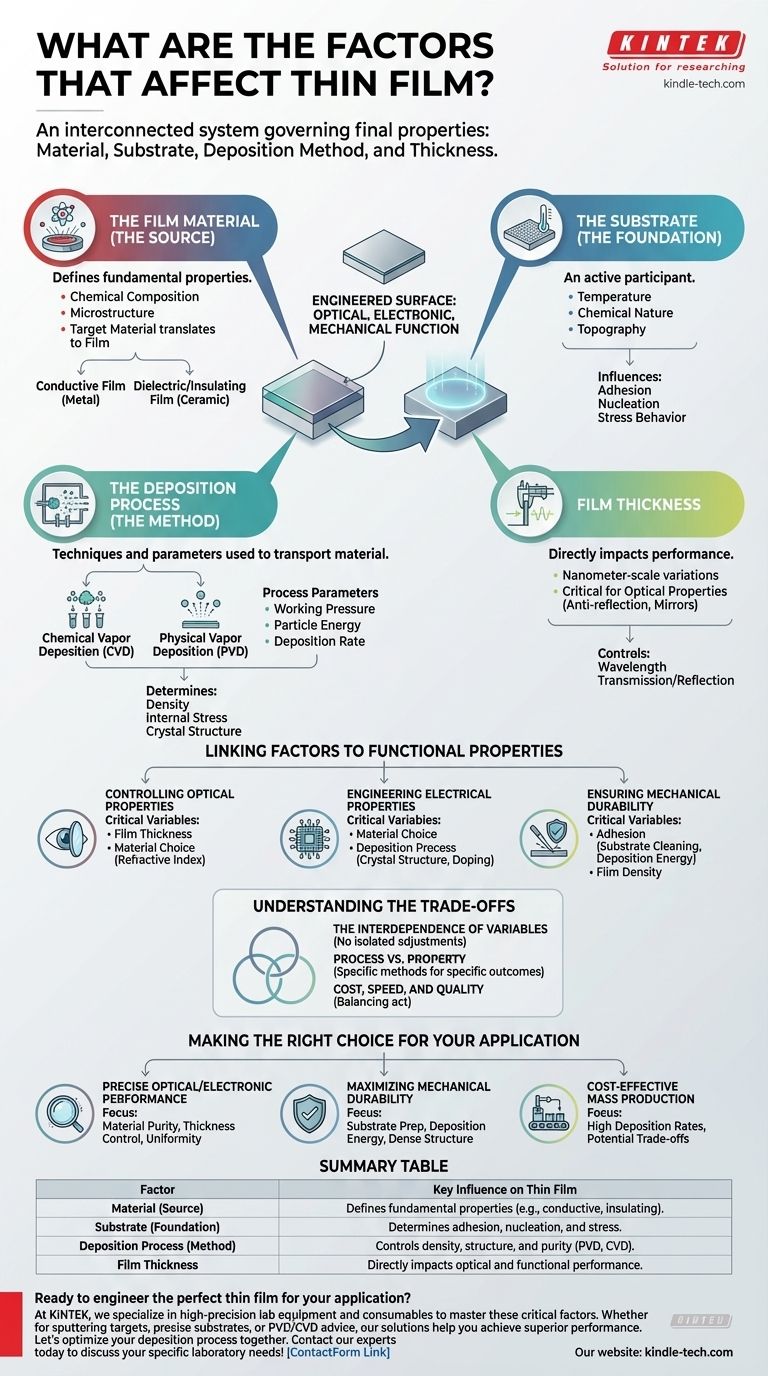

Im Wesentlichen werden die endgültigen Eigenschaften einer Dünnschicht durch eine Kombination aus vier kritischen Elementen bestimmt: dem abzuscheidenden Material, dem Substrat, auf das es aufgetragen wird, der präzisen Abscheidungsmethode, die zum Auftragen verwendet wird, und der endgültigen Dicke der Schicht. Diese Faktoren sind nicht unabhängig; sie bilden ein miteinander verbundenes System, in dem eine Änderung einer Variablen die anderen und das Endergebnis erheblich verändern kann.

Eine Dünnschicht ist nicht nur ein Anstrich. Es ist eine konstruierte Oberfläche, bei der die Materialwahl, die Beschaffenheit des Substrats und die Physik des Abscheidungsprozesses präzise gesteuert werden müssen, um eine spezifische optische, elektronische oder mechanische Funktion zu erreichen.

Die Säulen der Dünnschichttechnik

Um wirklich zu verstehen, was eine Dünnschicht beeinflusst, müssen Sie sie als ein System mit drei Kernsäulen betrachten: dem Material, das Sie verwenden, der Grundlage, auf der Sie es aufbauen, und der Methode, die Sie zum Aufbau verwenden.

Das Schichtmaterial (Die Quelle)

Die inhärenten Eigenschaften des Ausgangsmaterials – oft als Targetmaterial bei Sputterprozessen bezeichnet – sind der Ausgangspunkt für die Eigenschaften der Schicht. Dies ist Ihre primäre Wahl zur Definition der grundlegenden Natur der Schicht.

Die chemische Zusammensetzung und Mikrostruktur des Targetmaterials übertragen sich direkt auf die abgeschiedene Schicht. Ein Metalltarget erzeugt eine leitfähige Schicht, während ein Keramiktarget eine dielektrische oder isolierende Schicht erzeugt.

Das Substrat (Die Grundlage)

Das Substrat ist keine passive Oberfläche; es ist ein aktiver Teilnehmer an der Schichtbildung. Seine Eigenschaften bestimmen, wie die Schicht zu wachsen beginnt, wie gut sie haftet und wie sie sich unter Belastung verhält.

Zu den wichtigsten Substrateigenschaften gehören seine Temperatur, chemische Natur und Topographie. Diese Faktoren beeinflussen direkt die Haftung und die anfängliche Nukleation – den Prozess, bei dem die ersten Atome oder Moleküle beginnen, Wachstumsinseln auf der Oberfläche zu bilden.

Eine Diskrepanz in den Eigenschaften, wie z.B. die thermische Ausdehnungsrate zwischen Schicht und Substrat, kann innere Spannungen erzeugen, die dazu führen, dass die Schicht reißt oder sich ablöst.

Der Abscheidungsprozess (Die Methode)

Der Abscheidungsprozess ist die Reihe von Techniken und Parametern, die verwendet werden, um das Material von der Quelle zum Substrat zu transportieren. Dies ist oft der Bereich mit den meisten Variablen, die gesteuert und optimiert werden müssen.

Es gibt zwei primäre Familien von Abscheidungstechnologien:

- Chemische Gasphasenabscheidung (CVD): Verwendet Prekursor-Gase, die auf der Substratoberfläche reagieren und sich zersetzen, um die Schicht zu bilden. Die endgültigen Eigenschaften werden durch Gasflussraten, Temperatur und Druck gesteuert.

- Physikalische Gasphasenabscheidung (PVD): Beinhaltet die physikalische Übertragung von Material, zum Beispiel durch Verdampfen einer Quelle (Evaporation) oder Beschuss eines Targets mit Ionen, um Atome abzulösen (Sputtern).

Innerhalb jeder gewählten Methode muss eine Vielzahl von Prozessparametern präzise verwaltet werden. Dazu gehören der Arbeitsdruck, die Energie der abscheidenden Partikel und die gesamte Abscheidungsrate. Diese Variablen bestimmen die Dichte, die innere Spannung und die Kristallstruktur der Schicht.

Verknüpfung von Faktoren mit funktionellen Eigenschaften

Das Ziel der Steuerung dieser Faktoren ist die Herstellung einer Schicht mit spezifischen, vorhersagbaren Eigenschaften.

Steuerung optischer Eigenschaften

Für Anwendungen wie Antireflexionsbeschichtungen oder Spiegel ist die Steuerung der Schichtdicke von größter Bedeutung. Dickenvariationen im Nanometerbereich können ändern, welche Wellenlängen des Lichts übertragen oder reflektiert werden. Die Materialwahl bestimmt den Brechungsindex der Schicht, eine weitere kritische optische Variable.

Entwicklung elektrischer Eigenschaften

Zur Erzeugung leitfähiger Bahnen oder isolierender Schichten ist die Materialwahl der primäre Faktor. Der Abscheidungsprozess kann jedoch auch zur Feinabstimmung der Leitfähigkeit verwendet werden, indem die Kristallstruktur der Schicht gesteuert oder gezielt Verunreinigungsatome in einem als Dotierung bekannten Prozess eingebracht werden.

Sicherstellung mechanischer Haltbarkeit

Die Haltbarkeit und Kratzfestigkeit einer Schicht hängen stark von ihrer Haftung am Substrat und ihrer inneren Dichte ab. Eine starke Haftung wird durch sorgfältige Substratreinigung und die Wahl eines Abscheidungsprozesses gefördert, der den ankommenden Atomen eine hohe Energie verleiht und sie sicher auf der Oberfläche einbettet.

Verständnis der Kompromisse

Die Entwicklung einer Dünnschicht ist ein Balanceakt, und das Bewusstsein für die inhärenten Kompromisse ist entscheidend für den Erfolg.

Die Interdependenz der Variablen

Sie können nicht einen Parameter isoliert anpassen. Wenn Sie beispielsweise die Abscheidungsrate erhöhen, um den Fertigungsdurchsatz zu verbessern, kann dies die Schichtdichte verringern und sie weniger haltbar machen. Eine Senkung der Substrattemperatur zum Schutz einer empfindlichen Komponente kann zu schlechter Haftung führen.

Prozess vs. Eigenschaft

Einige Abscheidungsmethoden sind für bestimmte Ergebnisse besser geeignet. Sputtern beispielsweise erzeugt im Allgemeinen dichtere Schichten mit stärkerer Haftung als die thermische Verdampfung. Es kann jedoch auch ein langsamerer und komplexerer Prozess sein. Die ideale Methode ist immer eine Funktion der Anwendungsanforderungen.

Kosten, Geschwindigkeit und Qualität

Durchsatzstarke, kostengünstige Methoden bieten möglicherweise nicht die feine Kontrolle über die Dickengleichmäßigkeit oder Materialreinheit, die für hochleistungsfähige optische oder elektronische Geräte erforderlich ist. Das erforderliche Leistungsniveau der Schicht bestimmt die Komplexität und die Kosten des Herstellungsprozesses.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung muss sich an Ihrem primären Ziel orientieren.

- Wenn Ihr Hauptaugenmerk auf präziser optischer oder elektronischer Leistung liegt: Ihre kritischen Variablen sind Materialreinheit und exakte Kontrolle über Schichtdicke und Gleichmäßigkeit.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der mechanischen Haltbarkeit liegt: Priorisieren Sie die Substratvorbereitung, die Abscheidungsenergie und die Prozessparameter, die eine starke Haftung und eine dichte Schichtstruktur fördern.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Massenproduktion liegt: Die Wahl der Abscheidungsmethode wird zentral, wobei Techniken mit hohen Abscheidungsraten bevorzugt werden, unter Berücksichtigung der potenziellen Kompromisse bei der Schichtqualität.

Durch das Verständnis dieser grundlegenden Faktoren können Sie von der bloßen Spezifikation einer Beschichtung zu einer gezielten Entwicklung einer funktionalen Materialoberfläche übergehen.

Zusammenfassungstabelle:

| Faktor | Wichtiger Einfluss auf die Dünnschicht |

|---|---|

| Material (Quelle) | Definiert grundlegende Eigenschaften (z.B. leitfähig, isolierend). |

| Substrat (Grundlage) | Bestimmt Haftung, Nukleation und Spannung. |

| Abscheidungsprozess (Methode) | Steuert Dichte, Struktur und Reinheit (PVD, CVD). |

| Schichtdicke | Beeinflusst direkt die optische und funktionelle Leistung. |

Bereit, die perfekte Dünnschicht für Ihre Anwendung zu entwickeln?

Bei KINTEK sind wir darauf spezialisiert, Ihnen die hochpräzisen Laborgeräte und Verbrauchsmaterialien zur Verfügung zu stellen, die Sie benötigen, um diese kritischen Faktoren zu meistern. Ob Sie Sputtertargets für spezifische Materialeigenschaften, Substrate mit präzisen Eigenschaften oder fachkundige Beratung zu PVD- und CVD-Prozessen benötigen, unsere Lösungen sind darauf ausgelegt, Ihnen zu helfen, überlegene optische, elektronische und mechanische Leistungen in Ihren Dünnschichten zu erzielen.

Lassen Sie uns Ihren Abscheidungsprozess gemeinsam optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Kundenspezifische PTFE-Teflon-Teilehersteller für säure- und alkalibeständige chemische Pulvermaterialschaufeln

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Was ist Plasma-unterstützte chemische Gasphasenabscheidung? Ermöglicht die Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der Unterschied zwischen PECVD und Sputtern? Wählen Sie die richtige Methode zur Abscheidung dünner Schichten

- Was ist die Abscheidungstemperatur bei PECVD? Erreichen Sie hochwertige Filme bei niedrigen Temperaturen

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens